R20型转杯纺纱机是Rieter公司制造的全自动转杯纺纱机,该机适纺范围广,号数从10 tex~125 tex,牵伸倍数最大可达400倍,纺杯速度最大可达14 000 r/mim,最大纺纱输出速度为220 m/min。该机采用大卷装、大条筒,可以减少用工,提高生产效率。配备有自动清洁装置、筒子输送装置、定长装置;配置先进的纺纱器、智能化的电脑触摸显示屏以及快速精确的气动手(RO-BOT)。R20型转杯纺纱机性能先进,我公司曾利用该设备生产了号数为18.22 tex~83.4 tex的纱线,下面主要介绍C 27.8 tex转杯纱的纺纱情况。

1 原棉

原棉品级为3.51,长度28.4 mrn,含杂率2.8%,同潮率8.1%,短绒率22.4%,马克隆值3.8,手拣结杂总数1619粒/g。

2 工艺流程

BDTO19型抓棉机→LVSA型高效凝棉器→MFC型双轴流开棉机→MCM8型多仓混棉机→CXL4型四罗拉清棉机→DX型强力除尘器(SCFO型异纤清除及微尘分离联合机)→DK903型梳棉机→HSR1000型并条机→R20型转杯纺纱机

前纺工序采用Trmzschler公司清梳联,开清工序采用多包取棉、精细抓取、均匀混和、渐进开松、多松少打、以梳代打、早落少碎、少伤纤维。梳棉工序加强分梳、提高除杂效能、减少棉结、改善棉网结构,并采用自调匀整装置。并条工序采用带自调匀整装置的高速并条机,降低熟条的条干CV值和重量不匀率,提高纤维伸直平行度。

3工艺试验

3.1 并条道数

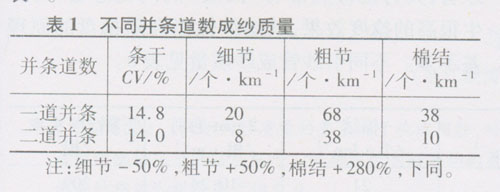

一般情况下纺纯棉品种并条道数以两道为宜,主要是考虑到纤维的弯钩方向和混和效果。但是转杯纺纱机的分梳辊具有分梳功能,另外,许多梳棉机和并条机都配置自调匀整装置,对于原料混和效果好、成纱质量要求不是很高的中低档产品,完全可以采用一道并条。在纺杯速度为115 000 r/min、分梳辊速度为7500 r/min、纺杯直径31 mm、分梳辊型号为OB20型、采用标准引纱管、四槽阻捻盘(K4KK型)的条件下,采用一道和两道并条纺制C 27.8 tex转杯纱,成纱质量见表1。

从表1中可以看出,二道并条成纱质量优于一道并条,如果成纱质量要求比较高,建议采用二道并条。另外,一道并条纤维混和不匀,容易产生黄白纱影响布面外观质量,影响染色效果。根据纺纱质量要求,我厂生产C 27.8 tex转杯纱时采用一道并条工艺。

3.2分梳辊速度的确定

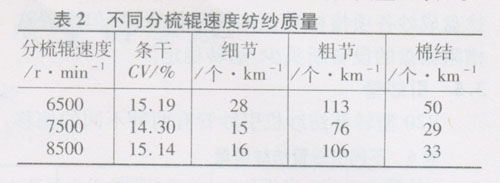

分梳辊是重要的纺纱配件,在纺纱过程中,分梳辊主要起分梳纤维、提高纤维分离度和去除杂质的作用。合理选择分梳辊速度不仅可以提高产品质量,还可以延长分梳辊的使用寿命。一般情况下,原棉纤维长度长、细度比较细,条子定量轻,条子中纤维分离度好,纺制细号纱时选择较低的分梳速度;原棉中杂质含量高,条子定量较重,条子中纤维伸直平行度差,纺制粗号纱时选择较高的分梳速度。不同分梳辊速度成纱质量见表2。

从表2试验结果可知,分梳辊速度太低,条子开松不好,除杂效率低;分梳辊速度太高,条子的开松得到改善,除杂效果增强,但是纤维损伤大,短绒增多,这两种情况都不利于提高产品质量。因此,纺制C 27.8 rex纱时,分梳辊速度定为7500r/min)

3.3纺杯型号和纺杯速度的选择

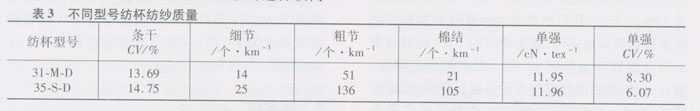

纺杯是转杯纺纱机的关键部件,它直接影响成纱质量和产量,生产中可根据原料、产品、质量要求以及产量等因素来选择纺杯型号和纺杯速度。一般情况下纤维长度不能大于纺杯直径,小直径纺杯可纺制细号纱,成纱质量好、疵点少,且在同样的纺杯速度下动力消耗较低;大直径纺杯适纺粗号纱,纱线手感柔软。在纺C 27.8 tex纱时我们采用了直径为35 mm型号为35-S-D的纺杯和直径为31 mm型号为31-M-D的纺杯,对这两种纺杯进行了纺纱对比试验,结果见表3。

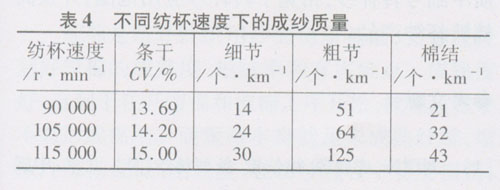

从表3可知,31-M-D型纺杯成纱质量较好。在不同速度下我们又对该纺杯进行了纺纱试验,结果见表4。结果表明,纺制C 27.8 tex纱时,3l-M-D型纺杯速度为90 000 r/min时成纱质量最好。

3.4阻捻盘

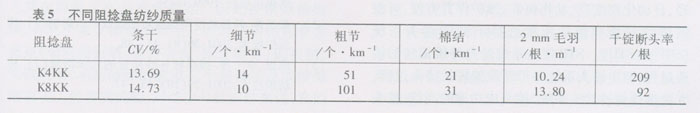

阻捻盘的形状和其表层的材质对成纱的质量、特性和运转稳定性有直接影响。按表层的材质分有钢制阻捻盘和陶瓷阻捻盘,另外,根据它的制作工艺又可分为好多种。我公司R20型转杯纺纱机主要根据C 27.8 tex、C 18.2 tex两个品种配备了陶瓷四槽(K4KK型)和八槽(K8KK型)阻捻盘。阻捻盘槽数越多假捻效应越大,即纺纱最低捻系数越小,捻回传递长度越长,纺纱时断头越少,但成纱品质相对而言较差(见表5)。

表5的试验结果也验证了这一点,用八槽阻捻盘成纱各项指标都比四槽阻捻盘差,但配置八槽阻捻盘的设备断头少、运转稳定。

3.5 引纱管

R20型转杯纺纱机引纱管有两种不同的偏移角度,一种是普通的引纱管,它是光滑的带有最小捻度阻力的陶瓷引纱管;另一种是“柔和捻度”引纱管,其为偏移点带有“凸纹”的陶瓷芯套,可产生很高的捻度效果,其纺纱性能和阻捻盘的原理差不多。不同引纱管成纱质量见表6。

从表6两种引纱管的纺纱试验结果来看,成纱质量和设备运转效率两者是一对矛盾。

3.6温湿度的影响

不论是环锭纺还是转杯纺,车间温湿度对成纱质量和生产效率影响非常大。如果车间温湿度变化比较大,则成纱质量不稳定,机器断头率高。例如车间两边或靠门窗的机器由于受外界气流的影响,成纱质量相对要差,断头多。另外,温度太高,相对湿度太大,分梳辊分梳效果差,纤维转移不顺利,粘、挂、绕等现象严重,使成纱细节、粗节、棉结增多。在温度高于32℃,相对湿度大于65%的情况下,纺纱就比较困难,经纺纱试验,温度为34℃、相对湿度为56%,采用普通引纱管,纺纱稳定性差,断头率为237根/千锭,机器效率是73%。于是,我们把普通引纱管改为柔和引纱管来增加纺纱稳定性,断头率有所下降,机器效率由原来的73%上升到89.4%,但效果仍不理想。最后,我们开启溴化锂冷冻设备进行降温,温度控制在30℃、相对湿度为61%,经测试成纱条干CV值下降,细节、粗节、棉结都不同程度地减少,断头率也降低,机器运转效率上升到96.4%。因此,在日常生产中,对于速度快、自动化程度高的设备,千万不能忽视温湿度对生产的影响,温湿度控制得好,产品质量提高,机器效率上升,工人劳动强度降低,可以达到事半功倍的效果。

3.7 手(ROBOT)

转杯纺纱机纺杯转速高于70 000 r/min时,接头工作依靠人工无法完成,只能靠手。R20型转杯纺纱机配置的是气动式手,结构轻、自动化程度高、动作可靠、维护保养方便,可根据纺纱号数和纺纱速度选择不同的接头系统(STP或STII)。STP接头系统带有纤维偏转的接头过程,STII接头系统不带纤维偏转的接头过程。无论选择何种接头系统,接头成功率的高低、接头质量的好坏,主要根据喂人纺杯内种子纱的长短、喂入纺杯内纤维量的多少、接头的捻度、从尾纱准备器中拉出纱线的长短等因素决定。另外,还要考虑设备配置、纺纱原料、纺纱速度、温湿度等多方面因素,优化接头质量。

4成纱质量

通过工艺试验,纺制C 27.8 tex转杯纱工艺为:采用一道并合,棉条定量为5500 tex,转杯纺牵伸倍数为198倍,捻系数为490,分梳辊速度为7500 r/min,纺杯型号为31-M-D,K4KK型阻捻盘,普通引纱管。为了保证正常生产,做好空气调节,温度控制在18℃~32℃之间,相对湿度控制在50%~65%之间。经测试,C 27.8 tex转杯纱成纱条干为13.55%,细节9个/km,粗节50个/km,棉结17个/km。

5 结束语

R20型转杯纺纱机采用智能化、人性化设计,速度快、产量高、适纺范围广。经过工艺试验,优化配置工艺参数,纺纱质量好且稳定,可以生产优质中细号转杯纱,拓宽了转杯纱应用范围,开发高档转杯纱产品。