根据CJ 14.5 tex成纱质量要求和原成纱质量不高的问题,介绍了纺纱过程中各工序采取的工艺技术措施和工艺配置.通过合理配置纺纱工艺参数,并采取了相应的技术措施,其戍纱质量明显提高。

随着纺织产品向高档次的方向发展,后工序对纱线的质量要求也不断提高。据此,我公司对CJ 14.5 tex纱进行了工艺优化和生产技术改进,收到了显著的效果,现介绍如下。

1纺纱工艺流程及配棉

CJ 14.5 tex纱配棉的物理指标:等级2.34级,主体长度28.98 mm,品质长度31.83 mm,含杂率1.35%,成熟度1.70,细度1.69 dtex,短绒10.23%。其纺纱工艺流程如下:

FA002A型抓棉机-A035F型混开棉机-FA022型多仓混棉机-FA106A型梳针开棉机-FA046A型双棉箱给棉机-A076F型单打手成卷机-FA224型梳棉机-FA334型条卷机-FA344型并卷机-F1268型精梳机-FA311F型并条机(二道)-FA423A型粗纱机-BS516型细纱机

2工艺技术措施及工艺配置

2.1开清棉工序

开清棉工序以开松、均匀混和为主,采用“早落少碎、多落多排、多梳少打、打梳结合”的工艺原则。针对原棉含杂较高、短绒率高的特点,采取加大A045B型凝棉器风量,发挥凝棉器尘笼网眼吸排细杂及小短绒的作用。同时降低各打手速度,减少主落杂区尘棒根数,增加尘棒与尘棒之间的隔距,以梳代打,减少纤维损伤,加大对细小杂质的排除,有利于降低棉结杂质。增加打手室的下补风,减小打手室内负压区,以增大落杂区。

开清棉工序工艺配置:抓棉机打手速度为840 r/min,打手伸出肋条距离-2 mm,混开棉机豪猪打手速度为810 r/min,梳针打手速度为480r/min,综合打手速度为800 r/min。经过以上工艺技术措施,开清棉棉卷质量明显提高,棉卷重不匀稳定在0.7%以下,横向不匀在2.0%以下,棉卷含杂率控制在0.8%以下,为后工序半制品和成纱质量的提高奠定了基础。

2.2梳棉工序

梳棉工序采用“轻定量、紧隔距、强分梳、多除杂、少损伤、转移顺畅”的工艺措施。提高盖板速度,增大盖板花率,多排除杂质和短绒,减小给棉板~刺辊、锡林~盖板等处的隔距,以加强分梳效能;发挥机后分梳板和除尘刀的作用,提高除杂效率。控制好FA224型梳棉机的风量风压,保证各机台制成率的稳定一致。

FA224型梳棉机主要工艺参数:锡林速度为354 r/min,刺辊速度为810 r/min,道夫速度为28r/min,盖板速度为273 mm/min,给棉板~刺辊隔距为0.40 mm,盖板~锡林隔距为0.20 mm、0.18mm、0.18 mm、0.20 mm。锡林~后固定盖板为隔距0.60 mm、0.50 trim、0.40 mm、0.40 mm,锡林~前固定盖板隔距为0.25 mm、0.23 mm、0.20 mm、0.20 mm,锡林~后棉网清洁器隔距为2.0 mm,锡林-前棉网清洁器隔距为0.9 mm,锡林~后罩板隔距为1.10 mm、0.75 mm,锡林~前罩板隔距为1.10 mm、0.75 mm。

2.3精梳工序

2.3.1条卷并卷工艺

条卷并卷采用较小的牵伸倍数,以便克服粘卷,减少毛羽和棉结。

条卷:采用24根并合;总牵伸倍数1.337倍;罗拉隔距4 mm×7 mm;纺出干重65.4 g/m。

并卷:采用6卷并合;总牵伸倍数6.225倍;罗拉隔距5 mm×5 mm;纺出于重64 g/m。

2.3.2精梳工艺

精梳工艺采用“轻定量、低牵伸、合理控制落棉”的工艺措施。为减少精梳条的短绒率,落棉隔距和梳理隔距偏大掌握,以提高落棉率,精梳落棉率控制在20%±1%。做好“三隔距、四基础”工作,增大排杂,减少棉结杂质。F1268型精梳机工艺配置:后退给棉方式,给棉长度5.2 mm/钳次,给棉张力9刻度,锡林速度250钳次/min,毛刷速度1123 r/min,分离结合刻度±0.25,精梳条干重23.2 g/5m,主牵伸倍数11.4倍,预牵伸倍数1.14倍。经过工艺调整后精梳条质量:精梳条棉结12粒/g,精梳条杂质14粒/g,精梳条条干CV 3.2%,精梳条重量CV 3.6%,精梳条短绒率7.64%。

2.4并条工序

并条采取头并增加后牵伸倍数,降低总牵伸倍数的工艺配置,把头并后牵伸倍数由原来1.40倍提高到1.53倍,总牵伸倍数由原来的8.3倍减小到7.97倍。加大后牵伸倍数,有利于纤维伸直平行,减小总牵伸倍数,使主牵伸区内浮游纤维得到很好的控制,由于牵伸力减小,使纤维在牵伸过程中作用柔和,有利于减少棉结、短绒的产生。降低二并后牵伸倍数,采用集中前区牵伸工艺,把后牵伸倍数调整到1.24倍,总牵伸倍数提高到8.4倍。这样进一步提高了纤维伸直度,对改善熟条条干CV值、降低粗节有利。并条机工艺配置:

2.5粗纱工序

粗纱采用“轻定量、低速度、重加压、大粗纱捻系数”的工艺原则。后区牵伸倍数偏小控制,中后区罗拉隔距偏大掌握,有利于改善条干均匀度。粗纱伸长率控制在2.0%以内,减少前后排粗纱伸长差异。在保证细纱牵伸不出“硬头”的情况下,增加粗纱捻系数,以增加纤维间的抱合力,改善成纱质量。粗纱工序主要工艺参数:定量4.3g/10 m,罗拉隔距7 mm×22 mm×25 mm,后区牵伸倍数1.23倍,锭速840 r/min,前罗拉速度206 r/min,粗纱捻系数107。

2.6细纱工序

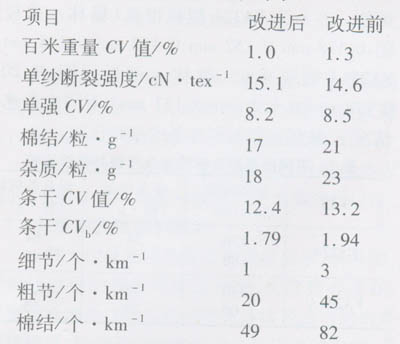

细纱工序采用较小的后区牵伸、较小的钳口隔距、较大的罗拉隔距、较大的罗拉加压,以加强对纤维的控制,有利于提高成纱条干。此外,选用新型镀氟钢领和镀氟钢丝圈,钢丝圈偏重掌握,使用中硬度不处理胶辊、新型下销棒、碳纤维上销和平面牵伸气动加压摇架,增加不锈钢薄板气圈控制环。CJ 14.5 tex细纱主要工艺参数:罗拉中心距43 mm×52 mm,罗拉加压15 daN/双锭×14daN/双锭×15 daN/双锭,钳口隔距2.2 mm,后区牵伸倍数1.175倍,细纱捻度105.0捻/10 cm。CJ 14.5 tex改进前后质量对比如下:

采取以上工艺技术措施后,由我公司2004年10月~2005年2月纺制的CJ 14.5 tex成纱质量平均值与以前水平对比。可以看出,CJ 14.5 tex纱成纱质量优于乌斯特2001公报25%水平。

3 结束语

对于短绒率高、细杂多的原棉纺纱,在开清棉工序应采用“早落少碎、多梳少打”的工艺原则,以减少纤维损伤,梳棉工序增加盖板速度有利杂质和短绒的排除,精梳工序采用轻定量、低牵伸、合理落棉的工艺,并条采用头二并顺牵伸工艺,粗纱采用大捻系数,有利降低条干不匀和减少毛羽,细纱采用“两大两小”的工艺措施,有利改善成纱条干水平,减少粗细节的产生。