综合分析,造成“眼差”的因素是多方面的:有梳棉生条重量差异(台差)的不一致所形成,所以较先进的并条机均采用了自调匀整装置,确保喂人条重量的一致性,从而可消除棉条进入牵伸区后因截面内纤维数量的变化而引发的条干不匀;有纤维混合不良而引发的随机性不匀;有牵伸部分的元器件存在缺陷而引发的牵伸波等等。长期以来,寻求消除“眼差”的措施工作一直注重在牵伸和喂入部分,对于圈条成形机构尚未作深层的分析。那么,圈条成形机构对“眼差”到底有何影响呢?由于本人长期从事并条工序工作,根据实践经验对“眼差”的形成原因作如下分析。

一、形成“眼差”的原因分析:

从生产现场观察(以A272型并条为例),有以下规律出现:

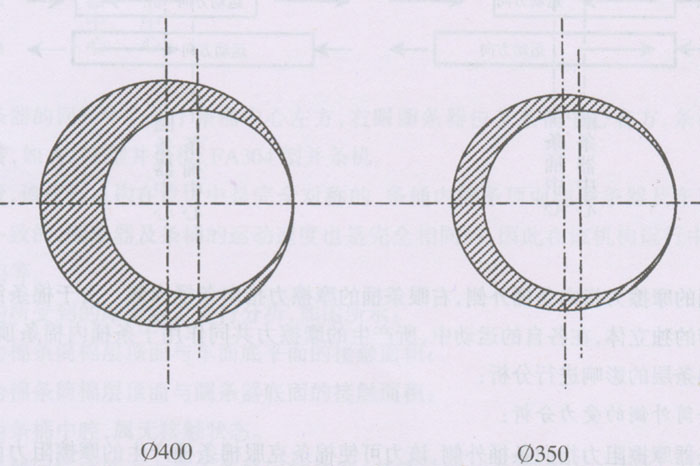

l、左眼(靠车尾)的圈条外观成形略差于右眼(靠车头),这种差异随条桶直径的变化而变化,即条桶直径越小,其外观成形差异越大,Φ400(16″)条桶好于Φ350(14″)条桶好于Φ300(12″)条桶。

2、摇测左右两桶棉条总长,右眼的长度要长于左眼,差异率随下列因素的影响而变化:

①随所纺制原料的摩擦系数增大而增大;

②与纤维的伸直度成正比,伸直度越好,长度差异越大,如二并(或三并)的差异要大于头并;

③与条桶的卷装长度成正比,条桶定长越长,差异率随之增加;

④与条桶的直径成反比,条桶直径越小差异率越大;

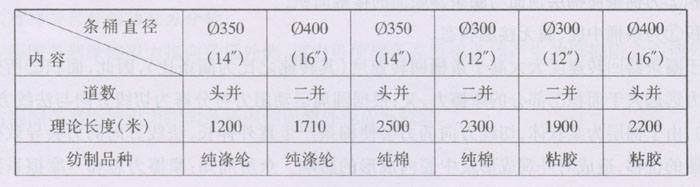

测试数据见下表:

3、在设备维修过程中,维修人员为使工艺指标达到标准,常将起始段棉条(在棉条与圈条器及车面底平面无接触情况下)送检验部门检验,其条干数据要优于满筒时的数据。

分析上述三种情况,归结到一点,那就是一切与圈条器及车面底平面与棉条相对运动时所产生的摩擦力有关,与圈条器偏心的设置方向有关。

目前双眼并条机的圈条成形机构型式繁多,但大多为左右式偏心和后置式偏心,以左右式偏心为例:

左眼圈条器的回转中心位于条桶中心左方,右眼圈条器位于条桶中心右方,条桶与圈条器均作反方向回转,如A272型并条机、FA304型并条机。

从表面看,该成形机构在设计中是完全对称的,条桶内棉条顶面与圈条器及车面底平面的接触面是完全一致的,圈条器及条桶的运动速度也是完全相同的,因此在该机构运行中,所产生的摩擦阻力应为相等。

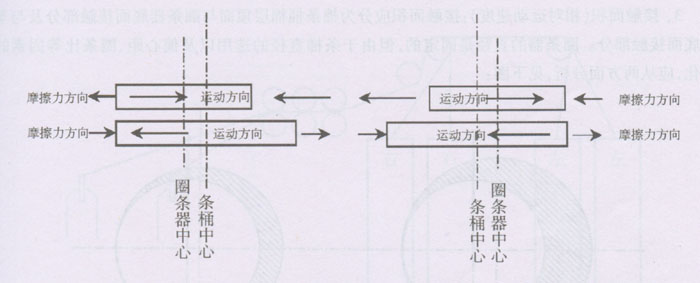

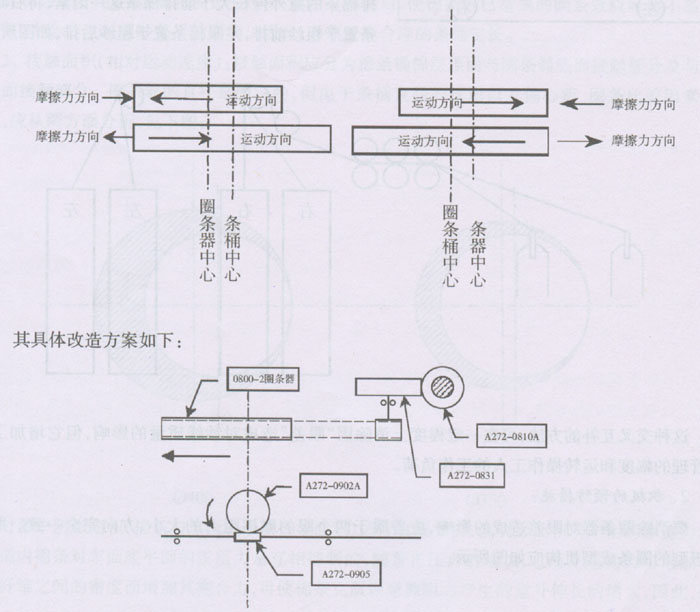

对该机构所受到的摩擦阻力进行分析,如图所示:

面积①为棉条筒棉层顶面与车面底平面的接触面积;

面积②为棉条筒棉层顶面与圈条器底面的接触面积;

面积③为条桶中腔,属无接触状态。

由于圈条器回转速度大大高于条桶回转速度(其转速之比为圈条比),因此,面积②所受到的摩擦阻力远远大于面积①部分的摩擦力,又:根据圆周运动阻力可分解为切线方向与法线方向(指向轴心),由于棉层为柔软体,切线方向的力会使棉条产生意外伸长,法线方向的力会导致棉条产生微小量的位移,造成对外观成形及中腔内成形的影响。众所周知:摩擦力总和=摩擦系数×正压力×接触面积,随着一桶棉条从起始到满筒的过程中,其正压力随筒内棉条量增加而增大,所以满筒时力的影响因素较高。同时,在纺制不同摩擦系数纤维时,其影响因素因受摩擦系数的增大而增加,如纺制纯时就比纺纯棉时阻力增大。

在一桶棉条内有上述变化,问题是左、右两桶棉条所受的阻力假如是方向一致、大小相等的话,则所受的影响是均等的。

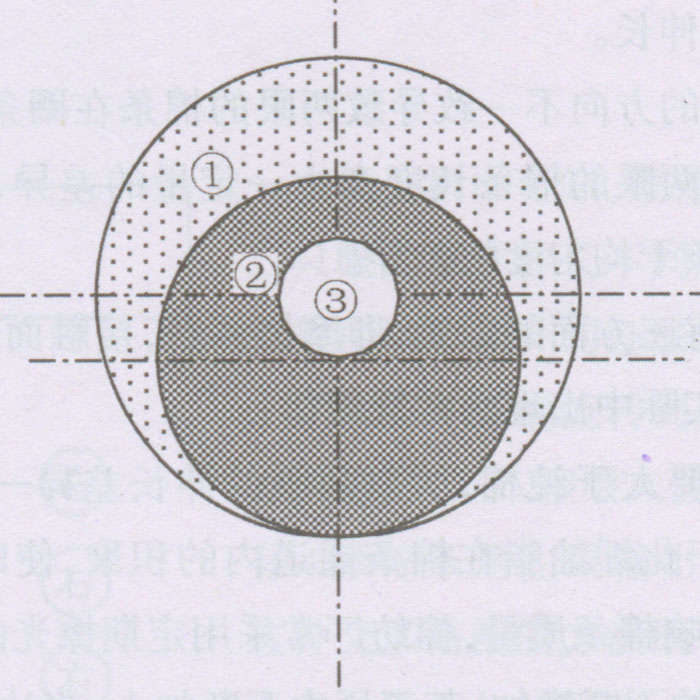

在对摩擦力方向的分析中发现,由于圈条器与条桶轴心线的偏差,其摩擦力作用的方向起了变化,如图3所示:

左眼条桶的摩擦力指向条桶外侧,右眼条桶的摩擦力指向条桶内侧。由于棉条筒与圈条器是两个各自回转的独立体,在各自的运动中,所产生的摩擦力共同作用于条桶内棉条顶面,对这些摩擦力作用于棉条层的影响进行分析:

1、对棉条筒外侧的受力分析:

左眼圈条器摩擦阻力指向条桶外侧,该力可使棉条克服棉条桶产生的摩擦阻力而使外观成形较差;

右眼圈条器摩擦阻力指向条桶内侧而使外观成形较好

2、对棉条筒内侧的受力分析:

左眼圈条器摩擦阻力指向条桶内侧,该力可与棉条桶顶面棉条与车面底平面所产生的摩擦阻力迭减后使棉条有向外位移的趋势而使其内孔成形较好

右眼圈条器摩擦阻力指向条桶外侧,同理可得迭减后的作用力使棉条有向内位移的趋势而使内成形较差,并造成一定量的伸长。

从分析中可知,由摩擦力的方向不一致导致两眼的棉条在圈条成形过程中所造成的意外伸长不一致,这些意外伸长不但使两眼的棉条长度产生一定量的差异,同时也在一定程度上影响了棉条内纤维的有序排列而造成条干均匀度的差异。

因为决定摩擦大小变化有三方面的因素,即摩擦系数,接触面积(相对运动速度),正压力。分析这些因素也完全符合生产实际中出现的常规规律:

1、由于化纤的摩擦系数要大于纯棉,所以两眼的伸长差异一成形差异一条干差异要比纯棉大,且在纺制化纤品种时,由于化纤油脂在棉条通道内的积聚,使摩擦系数增大,当达到严重程度时,使圈条成形严重恶化并影响棉条质量,棉纺厂常采用定期擦光的方法来解决。

2、随着条桶内棉条容量的不断增加,其正压力不断加大,当达到一定值的时候,会导致棉条成形的恶化,同时,在乌斯特条干cV%的检测的波谱图中会出现由圈条效应导致的规律峰值,这种圈条效应对棉条造成的影响在喂入粗纱机的过程中,由于棉条的自重下垂使其自然消失,它不会影响成纱的条干,当条桶卷装长度过长,其压力增大后,使棉条内已造成的圈条效应峰值不易自然恢复,亦会产生对粗纱条干的影响。因此,必须选择合理的条桶定长。

3、接触面积(相对运动速度):接触面积应分为棉条桶棉层顶面与圈条器底面接触部分及与车面底面接触部分。圈条器的直径是固定的,但由于条桶直径的选用以及偏心距、圈条比等因素的变化,应从两方面分析。见下图:

对图中阴影面积(棉条与车面底平面接触面积)进行直观分析,该阴影面积所产生的摩擦力和因条桶内棉条对车面底平面的正压力是互相抑制的,随着正压力的增加,它所产生的力可增加棉条内纤维之间的密度而增加其抱合力,可使棉条克服因摩擦阻力产生的意外伸长的增大,因此.条桶直径越大,其差异率越显得小,同时,由于偏心距及圈条边缘到棉条出口端距离的增大,圈条器与棉条表面层动态接触面积增大而对棉条表面层产生破坏作用,因此,条桶直径越小,其差异率及成形外观越差。

二、消除“眼差”的措施

1、消极的预防措施:

从分析中可知,眼差形成的主要原因是因并条机二只眼的意外伸长不同所造成,那么我们可以从管理上采用以下互补的办法给予解决。

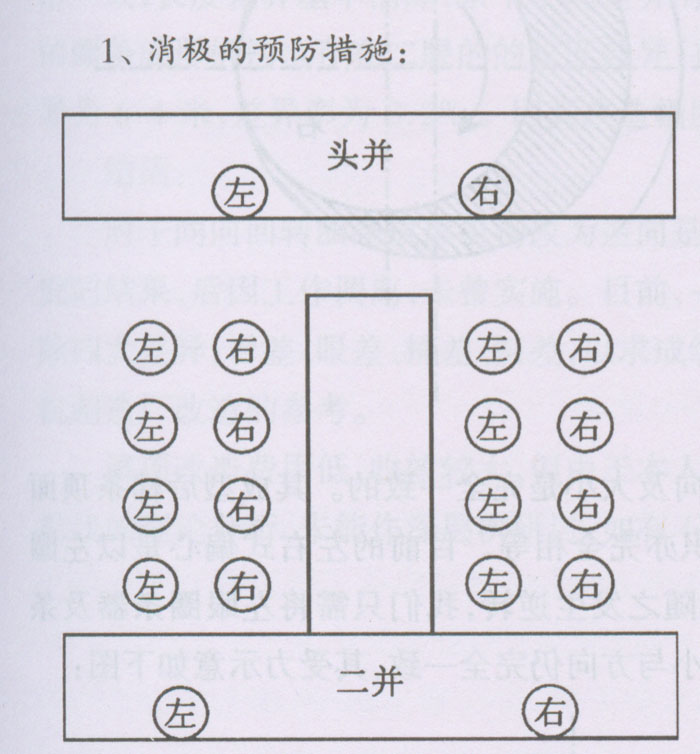

从头并条桶流转到二并加工时,可采用如图所示方法进行:以八根喂人为例,二并的八根棉条喂人中,有4根棉条是左眼输出的,4根棉条是右眼输出的。这种交叉搭配的方法既可弥补因梳棉条的重量差异造成对重不匀的影响,又可消除因头并眼差带来的对产品质量的不利因素。

当二并棉条流人到粗纱工序时,可利用粗纱机后排棉条的意外伸长大于前排棉条这一因素,将右眼棉条置于粗纱前排,左眼棉条置于粗纱后排,如图所示:

这种交叉互补的方法,可在一定程度上消除因“眼差”造成对纱线质量的影响,但它增加了运转管理的幅度和运转操作工人的工作负荷。

2、积极的预防措施:

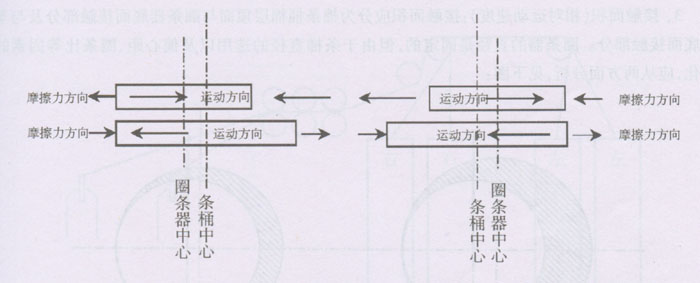

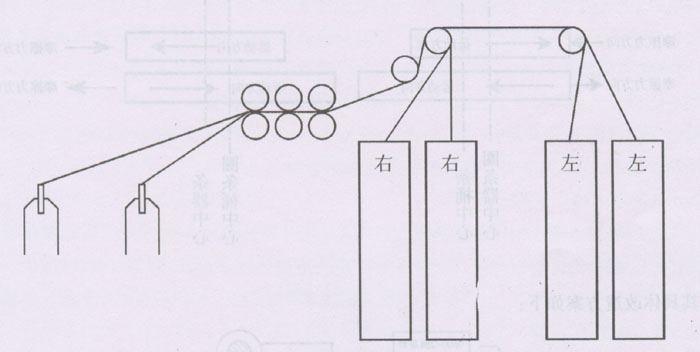

要消除圈条器对眼差造成的影响,应着眼于两个眼的摩擦阻力的大小、方向完全一致。那么理想型的圈条成型机构应如图所示:

当棉条进人圈条中心后,它所受到的力的作用方向及大小是完全一致的。其成型后棉条顶面与圈条器及车面底平面所有位移中的距离及接触面积亦完全相等。目前的左右式偏心是以左圈条器的圈条器中心回转180°而构成,因此其作用力也随之发生逆转,我们只需将左眼圈条器及条桶的回转方向同时作180°的回转,便可使其受力的大小与方向仍完全一致,其受力示意如下图:

(1)、将A272—0905圈条器底盘蜗杆,A272—0902A圈条底盘48齿蜗轮改为右旋。

(2)、将A272—0831 32齿斜齿轮,A272—0810A 18齿斜齿轮改为左旋。

(3)、将圈条器结合件0800—2的螺旋弯管反方向制作便可完成。

经改进后的圈条成形机构名为逆向回转圈条成形机构,在江苏几家棉纺厂试用后,其外观成形一致,长度差异基本消除,条干平均差异有所降低,有些厂家已进行全面改造,对于前后式偏心的圈条成形机构也存在二眼的的长度差异,在某厂实测FA302并条纺制纯时二并2000米差异为6.4米,差异率为3.2‰。因其改造幅度较大,未曾作改前改后对比。

结语:

对于同向回转圈条成形机构改为逆向是本人在20年前担任原无锡二棉并粗技术员时潜心研究的结果,后因工作调离,未曾实施。目前,一些对成纱质量要求较高的厂提出要在纺纱过程中消除四大差异:台差、眼差、桶差、锭差,以求成纱质量进一步提高,特撰写此文,以供全国棉纺厂及纺机制造厂改造的参考。

更多并粗会议论文请点击进入>>>