《罗布麻床单面料的开发》之一

摘要:从床单面料的性能出发,结合罗布麻纤维的特点,详细介绍了罗布麻纤维的纺纱工艺及纱线的上浆工艺及织造工艺,测试了罗布麻床单织物的性能。认为在棉纺设备上采用常规的生产设备、合理的纺纱工艺和织造工艺制作罗布麻床单织物是可行的,罗布麻织物透湿性能突出,悬垂性较好,抗折皱性也好,且无刺痒感,适合用于床上用品。

关键词:罗布麻;床单;纺纱;织造;工艺;性能;测试

床单是家用纺织品和室内装饰配套产品的重要组成部分,历来为人们生活所需。它既具有实用性的特点,又具有装饰性的特点。传统的床单产品多以纯棉和涤棉为主要原料,但是近年随着生活水平的提高,人们对美化环境的需求越来越高,不仅要求床上用品实用性强,而且艺术性要高,同时向功能化方向发展。

罗布麻纤维是一种野生植物纤维,是一种具有优良品质的麻纤维。除了具有吸湿透汽性好强力高等麻类纤维的共性之处,它还具有丝一般的光泽,纤维号数也较其他麻纤维低,而且没有其他麻类纤维的刺痒感,尤其可贵的是,罗布麻纤维的化学组成中含有强心甙、黄铜、氨基酸等,其药用价值高,是治疗高血压、心脏病的一种中草药配料。用罗布麻织成的面料除具有天然纤维风格以及凉爽、挺括、易洗、舒适的性能以外,对人体还有保健作用,可稳定血压、控制气管炎和保护皮肤等。

因此,在人们生活水平日益提高、越来越注意织物保健性的今天,罗布麻纤维更是引起了人们极大的关注。以罗布麻纤维为原料开发床单产品,不仅迎合了“回归大自然”和“纤维天然化”的需求,而且迎合了人们日益追求的兼具舒适性和保健性的需求。

1 原料特点

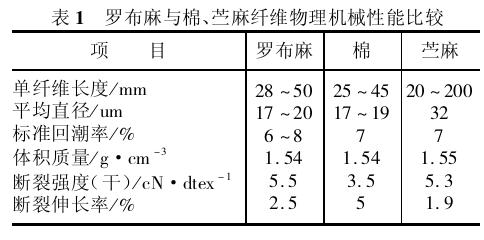

罗布麻纤维主要化学成分为纤维素,其与棉纤维、苎麻纤维物理性能比较见表 1。

由表1可知,罗布麻纤维细度与棉纤维相近,比苎麻纤维细很多;强力与苎麻接近,比棉纤维高一倍左右;断裂伸长率虽不如棉纤维,但优于苎麻纤维;长度长于棉纤维。

罗布麻纤维与亚麻、胡麻、大麻等纤维相比,结晶度较低,但其晶区取向度较高。这表明罗布麻纤维大分子在纤维晶区中排列较为整齐,故弹性模量较高,断裂强度较高,伸长率低。这些优异的纤维性能对加工工艺和织物的服用性能都有重要影响。

罗布麻纤维光泽比苎麻、亚麻等一般韧皮纤维好,吸湿性和透汽性也很突出。罗布麻纤维吸湿较慢而散湿较快,用它制成的床单面料舒适而不贴身。

2 纺纱工艺流程及技术关键

2.1 纺纱工艺流程(以机器型号表示)

(预处 理 罗 布 麻):A002D→ FA121→FA104→FA106→A092A→A076C→A186F →A272F→A456G→FA502A→1332M

2.2 关键技术及工艺(以 18 tex纱为例)

2.2.1 梳麻

梳麻工序是罗布麻纺纱中的关键工序,麻纤维的梳理、除杂程度对于成纱质量起着至关重要的作用。基于此,对梳麻工艺配置考虑如下。

罗布麻纤维号数较低,无天然卷曲,外观手感表现为粗硬、挺。刺辊、锡林速度过高对纤维损伤较大,同时为使纤维充分梳理,道夫速度更应降低,为此,锡林速度由 360 r/min 降为 230 r/min,刺辊速度由 900 r/min 降为 660 r/min,道夫速度由 28 r/min 降至 17 r/min。为降低麻纤维中短纤维比例,提高除杂效率,盖板速度由 132 mm /min 提高到 164 mm /min。

罗布麻纤维长度差异大,为防止细纱由于超长、倍长纤维牵伸不开,出现“ 橡皮纱”,同时又防止过分损伤纤维造成短绒,影响细纱断头,采用紧隔距与大工作面长度相结合的工艺措施,给棉罗拉与刺辊隔距由 0.23 mm 改为 0.18 mm,选用了32 mm 长度工作面的给棉板。

为使麻纤维得到充分梳理,尽可能使部分束纤维变为单纤维,在纤维不缠绕锡林的前提下,缩小盖板与锡林的五点隔距,在试纺中选用了 0.23mm,0.20 mm,0.18 mm,0.18 mm,0.20 mm。

根据麻纤维对温湿度的敏感性、湿强高于干强的特点,为减少破边、破网、飞花问题,要求麻卷回潮率达到 8% ! 9% ,车间相对湿度在 60% !65% 范围内。

主要工艺配置:生条干重 18.98 g/5 m,牵伸 90.9 倍,张力牵伸 1.053 倍。

2.2.2 并条

牵伸分配采用“头大二小”的工艺配置,可充分发挥并条效果,而不致于增大熟条的重量不匀。

经过清梳工序后的麻纤维各项物理指标都得到进一步提高,但是,麻纤维中的超长、倍长部分仍占 5% 以上。为此,我们采用了“ 隔距适中、加压偏重”的工艺配置。在并条牵伸过程中麻纤维受到有效控制,并通过较重的加压使部分超长、倍长纤维受到牵伸作用,使其减少到最低程度。

主要工艺:二并干重 18.3 g/5 m,头道牵伸8.52 倍,二道牵伸 8.09 倍,罗拉隔距 5 mm ×11mm,罗 拉 加 压 32 daN × 36 daN × 35 daN × 32daN。

2.2.3 粗纱

麻纤维基本特性是挺、滑、无天然卷曲,如依照纯棉设计捻系数上车,出现粗纱纱条飘断、强力不足、细纱导纱架至喂入部分意外牵伸增大,经常出现断纱,条干明显不匀。经多次试纺,在不影响细纱工序正常牵伸前提下,偏大掌握粗纱捻系数,相对纯棉品种提高幅度约 15% 左右。

适当降低粗纱速度,对粗纱断头、条干都是有益处的,我们将罗拉速度由 170 r/min 降至 130 r/min。为减少粗纱意外牵伸,粗纱锭翼绕纱圈数由3 圈改为 2 圈。

2.2.4 细纱

麻纤维整齐度差,短绒率高,使纤维变速位置很不稳定,短绒在牵伸中失控,超长纤维则常常以中罗拉速度输出,从而影响条干不匀,造成强力偏低。为此,做了如下工艺调整:

(1)降低细纱锭速和前罗拉速度。锭速为 9000 r/min,前罗拉速度为 110 r/min - 170 r/min;

(2)后区牵伸较纯棉稍大,掌握在 1.35 倍 - 1.40 倍左右,总牵伸28.89 倍;

(3)为了有效控制纤维,仍采用“隔距适中,加压偏重”工艺原则。罗拉隔距 20 mm × 25mm,双锭加压 18 daN ×10 daN ×14 daN;

(4) 为了提高纱线强力、减少细纱断头,罗布麻纱捻系数为纯棉纱的 1.21 倍,捻系数为 406.1;

(5)相对湿度掌握在 60% - 65% ,温度 25 ℃ - 27 ℃ 、成纱回潮率在 7% 左右适宜。

2.2.5 络筒

为了改善纱线条干均匀度,控制纱线的各种纱疵,我们加装了电子清纱器,配置了铝槽筒,以改善静电现象。主要工艺配置:槽筒速度 2400 r/min,电子清纱器隔距 1.8 倍,张力盘重量 6.3 g。