在纺纱工艺流程中,并条居于梳棉(精梳)和粗纱之间。生条或精梳条虽已成为连续的条状半制品,但生条中大部分纤维为弯钩和屈皱状态,且有部分棉束,必须经过并条来改善其内在结构和条子均匀度,提高纤维的伸直度和分离度,控制条子重量偏差,降低重量不匀率。此外,在混纺工艺中还起均匀混和的作用。

2.FA317A的研制情况

二十世纪末期,世界纺织迅猛发展,纺纱速度和质量均大幅度提高,对比89′97′乌斯特公报,各工序各指标均发生了显著变化,确切地反映了当今质量水平。并条前后道工序的速度也都提升较快,天门纺机积二十年设计生产并条机之经验,通过消化吸收国际高精数控机床的传动机理,独立自主开发出出条速度为700米/分的高速并条机。可与任一高速粗纱机实现1(套并条)配2(台粗纱)的工艺配置。

3.FA317A工艺性能分析

3.1概述

并条的主要作用是改善须条内在结构,提高纤维伸直度和分离度,为获得良好质量的细纱作准备。而成纱的主要质量指标有:重不匀,粗细节,单纱强力,单强不匀率Cv%值,条干,纱疵等,并条机必须围绕这些来进行机构设计。

3.2牵伸

FA317A的牵伸形式为三上三下上托式压力棒双区曲线牵伸,这种牵伸型式简洁有效,属国际先进技术,它有以下几个方面的特点:

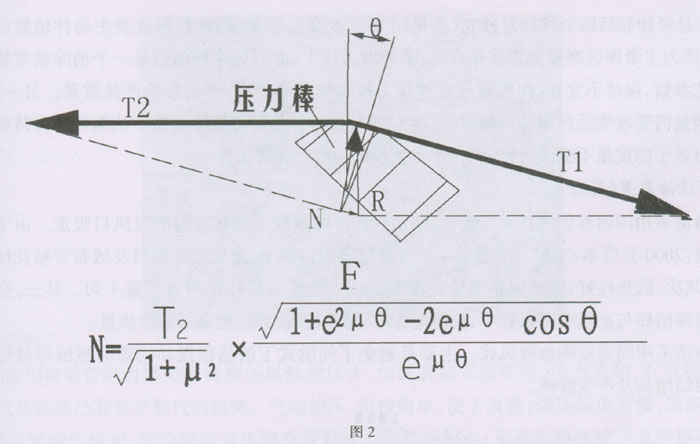

a.主牵伸区设有一根短弧形压力棒,使须条能切向顺利进入前钳口,避免在前罗拉表面产生反包围弧,同时在主牵伸区形成一种附加摩擦力界,能有效地发挥曲线牵伸的效能。

从上图中,可以看出由于压力棒的作用,改善了对纤维运动的控制,使纤维的变速点分布靠近前钳口而集中,有利于改善条干均匀度,另一方面,压力棒牵伸区的罗拉握持距较大,又显著地增强了后部摩擦力界,有利于延长纤维伸直过程的持续时间,从而提高纤维伸直度。

b.由于压力棒在棉网下面,压力棒积尘(尤其是短纤和棉型纤维较严重)直接掉下,被下吸风吸走。这样很简单地解决了下压式压力棒积尘掉落棉网形成纱疵这一根深蒂固的问题。

c.压力棒控制点前移,相对以前的牵伸型式,压力棒至一罗拉钳口距离缩小,提高了对短纤维特别是含短绒率高的纤维的控制能力。

d.压力棒牵伸对加工纤维长度的适应性较好。对于棉和其它短纤维的加工,可通过调整前区罗拉隔距来获得最好工艺,而对比较长的化纤等,只要将专用压力棒托架换上,再调好调节环和隔距即可。

e.对后牵伸区来说,由于速度低、牵伸小,压力棒的作用,虽然使中皮辊形成了一段17。左右的反包围弧,但使纤维的变速点远离前钳口,使纤维的伸直过程提早发生,事实上增加了伸直过程的延续时间,有利于消除前弯钩,提高伸直度。

f.压力棒对须条的作用力具有自调作用。由于压力棒对须条没有直接压力,而是依靠须条对压力棒的作用力产生反作用力。从下图可以看出,N随T2变化而变化,即压力棒对须条的法向压力能随着条子牵伸力的变化而变化,当喂人品是粗段时,T2突然增大,R也变大,N亦增大,N增大对控制纤维运动是有利的,因它加强了压力棒牵伸区后部的摩擦力界,防止了由于喂入纤维量大引起牵伸力剧增所容易导致的浮游纤维被带走而提前变速的现象。

g.棉结主要是纤维间、纤维与接触件间摩擦力产生的屈曲缠结,国产棉花一般成熟度较差,更容易产生棉结。FA317A较好地处理了压力棒弧形及压力棒与中罗拉高低差,更合理地控制了压力棒摩擦力,有效地减少了棉结的产生。

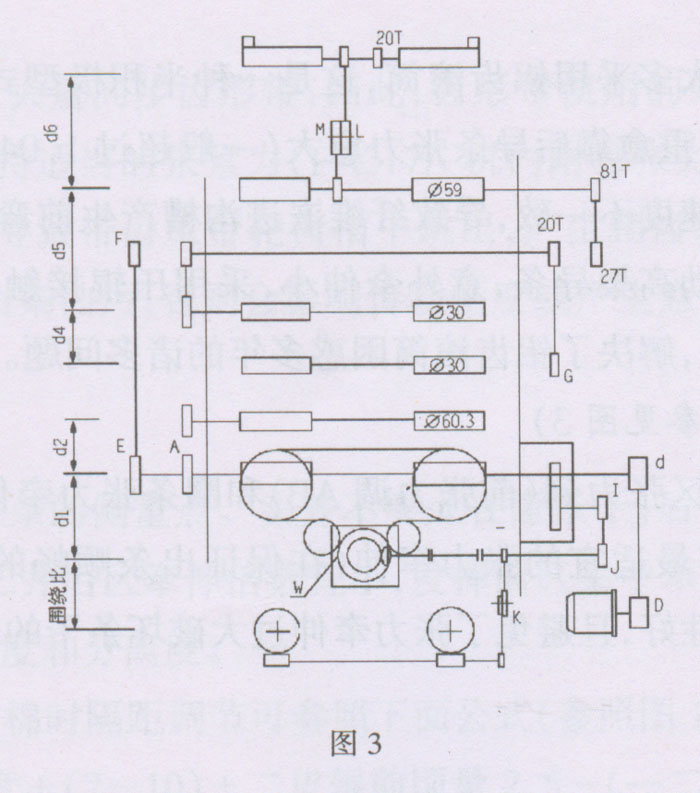

3.3并条机要求传动机构具有较高的准确性、可靠性,较长的使用寿命,维护保养简便,噪声低。FA317A广泛使用同步齿形带,通过中间轴分传二三罗拉(见图3),

3.4总牵伸和后区牵伸相对独立(参见图3)。改变总牵伸倍数时,只改变主牵伸倍数(换EF带轮)。因为主牵伸区摩擦力界分布合理,牵伸潜力较大,而后区牵伸倍数是一个消除前弯钩的重要的工艺参数,保持不变,因而可充分发挥压力棒牵伸区的作用,不会影响产品质量。另一方面,因工艺调整需要改变后区牵伸倍数时(只换G轮),总牵伸倍数可保持不变。从而可以保持喂人条子和输出条子的定量不变,这样大简化了工艺换牙和维护保养工作。 .

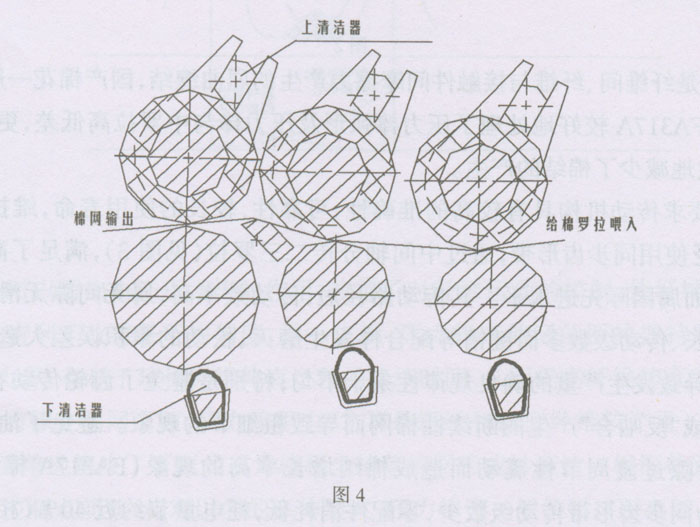

3.5清洁装置(见图4)

上清洁采用国内首创的浮动金属棒,清洁棒刮下的短绒飞花被各自的吸风口吸走。由于加大了吸风量(2000立方米/小时),上吸风采用分罗拉多吸口吸尘,避免破坏棉网及绒布带粘花掉落产生纱疵;其次,散热性好,防止绒布带使皮辊温升过大造成粘裂挂花而破坏重不匀。其三,金属清清洁金属棒洁棒与皮辊摩擦系数小,抗静电性好,防止皮辊粘花,提高了成纱质量。

下清洁采用固定皮圈加吸风式。主要是避免了间歇式下清洁因摆动间隙而短绒等被带入棉网造成棉结增长及产牛纱疵。

3.6导条

国内并条机的喂棉机构大多采用铝齿滚筒,这是一种半积极型式,它靠铝齿滚筒转动时齿与棉条间的摩擦力带动,棉条自重愈靠后导条张力愈大(一般超过1.04)而导致较大的意外牵伸;另一方面由于棉条与铝滚筒线速度不一致,导致纤维嵌进沟槽产生前弯钩……。天门纺机在国内首创的同步动力压辊式积极传动高架导条,意外牵伸小,采用压辊接触式自停与八路光电相结合的缺条保护装置,杜绝了偷漏条,解决了铝齿滚筒困惑多年的诸多问题。

3.7四大张力牵伸可调(参见图3)

从导条张力(调ML)、后区张力到(前张力调AB)和圈条张力牵伸(调IJ),均设有0.9~1.07多档供选用,从而使各品种有最适宜的张力牵伸(在保证出条顺畅的情况下,张力牵伸值越小越好),体现到纺纱性能上适纺性好,且避免了张力牵伸过大破坏条干的现象。

3.8加压

当前用得最普遍的摇架弹簧加压虽然加压大,加压直接且较准确,压力柔和,有吸振缓冲作用,但气压加压已有逐步取代的趋势。气动加压,机构简单,便于改造;调压卸压方便,适应于支数翻改及自动卸压保护;压力稳定且皮辊直径对压力的影响很小;不存在弹性疲劳或共振等缺点。FA317A装机采用摇架弹簧加压,也可根据用户的情况配置单机气源或集中供气气动加压。气动加压最主要的是在产品质量的稳定性上优势明显。

3.9圈条

在圈条过程中,条子自上而下作等速曲线运动受法向惯性力,圈条盘的回转使质点作等速圆周运动受离心力,同时哥氏加速度产生的附加惯性力,再加上条子两端有张力的作用,使条子的运动轨迹近似螺旋线的空间曲线。FA317A圈条斜管的形状近似螺旋线,三段曲线成切线光滑连接,不存在拐折点,符合纤维高速运行规律,下滑时,回转半径加大,离心力加大,条子沿管壁输出方向的合力加大,所以条子可以顺势而下,避免打折、堵塞。FA317A采用铝合金圈条盘,重量轻,转动惯量小,有利于高速。圈条斜管经多种处理,条子在运行过程中摩擦力很小,加上张力牵伸可调,避免了意外牵伸。

4.需注意的问题

4.1由于FA317A使用了大量同步齿形带,因此,齿形带使用的好坏,直接关系到质量水平。关于齿形带,一要特别注意保持适当的张紧力(FA317A机内附有张力调整表),张紧力过小,易在起动频繁而又有冲击负荷时,导致带齿从带轮齿槽中跳出,产生爬齿;张紧力过大,易使带的寿命降低。二是带轮及带均不得沾染油污,否则会影响传动精度或产生意外波。另外也要注意不让皮带跑偏。

4.2工艺配置

4.2.1要注意头道二道并条的侧重点。头并不要太在意条干,后区牵伸倍数和隔距适当调大一点,可有效地消除前弯钩;二并后区牵伸倍数宜小,发挥前区集中牵伸对后弯钩的伸直作用和对小棉束的分离作用,提高伸直度和分离度。

4.2.2 FA317A并条机纺棉时隔距调节可参照下面公式(参照图1单位均为毫米):

前区隔距=纤维品质长度+(7~10)+二皮辊前顷量2.5-(一二罗拉半径和37.5)

头道后区隔距=纤维品质长度+(12~14)+二三皮辊前顷量差3.5-(二三罗拉半径和30)

末道后区隔距=纤维品质长度+(10~12)+二三皮辊前顷量差3.5-(二三罗拉半径和30)

4.2.3此外,总牵伸倍数、并合数等的配置也影响甚大。在工艺上,不仅要考虑本机上的牵伸分配和并合数,而且还需要注意头道末道间的牵伸倍数和并合数分配。头并一般总牵倍数小于并合数,并合数宜用5—6,可充分消除前弯钩;二并宜用7—8,总牵伸倍数可略大于并合数,有利于消除后弯钩,提高伸直度和分离度,改善条干均匀度。

5.结语

并条作为最后一道有并合的质量把关工序,越来越受到纺织界有识之士的重视,加之并条机价格低,在设备改造时大多把并条作为首选。如果利用好FA317A并条机这些优势,综合考虑前后道工序及本工序的工艺配置,做好必要的维护保养工作,必将使使用性能得到最大限度发挥,产品质量得到强有力的提升。

更多并粗会议论文请点击进入>>>