我公司根据市场需求,研制开发了精梳长绒棉、Formotex、细特腈纶、羊毛混纺赛络纱。该产品是利用四种纤维生产的多组分混纺纱,在生产中采用了赛络纺工艺,成纱具有类似于股线的风格和较高的强力,从而进一步增强了织物的耐磨性能。由于该产品风格独特,服用性能良好,深受市场欢迎,并为企业创造了良好的经济效益。现将CJ/Formotex/腈纶/羊毛50/25/15/10 14.7tex赛络纺纱的工艺流程及主要工艺技术措施介绍如下,供大家参考。

1原料的选择

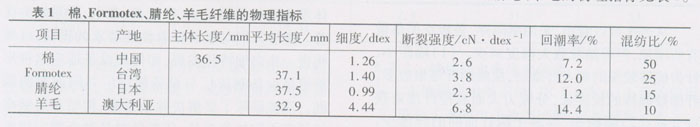

棉、Formotex、腈纶、羊毛的物理指标见表1。

长绒棉是天然植物纤维,其强力高,保暖性、吸湿性、透气性良好,但着色不鲜艳,织物保形性差。Formotex是一种木浆纤维,纤维强力高,耐磨性能好,有良好的吸湿性和染色性,织物手感柔软、舒适、悬垂性好、尺寸稳定、有绢丝般的光泽。腈纶纤维密度较小,触觉舒适,其织物结构蓬松、保暖性好、手感柔软,穿着舒适、色泽鲜艳。超细特腈纶与普通腈纶纤维相比,除具有普通腈纶纤维的性能外,因其纤维较细,能赋予织物更加柔软的手感,布面风格细腻轻薄,服用舒适性能得到进一步改善。但纯腈纶织物的吸湿性较差。羊毛纤维是一种高档动物蛋白纤维,有弹性好、手感丰满、保暖性强、不易沾污、吸湿能力强、染色性能优良、光泽柔和等许多优良的特性,可以织制风格不同的织物。但羊毛纤维的强力较低,纯毛织物缩水率较高。

采用以上四组分纤维混纺纱织制的产品,使织物的特性进一步提高。Formotex纤维增强了织物的吸湿性和透气性,使织物穿着更加舒适、尺寸稳定、光泽好、保形性好;腈纶纤维使织物的手感柔软、结构蓬松、质轻、保暖性能好、穿着舒适;羊毛纤维进一步改善了织物的外观和手感,使织物毛型感强、手感丰满,色泽鲜艳,提升了产品档次。生产时将棉、Formotex、腈纶、羊毛四种纤维按一定的比例进行科学组合,不仅改变了混纺纱的纤维结构,互相弥补了缺点,还充分发挥了各种纤维的优良性能,全面提高了织物的服用性能。

2纺纱方案的确定

我们根据长绒棉、Formotex、腈纶、羊毛四种原料的不同特性,分别采取单纤维制条和两种纤维棉包混和,最后在并条机上混和的纺纱方案。

长绒棉经开松、除杂、梳理制成精梳条;腈纶纤维制成梳棉条;Formotex和羊毛纤维按71.4:28.6的比例进行棉包混和,制成Formotex羊毛梳棉条。因羊毛纤维易起静电,可纺性较差,不能纯纺,而Formotex吸湿性良好,不起静电,且抱合性能优良,所以选择羊毛和Formotex混和制条,以改善羊毛的可纺性能,使纺纱生产顺利进行。生产时首先要对羊毛进行称重、检杂、撕碎处理,并同时喷洒足量的水,闷放24h后,再与Formotex按比例进行人工混和。这两种纤维混和后的可纺性能好,前纺各工序生产质量稳定,成纱质量良好。

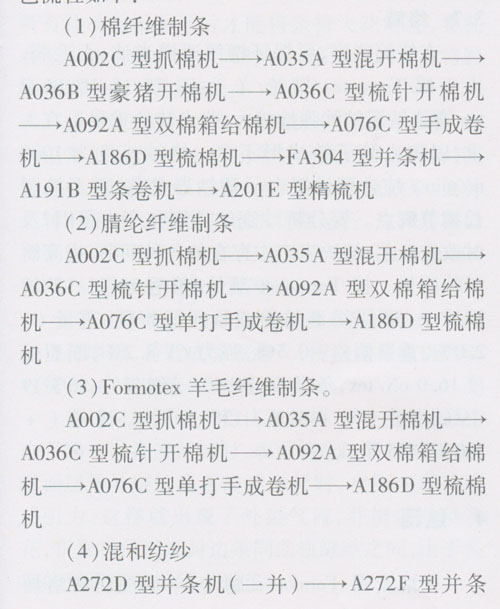

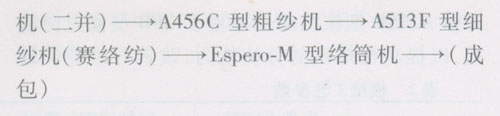

长绒棉Formotex腈纶羊毛混纺纱的纺纱工艺流程如下:

3各工序主要工艺技术措施

3.1 开清棉

长绒棉贯彻早落、少碎、多松、少打的工艺原则。长绒棉细度较细、长度较长,因此要跳过A034型六辊筒开棉机,以减少纤维的损伤,适当调大各部落棉隔距,增加落杂率。A036C型打手速度为480 r/min,A076C型机打手速度为900 r/min,凝棉器风扇速度由1200 r/min提高到1300r/min,使棉卷均匀、无破洞、含杂少。棉卷干定量为320 g/m。

腈纶纤维贯彻轻打、多梳、少落的工艺原则。由于腈纶纤维膨松,为防止棉卷的体积过大,应适当减轻棉卷的定量。在成卷机上要增大紧压罗拉压力,采用加热装置,增加相同纤维纺制的粗纱根数以防止粘卷。但腈纶定量不易过轻,以降低棉卷重量不匀率,提高棉卷质量。腈纶棉卷的干定量为320 g/m。

Formotex羊毛纤维贯彻轻打、多梳、少落的工艺原则。适当降低A036C型机和A076C型机的打手速度,并减少尘棒间的隔距,防止羊毛过多落下,以保证混纺比例的准确,提高制成率。Formotex羊毛棉卷的干定量为400g/m。

3.2梳棉工序

为减少长绒棉过多产生短绒,应适当降低锡林、刺辊速度,给棉板抬高3 mm。梳棉机状态保持良好,做好“四锋一准”,保证各部隔距准确,降低生条棉结杂质,改善纤维的伸直度。

由于细特腈纶单纤维强力较低,所以梳棉机应缓和分梳,各部件速度比一般化纤适当降低20%左右;抬高给棉板6 mm,增加分梳长度,以减少纤维的损伤程度;放大锡林与盖板间的五点隔距,以减少纤维缠绕锡林。因腈纶纤维较膨松,梳棉条子较粗,容易堵塞喇叭口,所以应采用轻定量,并增大梳棉机大压辊和小压辊的压力,保持通道清洁,以利于出条,提高生产效率。

根据Formotex羊毛在梳棉工序后车肚的落杂情况看,羊毛占主要比例,所以应采用弦长为200 mm的小漏底,以减少羊毛的落毛量。由于羊毛和Formotex不容易分梳,棉网上有大棉束,所以在A186D型梳棉机上加装了GFB型固定分梳板,以提高梳棉机的分梳能力,改善纤维的伸直度,减少云斑,使棉网清晰度良好。

梳棉工艺参数见表2。

3.3长绒棉精梳工序

预并采用6根条子并合,减少预并条的总牵伸倍数,防止条卷机小卷粘层。精梳工序有关工艺参数:预并定量15.0 g/5 m,条卷定量44.0 g/m,精梳条定量17.5g/5 m,锡林转速165 r/min,精梳落棉率16%±1%。

3.4并条

长绒棉精梳条和腈纶、Formotex与羊毛生条,在并条工序搭配使用,通过并合使混纺比例达到工艺要求。采用二道并条,确保纤维充分混和,成纱无色差。胶辊状态要良好,加压稳定,回转正常。胶辊要有抗静电功能,以减少胶辊绕花。因细纱是赛络纺纱,需要两根较轻定量的粗纱同时喂入,又因羊毛和睛纶纤维蓬松,所以并条应采用较轻定量,并适当减小喇叭口直径,避免条子堵塞喇叭口现象,应清洁棉条通道,以利于出条。更换条桶弹簧,减小条桶弹簧压力,防止条子因蓬松而体积过大相互揉搓,影响条子质量。并条工艺参数:一并干定量16.0 g/5 m,并合数3根棉、2根Formotex和1根腈纶,罗拉隔距14 mm×23 mm,总牵伸倍数6.594倍,后区牵伸1.617倍;二并干定量16.0 g/5 m,并合数8根,罗拉隔距14 mm×23 mm,总牵伸倍数8倍,后区牵伸1.335倍。

3.5粗纱

由于细纱采用两根粗纱同时喂人,要考虑细纱机的牵伸能力,以保证成纱的条干均匀度,粗纱要采用轻定量。粗纱机采用较小的后区牵伸倍数,并减小粗纱的轴向卷绕密度,保证粗纱成形良好。粗纱的前胶辊和上下胶圈要有良好的抗缠绕性。因粗纱定量较轻,适当增加粗纱的捻系数,减少粗纱断头,使用橡胶假捻器,提高加捻效率。调整好粗纱张力,防止产生细节,保证粗纱质量。粗纱工艺参数:粗纱干定量3.5g/10 m,罗拉中心距51 mm×63 mm,总牵伸倍数9.142倍,后区牵伸倍数1.18倍,捻度5.28捻/10 cm,捻系数101.8,前罗拉速度181 r/min。

3.6细纱

细纱工序是赛络纺纱的关键工序。由于是两根粗纱同时喂入,需要对细纱机的粗纱喂入装置进行改造,使喂入粗纱的锭子数量增加一倍,保证细纱机无空锭。在细纱机后区加装纺赛络纺的双喇叭口,以保持两根粗纱平行喂入,且经过牵伸后,前罗拉输出的须条也要保持平行。为减少细纱断头,双喇叭口的间距不宜过大,通过试验,采用间距为3 mm的双喇叭口时细纱断头较少,且成纱质量稳定。两根同时喂入的粗纱要力求长度相同,尽量保持同时换纱,以减少单根粗纱纺纱。挡车工在巡回时要特别注意及时处理单根粗纱纺纱;细纱断头后接头时,要注意把两根平行的须条同时接上。合理选配钢领、钢丝圈并及时更换;细纱钢丝圈宜偏轻选配。细纱工艺参数:干定量1.383 g/100 m,罗拉中心距43 mm×60 mm,总牵伸50.61倍,后区牵伸1.25倍,捻度84.0捻/10cm,捻系数322,前罗拉速度181 r/min。

3.7络筒

在络筒工序,要保证槽简通道光洁、无毛刺。由于棉/Formotex/腈纶/羊毛50/25/15/10 14.7tex赛络纺混纺纱弹性较大,张力片的重量不宜太重,以防止筒子纱成形不良。络纱速度为1000m/min。应合理设置电子清纱器参数,重点控制长细节疵点。要分析纱疵的类别和产生原因,及时改进工艺,解决生产中存在的各种问题,提高筒子纱质量。棉/Formotex/腈纶/羊毛50/25/15/1014.7 tex赛络纺混纺纱成纱质量指标:重量CV2.0%,重量偏差-0.5%,强力CV 8.2%,断裂强度16.0 cN/tex,条干CV14.60%,细节(-50%)9个/km,粗节(+50%)138个/km,棉结(+200%)135个/km。

4 结语

在精梳棉、Formotex、腈纶、羊毛混纺赛络纺纱的生产过程中,一定要从各种纤维的特性考虑纺纱工艺流程,确定相关的工艺参数.要充分考虑原料的混和方法,以改善纤维的可纺性能,确保批量生产的稳定性。长绒棉、腈纶、Formotex与羊毛在开清棉和梳棉工序要注意减轻打击力度和分梳强度;在并、粗工序,要采用轻定量,以减小细纱机的总牵伸倍数,保证成纱条干均匀度良好。在细纱工序要改造细纱机的粗纱喂人装置,加装纺赛络纺用的双喇叭口。选用间距适当的双喇叭口,以减少断头。优选钢领和钢丝圈以减少羊毛脱落。络筒工序重点清除长细节纱疵。通过采取以上有关的工艺技术措施,使产品质量达到了用户的要求。精梳棉/Formotex/腈纶/羊毛50/25/15/10 14.7 tex赛络纺纱的优良品质和独特的风格不仅满足了用户生产高档织物的需求,而且为公司创造了可观的经济效益,有着广阔的市场发展前景。