棉花公定回潮率为8.5%,棉花回潮率最高限度为10.0%。

4.5 含杂率

棉花标准含杂率,皮辊棉为3.0%,锯齿棉为2.5%。

4.6 断裂比强度

断裂比强度分档见表4。

表4 断裂比强度分档表

| 断裂比强度范围 | 分档 |

| cN/tex | |

| <24.0 | 很差 |

| 24.0~25.9 | 差 |

| 26.0~28.9 | 中等 |

| 29.0~30.9 | 强 |

| ≥31.0 | 很强 |

注: 断裂比强度为3.2mm隔距,HVICC校准水平。

4.7 长度整齐度指数

长度整齐度指数分档见表5。

表5 长度整齐度指数分档表

| 长度整齐度指数范围 | 分档 |

| % | |

| <77.0 | 很低 |

| 77.0~79.9 | 低 |

| 80.0~82.9 | 中等 |

| 83.0~85.9 | 高 |

| ≥86.0 | 很高 |

4.8 危害性杂物

4.8.1 采摘、交售、收购和加工棉花中的要求

4.8.1.1 在棉花采摘、交售、收购和加工中严禁混入危害性杂物。

4.8.1.2 采摘、交售棉花,禁止使用易产生异性纤维的非棉布口袋,禁止用有色的或非棉线、绳扎口。

4.8.1.3 收购、加工棉花时,发现混有金属、砖石、异性纤维及其它危害性杂物的,必须挑拣干净后方可收购、加工。

4.8.2 成包皮棉异性纤维含量分档及代号

成包皮棉异性纤维含量分档及代号见表6。

表6 成包皮棉异性纤维含量分档及代号表

| 含量范围 | <0.10 | 0.10~0.39 | 0.40~0.80 | >0.80 |

| g/t | ||||

| 程度 | 无 | 低 | 中 | 高 |

| 代号 | N | L | M | H |

4.9 色特征

4.9.1 反射率和黄色深度

反射率和黄色深度用于反映棉花的色特征。

4.9.2 色特征级

棉花按色特征分为白棉、淡黄染棉、黄染棉3种类型,共13个色特征级。

色特征级用两位数字表示,第一位是级别,第二位是类型。

白棉分6个色特征级,代号分别为:11、21、31、41、51、61;

淡黄染棉分4个色特征级,代号分别为:12、22、32、42;

黄染棉分3个色特征级,代号分别为:13、23、33;

31为色特征级标准级。

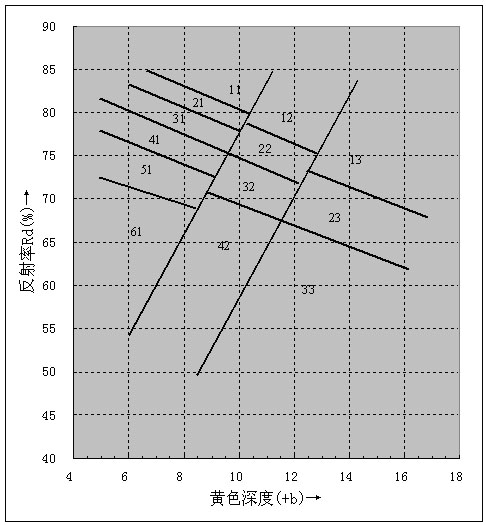

4.9.3 色特征图

色特征级的分布和范围由色特征图表示,见图1。

图1 棉花色特征图

4.9.4 色特征级的确定

棉花样品表面反射率和黄色深度的测试结果,在棉花色特征图上的位置所对应的色特征级,即为该棉花样品的色特征级。

5 抽样

5.1 抽样原则

5.1.1 抽样应具有代表性。

5.1.2 抽样分籽棉抽样和成包皮棉抽样。

5.2 籽棉抽样

5.2.1 收购籽棉每500kg(不足500kg的按500kg计)抽样数量不少于1.5kg。

5.2.2 籽棉大垛以垛为单位抽样,抽样数量:10t及以下大垛抽样10kg;10t以上,50t及以下大垛抽样20kg;50t以上大垛抽样25kg。

5.2.3 收购籽棉采取多点随机取样方法。

5.2.4 籽棉大垛采取在不同方位、多点、多层随机取样方法,取样深度不低于30cm。

5.3 成包皮棉抽样

成包皮棉抽样分按批检验抽样和逐包检验抽样。

5.3.1 按批检验抽样

5.3.1.1 成包皮棉抽样:每10包(不足10包的按10包计)抽1包。从每个取样棉包包身上部开包后,去掉棉包表层棉花,抽取完整成块样品约300g,形成批样。抽完批样样品后,再往棉包内层于距棉包外层10~15cm处,抽取回潮率检验样品约100g,装入取样筒内密封,形成回潮率检验批样。严禁在包头取样。

5.3.1.2 皮棉滑道抽样:棉花加工单位可以从皮棉滑道上抽样。在整批棉花的成包过程中,每10包(不足10包的按10包计)抽样一次。每次随机抽取约300g,形成批样。供品级、长度、马克隆值和含杂率检验;每次随机抽取约100g样品供回潮率检验;每次随机抽取约2kg样品,全部样品合并作为该批棉花异性纤维含量的检验批样。

5.3.2 逐包检验抽样

5.3.2.1 逐包检验抽样仅适用于包重为(227±10)㎏的棉包。

5.3.2.2 使用专用取样装置,在每个棉包两侧面中部分别切取长260mm、宽105mm或124mm、重量不少于125g的切割样品。

5.3.2.3 取样时,将每个切割样品按层平均分成两半,其中一个切割样品中对应棉包外侧的一半和另一个切割样品中对应棉包内侧的一半合并形成一个检验用样品,剩余的两半合并形成备用样品。棉花样品应保持原切取的形状、尺寸,即样品为长方形且平整不乱。

5.3.2.4 检验用样品供品级、含杂率检验和HVI的长度、长度整齐度指数、断裂比强度、马克隆值、反射率、黄色深度和色特征级检验。

5.3.2.5 异性纤维抽样:棉花加工单位在加工过程中,对同一籽棉大垛、同一天、同一条生产线加工的棉包,从皮棉滑道上每10包随机一次抽取约2kg样品,全部样品合并作为相应棉包异性纤维含量的检验批样。

5.3.3 棉花交易时,要求对批量交易成包皮棉异性纤维进行定量或定性检验的,可由交易有关方面协商确定具体的抽样方法和抽样数量。

6 检验方法

6.1 品质检验

6.1.1 品级检验

6.1.1.1 检验品级,以品级实物标准结合品级条件确定。

6.1.1.2 品级检验应在棉花分级室进行,分级室应符合GB/T 13786标准或具备北窗光线。

6.1.1.3 逐样检验品级。检验时,手持棉样,压平、握紧,使棉样密度与品级实物标准密度相近,在实物标准旁进行对照确定品级,逐样记录检验结果。

6.1.1.4 按批检验时,计算批样中各品级的百分比(计算结果保留1位小数)。有主体品级的,要确定主体品级,检验结果按主体品级和各相邻品级所占百分比出证;无主体品级的,按各品级所占百分比出证。

6.1.1.5 逐包检验时,逐包出具品级检验结果。

6.1.2 长度检验

6.1.2.1 棉花长度检验分手扯尺量法检验和HVI检验,以HVI检验为准。

6.1.2.2 棉花手扯长度实物标准作为校准手扯尺量长度的依据。采用手扯尺量法检验时,应经常采用棉花手扯长度实物标准进行校准。

6.1.2.3 按批检验时,长度采用手扯尺量法检验或HVI逐样检验,分别按GB/T 19617或GB/T 20392执行。计算批样中各试样长度的算术平均值及各长度级的百分比。长度平均值对应的长度级定为该批棉花的长度级。

6.1.2.4 逐包检验时,长度采用HVI检验,按GB/T 20392执行。逐包出具长度和长度级检验结果。

6.1.2.5 长度检验结果保留一位小数。

6.1.3 马克隆值检验

6.1.3.1 按批检验时,马克隆值按GB/T 6498或GB/T 20392进行检验。按GB/T 6498检验时,随机抽取批样数量的30%作为马克隆值试验样品,逐样测试马克隆值;按GB/T 20392检验时,逐样测试马克隆值。各个试验样品,根据马克隆值分别确定其马克隆值级及档次。计算批样中各马克隆值级所占的百分比,其中百分比最大的马克隆值级定为该批棉花的主体马克隆值级;计算批样中各档百分比及各档平均马克隆值。检验结果按主体马克隆值级及各级、各档所占百分比和各档的平均马克隆值出证。

6.1.3.2 逐包检验时,马克隆值采用HVI检验,按GB/T 20392执行。逐包出具马克隆值及相应值级及档次检验结果。

6.1.3.3 马克隆值检验结果保留一位小数。

6.1.4 异性纤维含量检验

6.1.4.1 异性纤维含量检验仅适用于成包皮棉,采用手工挑拣方法。

6.1.4.2 棉花加工单位对从皮棉滑道上抽取的异性纤维检验批样进行检验,其结果作为该批样所对应棉包的异性纤维含量检验结果。

6.1.4.3 异性纤维含量检验结果保留两位小数。

6.1.5 断裂比强度检验

6.1.5.1 断裂比强度按GB/T 20392逐样进行检验。

6.1.5.2 按批检验时,计算批样中各档百分比及各档平均值,检验结果按各档所占百分比和各档的平均值出证。

6.1.5.3 逐包检验时,逐包出具断裂比强度和档次检验结果。

6.1.5.4 断裂比强度检验结果保留一位小数。

6.1.6 长度整齐度指数检验

6.1.6.1 长度整齐度指数按GB/T 20392逐样进行检验。

6.1.6.2 按批检验时,计算批样中各档百分比及各档平均值,检验结果按各档所占百分比和各档的平均值出证。

6.1.6.3 逐包检验时,逐包给出长度整齐度指数检验结果和档次。

6.1.6.4 长度整齐度指数结果保留一位小数。

6.1.7 反射率、黄色深度和色特征级检验

6.1.7.1 反射率、黄色深度和色特征级检验仅适用于逐包检验,执行GB/T 20392,逐样给出检验结果。

6.1.7.2 反射率、黄色深度检验结果保留一位小数。

6.2 重量检验

6.2.1 含杂率检验

6.2.1.1 收购时可机检或估验,估验结果应经常与GB/T 6499检验结果对照。对估验结果有异议时,以GB/T 6499检验结果为准。

6.2.1.2 按批检验时,成包皮棉含杂率检验方法执行GB/T 6499。

6.2.1.3 逐包检验时,以同一籽棉大垛、同一天、同一条生产线加工的棉包为一个含杂率检验单元。检验结果作为该单元每包棉花的含杂率。含杂率检验方法执行GB/T 6499。

6.2.1.4 含杂率检验结果保留一位小数。

6.2.2 回潮率检验

6.2.2.1 回潮率批样取样后即验或密封后待验,待验须在24h内完成。回潮率检验按GB/T 6102.1或GB/T6102.2执行,以烘箱法为准。

6.2.2.2 皮棉成包时使用回潮率在线自动检测装置的,由该装置确定每包棉花的回潮率,以烘箱法为准。

6.2.2.3 回潮率检验结果保留两位小数。

6.2.3 籽棉折合皮棉的公定重量检验

6.2.3.1 每份试样称量 1kg。籽棉试样用衣分试轧机加工。要求不出破籽,不带油污棉,轧工质量应符合表2轧工质量参考指标要求。将轧出的皮棉称量。称量都精确到1g。

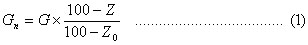

6.2.3.2 按式(1)、(2)计算籽棉准重衣分率,修约到0.1个百分点:

式中: Gn ————从籽棉试样轧出的皮棉准重,g;

G ————从籽棉试样轧出的皮棉重量,g;

Z ————轧出皮棉实际含杂率,%;

Z0 ————皮棉标准含杂率,%;

Ln————籽棉准重衣分率,%;

G0————籽棉试样重量,g。

6.2.3.3 一个以上试样时,以每个试样准重衣分率的算术平均值作为籽棉平均准重衣分率,计算修约到0.1个百分点。

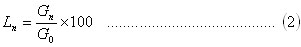

6.2.3.4 籽棉公定衣分率按式(3)计算,修约到0.1个百分点:

式中: L0 ————籽棉公定衣分率,%;

R0 ————棉花公定回潮率(8.5),%;

R ————轧出皮棉实际回潮率,%。

6.2.3.5 一个以上试样时,以每个试样籽棉公定衣分率的算术平均值作为籽棉平均公定衣分率,计算修约到0.1个百分点。

6.2.3.6 籽棉折合皮棉的公定重量按式(4)计算,修约到0.1kg;

式中: WL ————籽棉折合皮棉的公定重量,kg;

W0 ————籽棉重量,kg ;

L ————相应籽棉公定衣分率,%。即一个试样时为L0,一个以上试样时为各试样的平均公定衣分率。