随着生活水平的不断提高,绿色纤维越来越受到人们的关注,Teneel、Modal等纤维产品越来越多。一些开发商为满足消费者“新、奇、特”的穿着心理,推出了铜氨短纤。大家对铜氨长丝(Bemberg)早已有认识,它是最好的里衬材料,而铜氨短纤的使用却很少。实践表明,铜氨短纤纱织物服用性能优良,吸湿性好,并且具有丝绸般的感觉。

1 原料特性

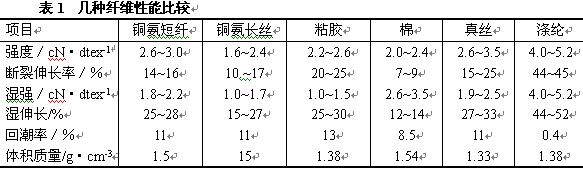

铜氨纤维是再生纤维素在溶解装置内加人定量氢氧化铜氨溶液,再投入经撕碎的含湿量为30%—40%的浆粕,进行搅拌溶解,再用软水稀释、过滤、脱泡后进行水法成形,进人硫酸浴而形成。其废弃物容易分解,符合生态环保要求。铜氨纤维与其他几种常用纤维的性能比较见表1。

2. 工艺流程(以机器型号表示)

A002D→A006B→FA106→A092→A076→A186→FA311(二道)→A454→FA503

3 关键技术与工艺

3.1 清棉工序

根据铜氨纤维整齐度好、杂质少等特点,我们尽量增加开松,减少打击。减小尘棒间隔距,增大打手与尘棒间隔距。由于铜氨纤维电阻率较高易产生静电、粘卷,致使正卷率下降,为此我们主要采取以下措施:

(1)降低各打手速度,减少纤维损伤;

(2)粗纱防粘卷,同时调节好车间温湿度;

(3)进行设备吸补风改造,提高正卷率;

(4)棉箱运转率达到90%以上。

开清棉工序主要工艺参数为:棉卷重量为380g/m,A002D型机打手速度720r/min,打手刀片伸出肋条距离2 mm,FAl06型机打手速度600r/min,A076型机打手速度800r/min,风扇速度1210r/min,棉卷罗拉转速13 r/min,控制成卷每米重不匀在1%以内。

3.2 梳棉工序

梳棉的关键是纺出高质量的棉网,增加对铜氨纤维的梳理作用,去除和防止棉结的产生。因此,应提高刺辊与锡林、锡林与道夫间的转移率,杜绝缠绕返花现象,确保棉网清晰。根据原料特点,后部隔距适当加大,如小漏底的进出口隔距放大,抬高除尘刀位置,大角度安装。锡林与盖板间隔距不宜过小,否则在梳理过程中将纤维拉断,损伤纤维;隔距过大,梳理和转移纤维过程中,易造成纤维间扭结,形成棉结。棉网张力也要适当调整,保证好各分梳件针布状态良好,避免针布伤痕,同时加强运转管理,减少粘、缠、挂、带。梳棉工序主要工艺参数为:生条定量20g/5m,锡林转速340r/min,刺辊转速890r/min,盖板速度185mm/min,道夫速度21 r/min,给棉板—刺辊隔距0.30mm,刺辊-锡林隔距0.15mm,锡林-道夫隔距0.13 mm,小漏底入口~刺辊隔距9 mm,锡林~盖板隔距0.30m,0.25mm,0.25 mm,0.25mm,0.30mm,张力牵伸1.19倍。

3.3 并、粗工序

由于铜氨纤维表面光滑,纤维间抱合力差,并条工序应保证通道光洁,车速不宜过快,并合理分配主、后区牵伸倍数。选择粗纱捻系数时,以不影响细纱牵伸为前提,偏大掌握。卷绕张力偏小掌握,尽量减少须条意外牵伸,粗纱伸长率控制在1.2%左右。

并条工序主要工艺参数为:定量18g/5m左右,8根并合,隔距12 mmXl5 mm,车速200m/min,头道后区牵伸倍数1.8倍,二道后区牵伸倍数1.3倍。

粗纱工序主要工艺参数为:定量4.6g/10m,隔距25 mmx35 mm,后区牵伸倍数1.31倍,捻度3.25捻/10m,捻系数70。

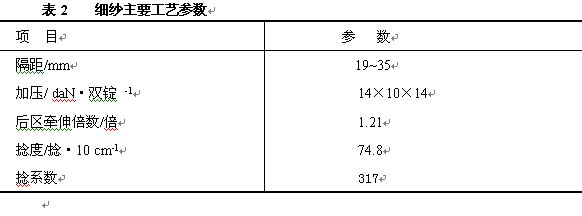

3.4 细纱工序

为控制成纱质量,达到良好的条干水平,我们采取以下措施:

(1)采用“大隔距、重加压”的基础工艺;

(2)优选粗纱捻系数与细纱后区牵伸倍数之间的匹配;

(3)选用性能优良的胶辊以提高成纱条干水平;

(4)合理选配钢领、钢丝圈。

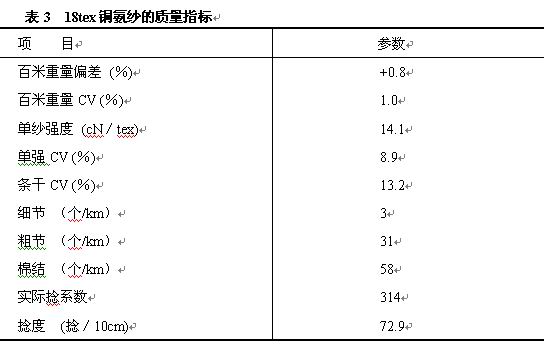

18tex铜氨纱的质量水平见表3

铜氨短纤具有优越的染色、吸湿性能,极具悬垂感,服用性能近似于丝绸,符合环保服饰潮流。铜氨短纤回潮率大,与粘胶纤维性能相近,在纺制过程中,只要掌握好各工序关键工艺就能纺出高质量的纱。我公司生产的铜氨短纤纱的质量达到了开发商的预期要求,该产品价格低于Tencel纤维纱,有一定的市场推广价值。