本文对大豆蛋白纤维的性能和纺纱性能作了简介,分工序叙述了大豆蛋白纤维转杯纺纱的工艺技术措施,指出了纺好转杯纺大豆蛋白纤维纱的关键。

1前言大豆蛋白纤维兼有天然纤维和化学纤维的众多优点,是一种全新的高档纺织原料。

大豆蛋白纤维具有皮芯结构,蛋白质大多分布在纤维外层,与人体有亲肤性,抗菌保健作用强;纤维横向截面中间有微孔,纵向表面有不明显的沟槽,导湿、吸放湿、透气性优于棉麻,其织物在高温潮湿闷热的环境中穿着出汗时能快速导湿、透气,使人体感觉干爽舒适;大豆蛋白纤维细度细、比重轻,初始模量、摩擦因数均较小,织物手感轻柔滑爽似羊绒;光泽柔和如蚕丝;悬垂性好。可纯纺、混纺,其纱线可机织、针织,是制作毛衫、内衣、T恤、运动服装、床上用品的理想面料。

大豆蛋白纤维在纺纱性能方面存在一些不足,主要是纤维表面光滑,纤维间抱合力差;质量比电阻较高,静电现象比较严重;吸放湿速度快,纺纱时对湿度比较敏感,控制要求高。我公司在成功开发环锭纺大豆蛋白纤维纱的基础上,又在转杯纺工序进行了大豆蛋白纤维的试纺。

2选用原料及所纺品种规格

原料选用江苏常熟江河天绒丝纤维有限公司生产的1.67dtex×38mm的本色未漂白纤维,所纺品种为OE 73.8tex和0E 36.9tex针织用纱。物理性能指标为:细度1.67dtex,切断长度38mm,干强3.8cN/dtex,比重1.29g/cm3,回潮率8.5%。

3纺纱工艺流程

A002D-A006B-A034A-FAl06-A036B-A092A-A076C-A186D-FA302×2-F1603A

4各工序主要工艺技术措施

4.1纺前预处理及生产过程中相对湿度的控制

大豆蛋白纤维在纺纱过程中成卷、成条时较为蓬松;在梳棉工序易漂浮、飞散,凝聚困难,成网质量差;在并条牵伸时易绕罗拉、绕皮辊,清洁绒套返花严重。故纺纱前要添加进行给湿预处理,以增加纤维间的抱合力,减少静电现象,改善纺纱性能。给湿前要先将纤维包抖松,在圆盘中铺放一层散纤维均匀喷洒一次乳化液,装箱结束后要用薄膜覆盖严实,堆置24 h后开车,使油水充分渗透,便于后道工序加工。

相对湿度的控制是稳定生产的主要条件,调节偏低时易产生静电,使成条蓬松,飞花严重;调节偏高时易粘缠针布,绕罗拉皮辊。从经验看,各工序的相对湿度控制在70%~75%为好。

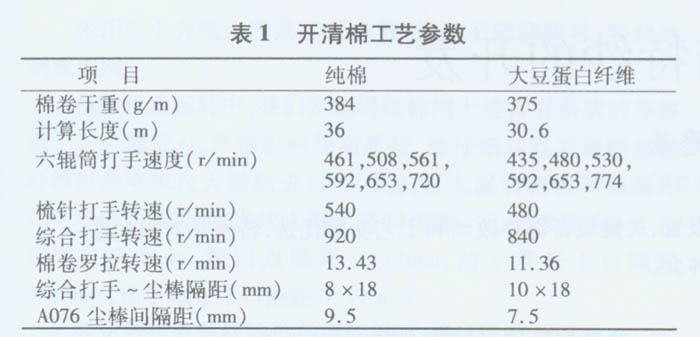

4.2开清棉

工艺原则:多松轻打,适落早落,重点防粘:

技术措施:长流程,低速度,大隔距,轻定量。

大豆蛋白纤维不含杂质但有少量硬并丝,开清棉工序应贯彻“多松轻打、适落早落”的工艺要求。所以保留了原先纯棉开清工艺流程中的4个打击点,但将其中的A036B锯齿打手改为梳针打手(同FA106),实行多松。在提高纤维开松度的同时,调低各打击点打手的速度,放大打手与尘棒的隔距,实行轻打,防止损伤纤维,增加短绒,形成棉结。另外要适当收紧尘棒间隔距,既要控制落棉,提高制成率,又要使原料中含有的索丝早落,减轻梳棉的梳理负担。

由于有静电现象,开清棉还要重点解决好成卷时的粘卷问题n粘卷严重时,在梳棉喂入退解时层次不清,成片粘剥,严重影响生条质量(重不匀)。后来通过使用凹凸罗拉、增大紧压罗拉压力、采用环锭纺同规格大豆蛋白纤维原料的粗纱做夹层、减轻棉卷定量、降低棉卷罗拉转速等措施,使梳棉退绕时粘卷问题有了明显的改善。为防止油剂的挥发,落卷后每只棉卷都用薄膜包好,梳棉随用随取。与原流程中纯棉开清工艺参数对比情况见表1。

4.3梳棉

大豆蛋白纤维梳棉工序中的困难突出表现为成网、成条困难,生条质量难以保证,纤维在梳棉工序易产生飞散、漂浮、塌边、坠网,凝聚困难现象。棉网在剥取输出前会间歇、部分掉入前车肚、棉网输出前罗拉后又会飘头或落网,落网聚合成条引向圈条喇叭口时又经常会断条或堵塞喇叭口,所以必须合理设置生条定量和棉网张力牵伸,使其相匹配。

梳棉工序应实施“多梳少落强转移”的工艺原则。适当降低锡林和刺辊速度,并保持较大的锡林刺辊线速比,减少纤维的损伤和短绒的产生,防止刺辊返花,降低生条棉结。除尘刀高机框、大角度安装,小漏底入口隔距放大,减少后落棉。选用B2520×1560型锡林针布,锡林一盖板隔距在避免锡林绕花和针布充塞的前提下偏紧掌握,防止隔距过大影响分梳效果,棉网出现云斑和棉结,为此选择比纺纯棉稍大的隔距即可。锡林和道夫间的隔距适当偏小,有利于纤维梳理并使纤维顺利向道夫凝聚转移。为兼顾分梳效果和成网成条困难的问题,要合理设计生条定量,偏重时能有效改善棉网漂浮现象,由于刺辊、锡林速度已经降低,为使纤维得到有效分梳,生条定量应偏轻掌握,同时要合理选择棉网张力牵伸倍数,使生条定量和张力牵伸相适应,棉网不因生条定量偏轻设计而漂头、落网。同时选用4545×1880型道夫针布,剥棉罗拉改为木罗拉,收紧剥棉罗拉与道夫间的隔距,棉网下放置托棉板,使棉层剥取顺利。

梳棉工序有关工艺参数为:生条干定量19.5g/5m,锡林转速335 r/min,刺辊转速840 r/min,锡林、刺辊线速比2.06,盖板转速168m/min,道夫转速15 r/min,给棉板-刺辊隔距O.25mm,除尘刀位置+3.90 mm,锡林-盖板隔距为0.23、0.2、O.18、0.18、O.2 mm,锡林-道夫隔距0.13mm,棉网张力牵伸1.188倍。

4.4并条工序

工艺原则为:顺牵伸,大隔距,重加压,轻定量,慢速度,光通道。为消除弯钩、提高纤维平行伸直度和改善熟条条干水平,在头并、二并的牵伸分配上采用头并总牵伸小、二并总牵伸大的顺牵伸工艺,头并后区牵伸倍数在1.7~2.0之间偏大掌握,二并后区牵伸倍数在1.1-1.3之间偏小选择,以便集中前区牵伸。

由于大豆蛋白纤维牵伸过程中牵伸力大,因此应放大罗拉隔距,增大皮辊加压,选用稍轻的熟条定量,使握持力与牵伸力相适应,保证牵伸过程中纤维运动的稳定,改善条干水平。皮辊涂生漆处理,并降低前罗拉速度,减轻绕罗拉、绕皮辊现象;喇叭口、圈条斜管每班用汽油擦拭、拉光,保持通道光洁,并选用直径较大的喇叭口,避免堵塞现象。

因纤维间抱合力差,经过两次牵伸后,熟条易过熟过烂,落筒定长应偏小控制,避免容量大时棉层之间压得紧,到转杯纺工序喂入引条时产生粘条、劈条现象,增加成纱的粗细节。

并条有关工艺参数:熟条干定量16.4g/5m,喂入根数(头并×二并)7×7根,后区牵伸(头并×二并)1.992×1.147倍,总牵伸(头并×二并)6.894×8.451倍,罗拉隔距1Omm×16mm,前罗拉线速度125m/min,皮辊加压为前294×中314×后294(N),喇叭口口径(头并×二并)3.2mm×3.Omm。

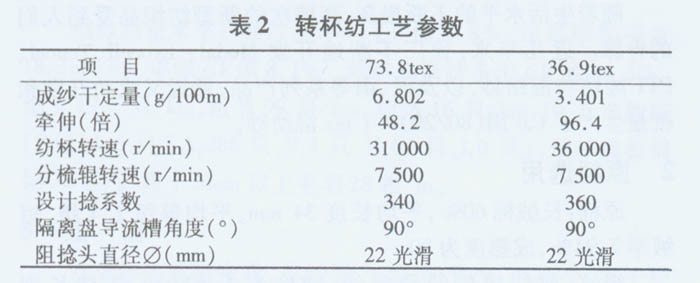

4.5转杯纺

大豆蛋白纤维长度长,纺杯选用直径66 mm的大纺杯,OK-37型分梳辊。由于纺制针织纱,捻系数在允许范围内偏大掌握,同时选择较低的纺杯速度,稳定开台,并使喂棉速度减慢,提高分梳效果,保证成纱质量。采取上述措施后,生产情况、成纱质量仍不理想,主要表现为断头率高,成纱毛羽严重,纱线表面小棉球多。进行揩车,逐锭检查分梳辊状况,清洁通道等一般处理后问题无改善。

经过不断分析和反复调试,认为造成以上问题有两方面原因,一是由于纤维长度长,活络通道纤维出口与隔离盘导流槽凹口(纤维喂人点)之间的距离过小,应调大,导流槽角度由45°调为90°,可减少骑跨纤维、缠绕纤维的产生;二是因为采用刻槽阻捻头,须条与阻捻头之间的摩擦阻力大,使须条产生剧烈抖动,回转运行不稳定,而且剥聚点和喂入点之间须条假捻的退捻作用易向外传递,使得纱条结构松弛,强力下降,断头增多,纱线表面毛羽、小棉球增多,应改用光滑型阻捻头。改进后毛羽、小棉球多的问题得到了基本解决。转杯纺有关工艺参数见表2。

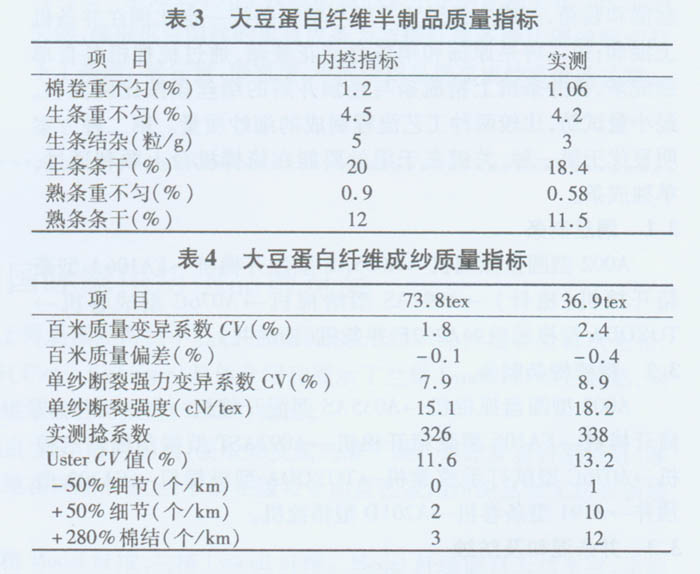

5半制品及成纱质量

为保证纺纱质量,前道各工序还制订了较为严格的半制品质量内控指标,半制品及成纱质量分别见表3和表4。

6结语

纺前给湿预处理和生产过程中的相对湿度控制是顺利纺好大豆蛋白纤维纱的前提。清花工序重点是防止捻卷,梳棉工序的关键是解决成网、成条难问题,并条工序解决缠绕现象,转杯纺工序着重要解决成纱毛羽、小棉球多的难题。