0 引言

美国阿姆斯壮等国外公司制造的胶圈,反复对用户强凋不能使用水洗、酸洗和碱洗,尽量不要再处理。由于胶圈对光与热作用敏感,国外对于紫外线照射,也禁止使用。我们通过对胶料配方的研究,使胶料硫化后达到自润滑、抗静电及抗粘附绕花的要求,无需再做任何表面处理。

长期以来,由于胶料的固有特性及制造过程中的工艺要求,在胶圈的制造过程中必须要采取某些化学方法(如氯化处理)或物理方法(如紫外线照射)来处理,使胶圈表面形成氯化层或氧化层,使胶圈表面特性得到改善,达到表面滑爽、抗静电,抗粘附、不发涩,适应纺纱过程中的抗绕花及成纱质量和操作工艺的要求。但无论采用何种方法处理,实际上都会加速橡胶的早期老化,使橡胶分子结构发生变化,弹性降低,硬度和脆性增加,从而影响对纤维的握持效果,不利于提高成纱质量和延长使用寿命;故技术先进的国家禁止使用。我们针对这种情况,着手从胶料配方上开发研究,研制出无需处理的胶圈,它既能满足纺纱厂对纺纱质量和挡车工操作及延长胶圈使用寿命的要求;同时也解决了胶圈制造过程中处理程度难以控制带来的质量问题和环保问题,如泛白发脆、变硬、龟裂、发粘、发涩、锈蚀罗拉、锈蚀磨芯棒、磨损销子及污染环境等一系列现象。

不处理胶圈与需要处理的胶圈相比,其制造工艺稳定,可批量生产,提供给纺纱厂使用。

1 胶料配方的设计途径

目前,胶圈胶料的组成是通用配合剂;因为,疏化胶具有粘滞性、非导电性及表面张力大等缺陷,胶圈必须经过化学或者物理方法处理,才能满足纺纱过程中的综合要求。而我们在不处理胶圈胶料配方中添加了与抗静电、抗粘附及自润滑特性相适应的成份,胶圈无需处理就可达到不绕花,减少了生产中的处理过程及环境污染,保持胶圈胶料的橡胶特性。

纺纱运行中,导致胶圈绕花是由多种因素造成的。其中有胶圈外层表面磨砺粗糙及两端面加工状态(如两端毛边);胶料自身的内在特性(如抗静电效应和抗粘附效应);纺纱车间的工作环境(如温度、湿度、季节变化);牵伸状态和牵伸各部件的配合等。

胶圈外层表面及两端面的加工状态,主要取决于胶圈制造中的精磨和切割工艺,表面粗糙或端面毛边,都会导致性绕花;纺纱车间的工作环境及牵伸状态,主要取决于纺纱工艺中的实际操作环境和平车水平。

胶圈表面抗静电效应和抗粘附效应,主要取决于胶料自身的内在特性,必须通过胶料配方的组合才能加以解决。除了对现有主体材料采用导电性能佳的丁腈橡胶并引进羧基丁腈进行改性,提高极性基团的含量,增加橡胶的极性;提高介电常数,降低电阻;在配方组成中还加入抗静电剂,使硫化胶料导电性能增强,以清除牵伸过程中纤维与胶圈表面摩擦产生的静电荷积聚,克服静电效应、我们通过好多种类型的抗静电剂的选择,结合胶料的焦烧时间及胶料的综合性能,最后确定了以非离子表面活性剂为主,加入阳离子表面活性剂,产生协同效应,复配而成,达到抗静电绕花的效果。为了解决橡胶表面的粘滞性,必须在主体材料改性的基础上,添加少量非极性高分子物质作内润滑剂,以增加胶料的自润滑性、吸放湿性,改善胶料表面性能,降低表面张力,使强极性的水及低极性的油都难以附着,从而有效地克服胶圈表面因水汽、油污、棉蜡等附着污染着垢而产生的粘附绕花问题,

2 胶料及胶圈性能

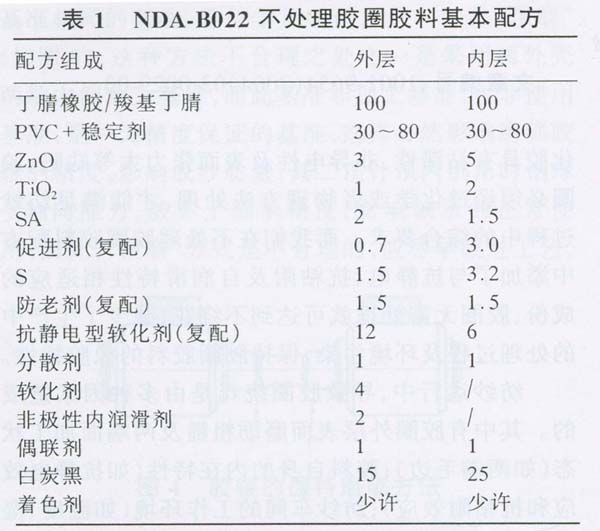

基于上述配方的设计途径,经过反复地调整试验,确定了胶料的基本配方(见表1)。

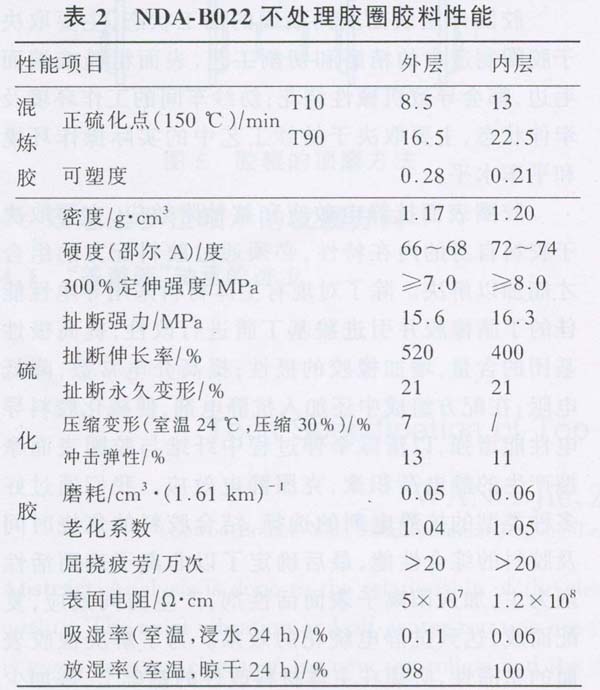

根据定型配方,硫化胶料性能见表2

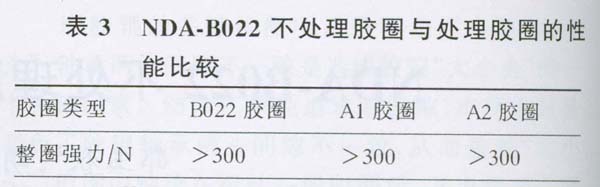

NDA-B22不处理胶圈与表面处理胶圈A1、A2胶圈性能比较见表3。

从表3可以看出B022胶圈与A1、A2胶圈比较,外层摩擦系数大,胶圈表面电阻小,吸放湿好;有利于纺纱工艺的操作,确保成纱质量。

3 使用效果

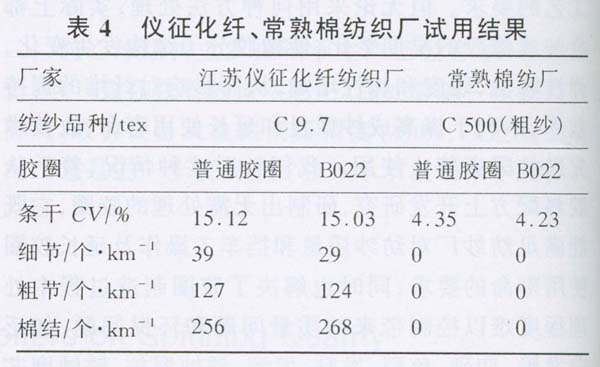

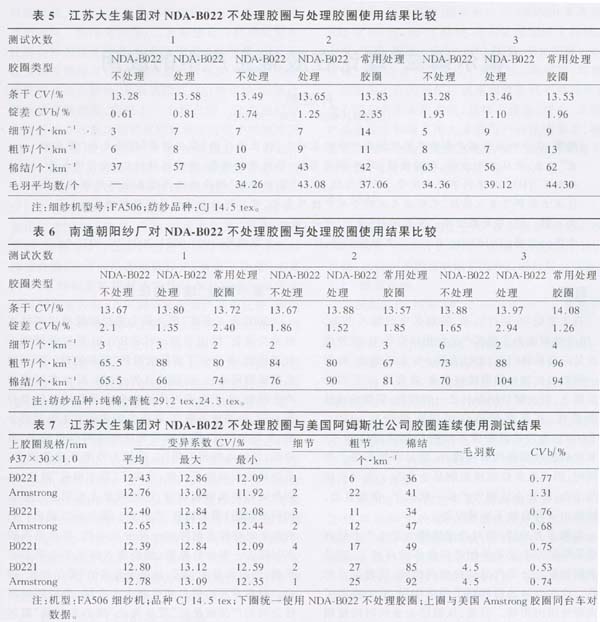

NDA-B022不处理胶圈先后经仪征化纤、常熟棉纺厂、江苏大生集团,南通朝阳纱厂使用,与国内常用的普通胶圈以及处理的B022胶圈数据进行对比(测试结果见表4~表6)。其条干CV值及平均毛羽个数都有明显下降,粗、细节也有改善。江苏大生集团在FA506细纱机纺Cj 14.5 tex纯棉寸连续使用并与进口美国阿姆斯壮公司胶圈进行了全面测试比较(结果见表7)。条干CV值和细节都有较大改善,单锭条干CV值极差小(0.53%~0.77%)。其它性能都在同一水平上,达到乌斯特公报5%的水平。

4.2 在同等条件下使用,与进口胶圈成纱质量相当,达到了美国阿姆斯壮公司胶圈的使用水平,而成本价仅为进口的l/8。

4.3 B022胶圈生产过程中,外层磨砺后即可切割,无需表面处理,简化了工艺,改善了劳动条件,缩短了生产周期。同时,防止了胶圈因表面处理造成橡胶分子链断裂的人为老化,保持橡胶固有的特性,如:硬度、弹性、表面柔软性等;可获得纺纱的最佳效果,并可延长胶圈的使用寿命。

4.4 由于不处理胶圈无需化学酸处理,没有化学残留物质存在,对罗拉和销棒等牵伸部件不会产生腐蚀磨损。