自1985年江苏丹阳首次引进喷气纺纱机以来,到2002年止,我国已有160多台日本Murata(村田)公司的喷气纺纱机(MJS),型号有MJS 801、MJS 802、MJS 881、MJS 802 H、MJS 802 HR等。7 ~ 8台喷气纺纱机的生产能力相当1万纱锭的环锭纺纱机。

喷气纺纱技术在中国经过了一个马鞍形的发展过程:上世纪90年代以前被看好,认为是有前途的新型纺纱技术,丹阳、重庆、西安等地引进了近30台;但是由于MJS生产的产品有一定局限性,90年代它在中国遭遇冷落,好与不好两种观点争论激烈;90年代末和本世纪初,喷气纺纱在中国似乎开始升温。然而近期引进MJS 802 HR喷气纺纱机的厂家大多面临着困惑,设备投资昂贵,但产品档次及附加值未能提高,这是喷气纺纱在中国面临的一个现实问题。

由于喷气纺纱为假捻退捻包缠纱,所以它只在纺涤/棉混纺和纯化纤时,其产品才能走向竞争市场。在纯棉纺纱时,成纱强力过于低、纺纱困难,其纱线达不到较好的实用价值。自20世纪70年代末80年代初喷气纺纱(MJS)在市场销售以来,在中国一度(较长时间)对其发展前景持怀疑态度。Murata公司也深知这一难以解决的问题,因此在1997年又推出了喷气涡流纺纱(MVS),改变了原喷气纺纱非自由端假捻退捻包缠的成纱原理,成为自由端涡流加捻。从纺纱原理来看,MVS被认为是很有发展前景的又一种新型纺纱。

1 喷气纺纱

1.1 喷气纺纱工艺

棉条喂入 → 双皮圈罗拉牵伸 → 双喷嘴加捻器 → 筒纱。

1.2 成纱机理

两种理论学说可全面阐述喷气纺纱的成纱机理。

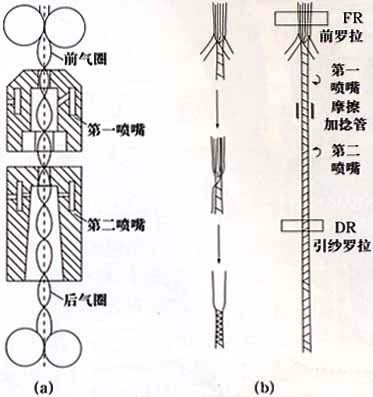

1.2.1 假捻 → 退捻 → 包缠成纱(图1)

1.2.1.1 成纱条件

1)前罗拉输出的须条要有一定宽度,并形成头端自由的“边纤维”。

2)两喷嘴气流旋转方向相反,且第二喷嘴气流强度大于第一喷嘴。

1.2.1.2 纱线形成

1)第二喷嘴至前罗拉钳口的整段纱条呈“S”捻,第一喷嘴至前罗拉钳口段的纱条受第一喷嘴反向旋转的气流作用呈弱“S”捻。

2)第二喷嘴至前罗拉钳口的整段纱条的纱芯为“S”捻,纱的表面附着“边纤维”在第一喷嘴捻转气流作用下呈“Z”方向倾斜或形成“Z”捻。

1.2.1.3 成纱结果

1)当纱条从第二喷嘴输出时,纱芯的“S”捻解捻(往Z方向退捻);与此同时,纱表面附着的“边纤维”随纱芯“S”捻退解的同时而以“Z”捻方向紧密缠扎在纱芯须条上。

2)形成纱芯的纤维基本平行,并被表面“边纤维”包缠、结扎成为喷气包缠纱。

1.2.2 捻差 → 退捻 → 真捻成纱(图2)

图2 喷气纺纱成纱机理二

1.2.2.1 成纱条件

1)前罗拉输出的须条有一定宽度。头端自由的“边纤维”(L)在输出一定长度以后头端与纱芯小气圈搭接(接触点C)。

2)此边纤维在搭接点C(即加捻点)被捻入纱体上,被加捻的时间滞后了一个时差。此时边纤维L另一端仍被罗拉钳口夹持。

1.2.2.2 纱线形成

1)当边纤维L一端被加捻入纱体,另一端仍被罗拉握持,此时边纤维加捻点C将向前罗拉钳口回退移动:回退位移函数x=x(t),回退速度函数v = d x / d t。

2)加捻点C的回退往后移动,使边纤维L获得的捻回“Te”低于纱芯获得的捻回“Tc”,形成与纱芯有一定的捻回差,捻回差T W为:

1.2.2.3 成纱结果

1)纱条从第二喷嘴输出后,纱芯“S”捻解捻,边纤维获得的捻度也随之解捻。当边纤维的捻度Te退捻完毕,纱芯的捻度Tc多,仍继续退解,边纤维就随之反向(Z方向)加捻成“Z”捻。

2)形成纱芯纤维平行,纱体表面层有一定的“Z”方向真捻。

1.3 纱线结构

综合上述两种理论,喷气纱的结构应为:纱芯纤维无捻基本平行,纱体表面的纤维有少量或一定数量的“Z”向捻度,外表再有包缠纤维包扎成喷气包缠纱。

1.4 喷气纱及其织物质量

1.4.1 单纱质量对比

1)以国内某厂生产的15 tex(40S)和13 tex(45S) T / JC(65 / 35)喷气纱为例,与同厂相应环锭纱的质量对比如表1所示。

| 表1 喷气纱与环锭纱质量对比 | |||

| 项目 | 质量指标与环锭纱对比/% | 备注 | |

| 单强 单强不匀 断裂伸长 断裂伸长不匀 条干CV 细节 粗节 棉结 纱疵 | ‐5.8 ~ - 13.2 ‐3.8 ~‐30 ‐7.3 ~ ‐7.8 0 ~ - 24.9 –5.2 ~ –1.3 + 32.8 ~ + 121.8 - 47.4 ~ - 13.2 + 51.4 ~ + 137.7 - 75.97 | 稍差 好 稍差 好 好 近期报导与环锭纱接近 好 近期报导比环锭纱低 好 | |

| 毛羽/mm | 0.2 0.5 1.0 2.0 3.0 4.0 | + 40 - 26.7 - 70 - 78.9 - 79.7 - 90.4 | |

| 纱的直径 | + 4.1 | ||

2)近期国内某厂用MJS 802 HR纺涤棉纱与相应环锭筒纱对比,如表2所示。

| 表2 喷气纱与环锭纱质量对比 | ||||||||||

| 品种规格 | 重量CV/% | 条干CV/% | 细节 /(个·km -1 ) | 粗节 /(个·km -1 ) | 棉结 /(个·km -1 ) | 单强 /(cN·tex -1 ) | 单强CV/% | 2mm毛羽数 /根·(10m) -1 | 3mm毛羽数 /根·(10m) -1 | |

| T/C18.5tex | 喷气纱 环锭纱 | 1.1 1.8 | 13.8 14.8 | 14 15 | 56 180 | 125 180 | 16.0 22.0 | 7.5 8.5 | 45 260 | 10 45 |

| T/C14.5tex | 喷气纱 环锭纱 | 1.2 1.9 | 15.4 16.4 | 60 50 | 120 280 | 200 300 | 15.2 21.0 | 9.0 10.5 | 50 320 | 12 60 |

以上对比结果可以看出喷气纺纱适合纺涤/棉混纺纱,涤/棉喷气纱有以下特点:

1)喷气纱强力比相应环锭纱低(一般低10 %左右),但强力不匀率则大大优于环锭纱。断裂伸长也是如此。喷气纺在纺纯棉纱时,强力比环锭纱低很多。

2)喷气纱条干不匀率比相应环锭纱低,细节和棉结有时还不如环锭纱好,但粗节及纱疵优于环锭纱。

3)喷气纱的毛羽比环锭纱少很多,3 mm以上毛羽比环锭纱少80 % ~ 90 %。但值得注意的现象是0.2 mm左右毛羽(即短毛羽),喷气纱特别多,近乎多40 %。

4)同等线密度,喷气纱的实际直径要比环锭纱粗约4 % ~ 5 %,说明喷气纱较蓬松。

1.4.2 织物质量对比

喷气纱织物与环锭纱织物质量对比如表3。

| 表3 喷气纱织物与环锭纱织物质量对比 | |||

| 项目 | 质量指标对比/ % | 备注 | |

| 拉伸强度 撕裂强度 洗涤性 起毛起球 耐磨 缩水性 可染性 透气性 防皱性 布面外观均匀性 布面光泽 | -10 -3 ~ -5 好 不易 + 60 -40 好 好 0 好 差 | 差 差 好 好 好 好 上浆率-10 %,染料用量- 50 % 好 0 好 差 | |

| 布面手感 | 光滑性 柔软性 干爽性 膨松性 | 差 差 好 好 | 差 差 好 好 |

| 吸湿性 散汗性 | 好 好 | 好 好 | |

1.5 原料及产品

1.5.1 适纺原料

1)一定长度,刚性不易过大,能起到足够的包缠效果。

2)纤维表面有一定的摩擦性能,边纤维包缠后纱的强力主要来源于纤维间的摩擦力和抱合力。

1.5.2 目前纺纱所用的原料

1)棉型化纤及51 mm以下的中长化纤(、腈纶、丙纶等)纯纺。

2)T / C、T / R、T /A混纺等,与棉混纺的比例极限为T / C 40 / 60。

3)纺纱线密度:28 tex(32S)、13 tex(45S)、10 tex(60S)、7.5 tex(80S)(纯),6 tex(100S)(中长化纤)。

1.5.3 优势产品

1)高支纱合股。由纱的结构决定了股线质量比环锭合股好;股线均匀,强力高。合股后的强力增值比环锭纱合股大。

2)包芯纱。由于是假捻 → 退捻 → 包缠成纱,在纺包芯纱时,包缠牢,不易剥离,质量比环锭包芯纱好。

3)磨绒织物。由于喷气纱的短毛羽多,经磨绒不会损伤纱的基体,织物的强力损失少,绒面平整、坚牢。

4)色织物。因纱的直径粗,纱蓬松,上色效果好,染色鲜艳。

1.5.4 目前已开发的产品

1.5.4.1 国内开发的产品(表4)

| 表4 国内开发的喷气纺产品 | ||

| 纱线 | 织物产品及特点 | |

| 混纺类 | T/C(65/35)45 S T/C(50/50)28 S (普梳) T/C(65/35)32 S (普梳) T/C(65/35)42 S T/C(65/35)40 S T/C(65/35)36 S T/C(40/60)34 S T/C(65/35)45 S T/C(65/35)40 S T/C(60/40)60 S T/C(65/35)60 S Coolmax/ST(89/11)30 S ,40 S T/Coolmax(65/35)60 S Coolmax/C(40/60)60 S T/△T/R(50/18/32)16 S | 仿麻织物:丰满挺括,手感硬爽 床单:布面均匀,厚实丰满,吸湿性好,有点粗糙感 色织仿毛花呢、女裙:染色鲜艳,毛型感强 股线平纹布雨衣,外衣料 色织,格子、条子夏季衣料 运动衣 针织纱 针织童装 绉地麻织物 烂花麻织物:透气、滑爽、悬垂 磨绒织物 针织用凉爽型纱 凉爽针织纱 凉爽针织纱 缎彩纱 机织布 |

| 中长类 | T/R(65/35)20 S T/A/R(45/35/25)28 S | 中长股线仿毛织物 中长三合一针织纱 |

| 包芯类 | MR/NyModal包芯纱30 S T/R/T中长包芯纱20 S C/Ny包芯纱30 S | 针织纱(Modal包Nylon - 6长丝) 涤/粘包长丝 棉包Nylon - 6针织用纱 |

纯纺类 | Modal(1.0×38)30 S PP(丙纶)32 S Modal(1.2×38)16 S T 100% 80 S | 机织用纱 针织用纱 针织用纱 高密织物 |

1.5.4.2 美国开发产品

美国市场中有7类产品多用喷气纺生产(表5)。

| 表5 美国市场喷气纺产品 | |

| 纱线 | 织物产品 |

| T/C(50/50、40/60)38S T/C(50/50)35S T 100 % 12S ~ 30S T 100 % 30S T/C(50/50)28S ~ 32S T 100 % 20S T/C(50/50、40/60)28S、30S、60S | 床上用品:床单、床罩、被套(喷纬、环经) 印花布、色织物 装饰布:窗帘、台布 针织面料:儿童装 运动服面料 医用面料(一次性) 针织强力罗纹布 |

2 喷气涡流纺纱

2.1 基本概况

1)型号:No.810 MVS,No.851 MVS,No.81 TMVS(twin)。

2)属自由端喷气涡流纺纱。

3)可纺10 tex(60 S)纯棉纱、涤/棉及化纤混纺纱。

4)纺纱速度:400 m / min。

5)纱线毛羽减少3 / 4,3 mm以上近乎为0;抗起毛起球提高30 %; 吸湿、放湿性能好。

6)可纺包芯纱:彩色纱、花式纱。

7)No.81 TMVS:双股。

8)人工减少250 %,能源节约30 %(与现代环锭纺相比)。

2.2 加捻原理

1)4个喷嘴(孔)与锥形圆锥管道圆相切,形成旋转气流(涡流),随空心锭锥形顶端在锥形通道旋转下滑,从排气孔排出。

2)前罗拉纤维须条从吸口吸入,从输送管道螺旋旋转喂入,绕着引导棒,纤维头端与纱尾搭接,尾端被旋转涡流吹散,并旋转加捻。

3)空心锭依靠切向气流推动而转动,回转方向与涡流旋转方向一致,协助对纱条加捻。

4) 纱线从空心锭引出,纤维从前罗拉不断喂入,添加在纱线随涡流旋转端,连续加捻成纱。

2.3 成纱质量

喷气涡流纺的成纱结构与环锭纺相似,但还存在有纱芯,约60 %的纤维在纱中呈螺旋排列。

从表 6中可以看出, 在纺纯棉时喷气涡流纺单纱强力和条干比相应环锭纱稍差些,其它指标都与环锭纺相当,毛羽比环锭纱大幅减少。因此,可以认为用喷气涡流纺纺纯棉纱及其品与环锭纱是相当的。

| 表6 喷气涡流纱与环锭纱的质量对比 | |||||||||

| 品种规格 | 重量CV/% | 条干CV/% | 细节/ (个·km -1 ) | 粗节/ (个·km -1 ) | 棉结/ (个·km -1 ) | 单强/ (cN·tex -1 ) | 单强CV/% | 平均毛羽/ 根·(10mm) -1 | 3mm毛羽数/ 根·(10mm) -1 |

| MVS JC 32Ne JC 32Ne | 12.45 11.77 | 3.8 0.2 | 15.8 13.5 | 32.1 31.5 | 15.3 16.6 | 7.5 7.8 | 5.7 5.2 | 4.48 5.5 | 9.5 187.9 |

3 结束语

喷气纺纱是自动化、连续化、高速高产的纺纱途径之一。针对我国国情,由于机器价格昂贵,只适合开发特色产品,以增加附加值来获取较高利润。

喷气纺纱机不适合纺纯棉产品,应以喷气涡流纺纱机开发纯棉产品。