1织物技术条件

经纱:7.3 tex

纬纱:7.3 tex

经密:433根/10 cm

纬密:354根/10 cm

经向紧度:43.3%

纬向紧度:35.4%

总紧度:63.4%

组织:平纹+小提花(16片综、单轴织造)

幅宽:144.8 cm~147.3 cm

总经根数:6496根

2工艺流程

经纱:筒纱-化绞-染色-浆纱-络筒-整经-穿综

纬纱:筒纱-化绞-染色-过浆-络筒

经纬纱:织造-坯布检验-后整理-成品检验-打包

3生产技术难点

此品种织物紧度较小,易产生横档疵点,在无梭织机中属难度较大的织物。因该品种纱号细,单纱强力低,因此在织造过程中一个突出的问题就是经纱容易断头,且小提花部分的纱线因交织点少,停经片易下坠而造成停机。因此,此品种对生产工艺的要求是:

(1)经纱上浆时,要有一个合适的上浆率来增强纤维间的粘结力以及纱线抵御拉伸的能力。

(2)整经时,对小提花部分的经纱要加重张力圈张力,以达到预伸长,减少堕经而停机的几率,而其他经纱要获得均匀一致的张力。

(3)织机上要有恒定的张力自动控制及电子送经、电子卷取装置。

4各工序技术措施及工艺参数

4.1 浆染工序

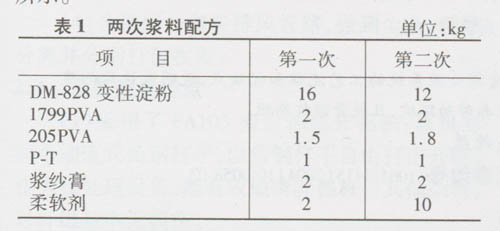

100%长绒棉含杂量较少,为了不损伤纤维,在煮练工艺上可以适当减少纯碱用量,而稍稍延长煮练时间。染料的选择用中温型活性染料。对于细号小提花织物的织制,浆纱工序至关重要。绞纱上浆是在702型浆纱机上进行的,宜采用两次上浆,第一次以浸透为主,被覆为辅,第二次以被覆为重,浸透为辅,宜采用高浓低粘浆料和较高压力的上浆工艺。经过多次试验表明,一般压力不低于16 kN才能保证浆液的渗透性和浆膜的完整程度。不提倡采用胶水,因为纱线太细,用胶水反而容易使经纱粘并,控制不好使纱线易脆断,浆膜易脱落,反而降低浆纱效果。浆纱配方如表1所示。

操作要点:全部工艺的总体积以600 L计算,先将1799PVA及日本可乐丽205PVA用总体积的1/4水量沸煮20 min~30 min,加入P-T再煮2 min后加水至1/2体积,投入DM-828变性淀粉升温至80℃~85℃,关闭搅拌机焖浆10 min~15min,加入浆纱膏、柔软剂,加冷水定体积待用,以50℃~55℃上浆为最佳。因为低温上浆更能使纱线质量稳定,上浆横向均匀度有所提高,减少浆斑。第一次上浆后,脱水、扑纱、烘干后才能进行第二次上浆。用以上工艺浆纱后,纱线松爽、手感丰满,上浆率控制在11%~12%,浆纱伸长率控制在1%以下,有利于降低织造的断头率。纬纱采用过稀浆工艺。配方为:DM-828变性淀粉16kg,P-T 2 kg,浆纱膏2 kg,柔软剂15 kg。同样总体积也是以600 L计算。

4.2准备工序

4.2.1 络筒

采用1332M型络筒机。一般建议1332M型机应具备:断头箱自停装置动作灵活,以免纱线断头后与槽筒摩擦而损伤纱线;控制张力和卷绕密度;电器防叠装置;采用金属槽筒,金属槽筒成形好,表面光滑,对纱线损伤小。

4.2.2整经

采用SHGA215/B型分条整经机,机速为450r/min,采用间断整经往复式筒子架,张力盘采用双圆盘结构,压力大小可以通过圆盘的角度及张力盘的重量控制,采用变频电机传动,保证卷绕的线速度恒定。整经张力的控制是小提花品种能否顺利织造的关键。因小提花部分浮长线长,交织点少,故需在整经时适当加重张力,使纱线预伸长,减少停经片下坠造成停机。我们在小提花经纱部分加张力圈48 g,角度与后面成30°左右,平纹部分纱线加张力圈12 g,角度与后面成80°左右。

4.2.3 穿经

用16片综制织,平纹穿在前6片综,提花穿在后12片综。因经密不大,平纹部分用顺穿即可。

4.3织造工序

采用意大利天马11 Excel型剑杆织机。张力的确定,应以梭口清晰、织口无过大游动为宜。但过大的上机张力,又会造成经纱断头率高,我们采用的上机张力为2100 N。宜采用较高的后梁高度,一般+1.5至+2.0之间为宜,开口时间310°,停经架高度+85,停经架前后+120,边绞纱用110 dtex×2线,可以提高织造效率。通过以上的工艺优化,此品种的织造效率可以达到90%左右。

5整理

后整理采用冷水退浆,不用加软油或加少许软油手感已很柔软,可降低整理成本,拉幅时张力不宜太大,注意拉斜。该产品经密较小易产生横档疵点,坯布及成品的修织洗有很大的难度,经大家努力,最终达到客户的要求。

6 结束语

通过对该品种不断的工艺优化,取得了明显的效果,效率由最初的75%,提高到90%,一等品率达到了98%,布面质量很好,获得大量出口订单,给单位带来了良好的经济效益。