1、技术结构特点:

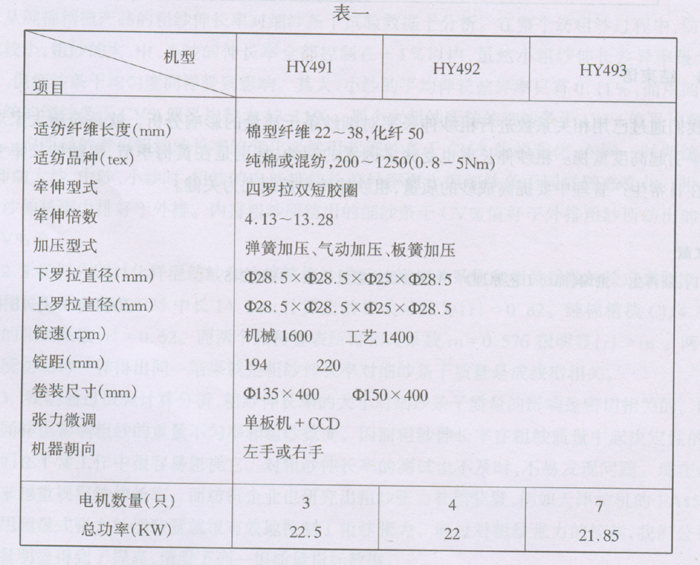

1.1主要技术规格.

1.2主要结构:

1•2•1 HY491型粗纱机采用三台异步变频调速电机,分部传动罗拉锭翼,龙筋升降与筒管卷绕独立运动,单板机按工艺要求同步控制,卷绕成形由恒速部分经周转轮系与变速部分合成驱动筒管变速运动,及驱动龙筋升降运动的配合完成粗纱卷绕成形,下龙筋采用电磁离合器换向,由一对蜗轮蜗杆实现龙筋自锁。HY492粗纱机为四电机分部传动,增加了一只电机,使牵伸罗拉与锭翼由二只电机分别传动;HY493型为七电机分部传动,增加了三只独立调速电机,分别传动四根牵伸罗拉,有利消除前罗拉传动主牵伸区快速的第二罗拉传动级,以及一二罗拉传动托架设计制造或调整不当而出现的波。

1.2.2结构大大简化:由于多电机分部传动、同步控制,HY491型上取消了笨重的上下锥轮及结构复杂、故障多的变速、成型机构,两类张力轮与升降工艺变换齿轮,传动系统简洁,工艺调整方便;HY492型在HY491的基础上,把锭翼与牵伸罗拉分别由二台调速电机单独传动,省略了捻度变换齿轮;HY493型为七电机分部传动,更进一步把牵伸四罗拉传动系统,改由三台调速电机分别传动,又取消了牵伸工艺变换齿轮,使粗纱机的传动系统,均有调速电机分别传动、同步调控,使牵伸倍数无级调整省略了全部工艺变换齿轮及锥轮、卷绕成型等复杂机构,结构极其简洁,消除了齿轮传动多级链积累误差,锭翼、筒管大惯量传动对罗拉牵伸传动较小惯量的影响,使牵伸、卷纺成型平稳,有利粗纱条干,不匀的改善,减少纺纱张力波动。

1.2.3为适应HY系列粗纱机锭翼1600转/分的高速,对车面,墙板、上、下龙筋等薄壁易变形铸件严格制造工艺,严控铸造过程中炉温,采用特殊的人工与自然时效定性处理,以消除应力变形,三大件工作面平整,垂直度,墙板升降滑槽对底面垂直误差严格控制,由现代先进的加工中心精密加工,确保其垂直度与装配精度,提高刚性,使机架基础稳固;齿轮箱体由金属模铸造,内外壁特殊处理消除应力,各平面在新型龙门铣床加工,各座标孔在卧式加工中心一次完成,以保证加工精度;锭翼、筒管等传动齿轮选用球墨铸铁材料,既耐磨,又自润滑,齿形为螺旋形斜齿,啮合传动平稳正确;简管齿轮轴承由专用具压入装配,保持轴承精度完好,提高了锭翼、锭杆筒管的同心度与垂直误差,这些均为机台高速平衡运行奠定了稳固基础。

1.2.4严控专件质量,严格控制罗拉与锭翼质量标准,选用无有害波罗拉与适应高速的铝合金全封闭悬挂锭翼,提高锭翼、锭杆、筒管的同心度与垂直度误差;采用封闭式油浴润滑齿轮箱,是HY型机的特点,改进传动方式,由单独电机直联或经同步齿形带传动,这均为机台平稳传动,降低噪声创造条件。

1.2.5四罗拉双胶圈牵伸性能:Y型粗纱机采用此牵伸型式实施主牵伸区不集束,集束整理区不牵伸工艺原则,这就加强了钳口对纤维的控制,使变速点前移而稳定,浮游区缩短,有利粗纱条干均匀;同时经主牵伸的高速纤维进入整理牵伸区,减少纤维急弹性变形,利于纤维伸直平行,改善粗纱条内部结构;再经整理牵伸区内集合器集束,前罗拉输出条狭窄,无捻三角区缩小,此处的意外伸长可能性减小,张力伸长率波动趋向较稳定;另外前罗拉输出须条近似圆形,右侧纤维的“包缠”现象趋弱,粗纱内纤维卷曲程度接近,其结构改善,有利细纱良好牵伸;四罗拉牵伸适合重定量纺制粗纱,也为粗纱机增产添了潜力;但主牵区前钳口的二罗拉系前罗拉传动,罗拉托座设计制造或调装不当,易出现波。针对此,HY493型采用三只独立电机分别传动1—2、3、4罗拉,特点是,牵伸倍数可无级调整,牵伸工艺适应性强,工艺变更简便;同时取消了牵伸变换齿轮与多级齿轮传动积累误差,利于消除因此产生波的可能,平稳牵伸;二罗拉系主牵伸区快速罗拉,其缠绕花较难发现,如清洁装置不良,会造成严重纱疵,对成纱质量威胁较大,HY型机设计机上多吸点及巡回吹吸风机,选用可靠的回转式装置,较好的防止飞花夹人造成纱疵。由此可见,HY型四罗拉双胶圈粗纱机在减少粗纱毛羽,改善结构,降低伸长差异等方面,对成纱提高质量较有利。

1.3电气控制部分:

主要保证多电机分部传动,按纺纱工艺要求同步控制的灵敏、准确、可靠稳定性,HY型粗纱机自控系统采用全数字化电路设计,满足粗纱纺纱工艺控制需求。

1.3.1电脑控制系统:采用由多块CPU芯片组成的单片机作为电脑的核心部分,而不采用国内外同类型粗纱机使用的IPC(工控机),以便根据HY型机所需按量定制。选用日本日立公司的变频器为驱动调速部分,日本欧姆龙公司的旋转编码器为测速传感器,组成多电机变频调速与同步控制系统。并采用彩色液晶触摸屏作为人机对话界面,纺纱工艺参数与生产管理参数由触摸屏直接输人,便于生产技术管理。

1.3.2电控部分:通过多只旋转编码器,检测前罗拉等速度经软件运算和分析处理,对筒管卷绕和下龙筋升降传动作相应的控制输出,以及各种惯性补偿等因素与相互关系,实现各种运动实时监控,精确同步运行,有利纺纱稳定。

1.3.3单板机中多块CPu芯片,并联同时运行,分工协作,同时程序采用汇编语言编写,减少不必要的环节,并实现电机变频调速和同步控制的预分析,实时监测。理论数学模型计算,反馈信息测量,极大提高软件执行速度和高速运行精度,整机具有高速运算和处理能力,且可靠稳定。彩色液晶触摸屏中可贮存多个品种的生产参数,更换已纺过的品种不必重新调试纺纱工艺参数。

在软件设计上,单板机与变频间通道经控制板串行通讯口进行通讯,传递信息,单板机按数学模型计算,并进行各种罗辑控制。软件编程,则运行数据奇、偶校验与信息校验的方法,从而保证了信息传输的准确性。

1.3.4抗干扰性能:在主机板线路设计上内部线路采取强电与弱电部分隔离方法,并用屏蔽线作通讯连线,且两端接地,彼此互不影响;输入与输出部分设计,采用光电耦合器进行隔离,使外部信号、驱动设备与主机板无直接电联系,防止外界干扰的串人,使具有比IPC较强的抗干扰性能,从而确保了电控系统稳定可能性。

1.3.5单板机特点:HY型粗纱机的电控部分采用自行研制的单板机作为电脑控制部分核心,而不用工控机,因其一,工控机虽通用性较好,有实时识别调整与元器件保护功能,但用于粗纱机控制,在内部资源及配置上浪费较大;在运算方法、程度结构、资源配置等方面,难以粗纱机的控制特点而优化,而单板机则不同,可根据粗纱机多电机调速监控的需要,专门设计运算方法,程序结构,数学模型,量需设定,资源配置更合理;其二,工控有元器件保护功能,但其抗干扰性能较差,而单板机如上1.3.4所述设计中采用了多方面隔离保护措施,具有比IPC更强元器件保护与抗干扰功能,调控更精确;其三,单板机中多块CPU芯片并联运行,分工协作,同时工作,反应时间短,处理速度快,实时性好,设备运行精度高,其运算速度大大高于工控机;其四,单板机量需定制,内部资源充分利用,其成本比工控机低多,整机就有价廉物优的竞争力。

1.3.6防细节措施:粗纱机开关车与点动时产生细节,实质上是机台各部件转动惯量不同,使各部件运动速度难以纺纱工艺要求同步控制,卷绕长度与前罗拉输出长度之比略大于l值间的差异,防细节即尽可能把纺纱张力波动控制在最小范围内,即实现稳张力纺纱,所谓“恒张力纺纱”几乎是不可能的。

HY型粗纱机根据牵伸后须条加捻卷绕成型纺纱工艺要求,及各部件高速转动惯量不同等因素,设多电机分部传动,同步调控获得最佳纺纱张力的数学模型,使高速纺纱开关车点动寸行时纺纱张力在线自动调整粗纱张力,实行动态张力微调,使张力稳定,有效防细节产生。

HY型机配有cCD张力检测,微调控制装置,采用线阵CCD摄像传感器分别测量前排粗纱的下垂量(前罗拉输出条至假捻器段)输出电流模拟信号,经单板机进行比较运算自动修正纺纱张力,使纺纱张力更趋稳定。

由于多电机分别传动在线检测、调速同步控制,使电机软启动有利降低张力波动,取消了卷绕成形机构,变换齿轮及传动轮系,减少了传动误差,扰动与窜动,锭翼、筒管大惯量传动对其它传动影响,使各部传动配合正确、平稳,本身就有利减小张力波动。

HY型机为四罗拉双胶圈牵伸,前区系整理集束,前罗输出须条较狭窄,这就缩小无捻三角区宽度,悬挂锭翼导纱颈升出上龙筋面较高,与前罗拉钳口线差距减小,这既缩短了无捻三角区长度,又减诽了须条与前罗拉包围弧,加之采用高效假捻器有利捻度传递,使粗纱条强力最低的无捻三角区缩小,相对增加该段纱条强力,减小张力波动;再有在设计制造中严格控制锭翼筒管的同心度,锭翼的动平衡精度,使转动均匀平稳,以消除无控段纱条幌动,减少意外伸长,有利防止细节产生。

在软件设计上,有断电保护自有专利技术,能确保外部电网突然断电时,避免产生整台车细节或涌头、断头。

由上述HY型粗纱机采取的各项控制稳定粗纱张力措施,有效防止开关车粗纱细节与点动寸行时连续细节产生。

1.3.7便于生产技术管理,HY型机工艺调整由控制面板参数设定外,HY491型还需调整牵伸倍数与捻度变换齿轮,HY492型为四电机分部传动,取消了捻度变换齿轮,只要调整牵伸变换轮HY493型罗拉由三只电机分别传动取消了所有工艺变换齿轮,工艺参数如速度、牵伸捻度,特征系数,定长等均有面板输入,方便快捷,并由触摸显示屏实时显示动态质量与工艺数据机台运行状态,如断头,故障类型及部位等,还设有定长、定位、定向、满纱等自停报警功能;电脑设计有贮存纺过的品种工艺参数功能,更换已纺过的品种上车,不必重新调试纺纱工艺参数;还设有专利技术的断电保护数据储存,不因此丢失生产、工艺数据,控制系统设有密码锁定,确保工艺管理要求。

2、纺纱试验情况

2.1纺纱品种:JCl4.6tex C19.4tex JT65/C3513tex

2.2试验时间:生产鉴定试验2000.1~12

正常纺纱生产试验2001~2003.12

2.3纺纱工艺流程:

2.3.1 JCl4.6tex流程:

国产清梳联-FA305C预并条机-FA335条卷机-FA251A精梳机-FA319并条机(附BYD自调均整)-HY491(FA492、HY493)粗纱机-FA508(FA506)细纱机

2.3.2 C19.4tex流程:

FA002园盘抓棉机-FAl04六滚筒开棉机-FA022-6多仓混棉机-FAl07小豪猪开棉机-FAl07B锯片打手开棉机-FA046棉箱给棉机-FAl41单打手成卷机-FA202梳棉机-FA306并条机×2-HY491(HY492)粗纱-FA506(FA507)细纱机。

2.3.3 JT65/C35 13tex流程:

棉部分:国产清梳联-FA305C预并条机-FA335条卷机-FA251A精梳机-FA305混一并-FA315并条机×2-HY491(HY492、HY493)粗纱机-FA506细砂机。

涤部分:FA002-FA006BS自动混棉JOI,FAl06A锯齿开棉机-FAl61棉箱给棉机-A076E-单打手成卷-A186F梳棉机-FA305并条机(涤并)

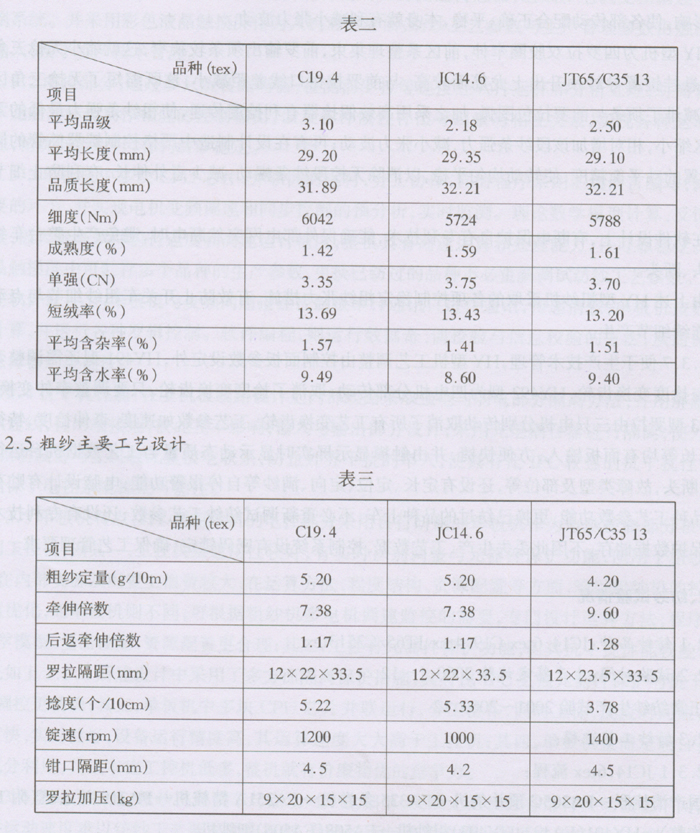

2.4配棉情况

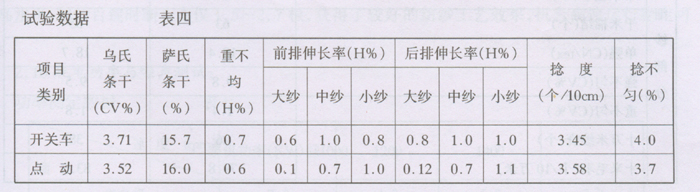

2.6纺纱试验以HY491、HY492型粗纱机为例,验证在高速情况下纺纱工艺性能。分别进行专项特试与长期正常纺织生产试验。

2.7开关车与点动试验

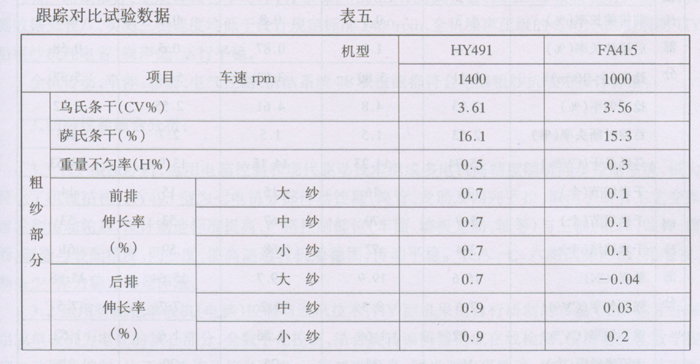

2.7.1为检查粗纱机在点动与开关车粗纱质量的变化专试如下,试验品种JT65/C35 13tex车速:1400rpm机型:HY491粗纱机

2.7.2由试验结果见,点动与开关车的粗纱条干cV%在3.52~3.7l,重不均率0.6~O.7,无粗细节,前后排,大中小纱伸长率在0.6~1.0,与0.1~1.1之间,同正常纺纱时相比无差异,纺纱张力稳定,粗纱质量均优良。

2.8 HY491与FA415纺纱质量跟踪对比

2.8.1为验证HY型高产优质性能,与FA型有铁炮机喂人同台并条机纺出熟条在细纱同台同锭,每台粗纱均40只试样纺成纱对比,试验品种JT65/C35 13tex,车速HY491,1400rpm,对比机台FA415A,锭速1000rpm试验数据见表五。

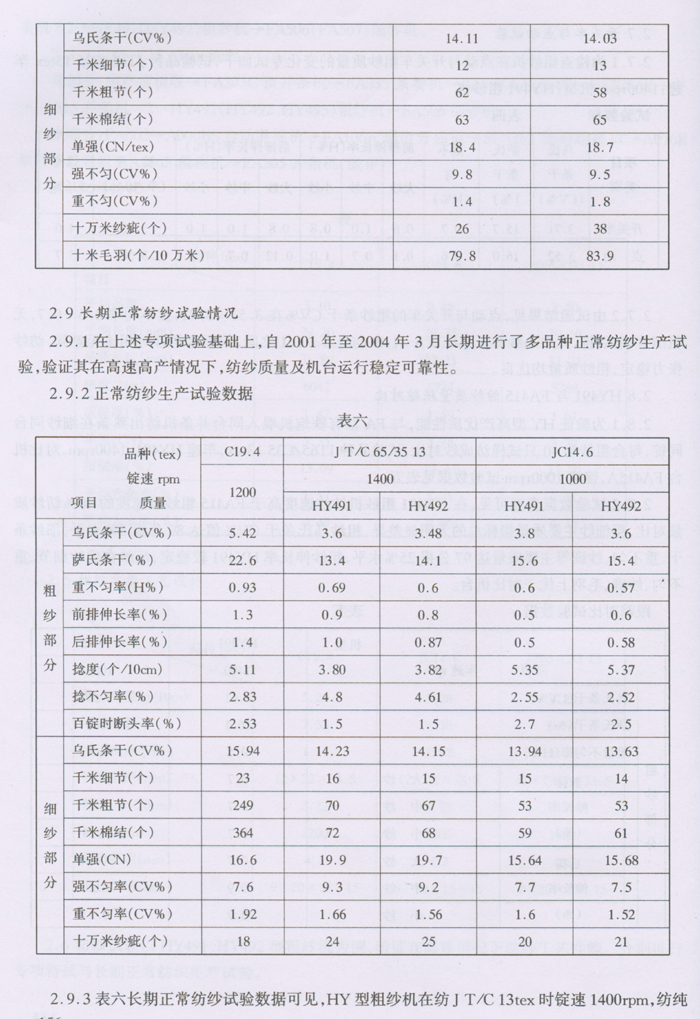

2.8.2试验数据表五可见,在HY491粗纱机纺纱速度高于FA4.15粗纱机速度的40%纺纱质量对比,粗细纱主要质量指标总的无明显差异,粗纱乌氏条干CV%值达89公报5%水平,细纱条干、重不匀、纱疵等主要质量达97公报25%水平,粗纱伸长率HY491较稳定,反映在成纱细节、重不匀纱疵毛羽上优干对比加台棉时锭速1000~1200rpm,其粗纱乌氏条干CV%,值仅3.48~5.42,达到97公报5%水平,前后排粗纱伸长率差异仅0~0.1%,说明高速纺粗纱时张力均匀稳定,对应细纱质量除细节在25~50%水平,乌氏条干cv%、重不匀、强不匀率cV%,结、节、疵点等各项质量指标均达到或优于97公报25%水平,粗纱百锭时断头率仅1.5~2.7根,获得了较好的纺纱工艺效果,机台高速运行稳定可靠。

2.10耗电功率与噪声测试:

此两项均由国家授权监测部门的国家纺织质量监督检测中心进行测试。

功率测试条件:三挡速度,空车,测试仪器P33-w,三相功率表,测试结果,数据见表七,符合Q/320201LGll3—200HY系列电脑粗纱机标准规定的要求;

噪声测试条件:星期日其它车均停,背景噪声31dBA;测试仪器:BK2230精密积分声级仪;实测数据见表八,实测三档速度均低于设计规定标准1400rpm,全机噪声压级的≤90.5dBA,表明HY型粗纱机耗电省、噪声低、运行平稳。

全机传动、牵伸、卷绕、电气控制、清洁系统28项检测都符合电脑粗纱机规定设计标准。

3、纺纱性能综合分析:

3.1 HY型粗纱机,运用电脑控制和现代驱动技术组成多电机高精度随机同步控制系统,极大简化了结构,HY493型为七电机分部传动锭翼、筒管、龙筋及四列罗拉,取消了所有工艺变换齿轮和传动轮系,设计制造标准提高,严格控制部位(车面、墙板龙筋、轴等)与三轴(锭翼、锭杆、筒管)制造与装配精度、同心度,使高速运转机架稳固,传动平稳。表八、七、六测试噪声低、耗电省、断头少、张力稳定即是体现。

3.2运用智能化单板机(电脑)控制与通讯技术,HY型机采用自行研制的多块CPU芯片并联组成单板机为电控的核心部分,全数字化控制,结合旋转编码器构成在线检测,按设定工艺数学模型自动同步控制,比工控机传递信息更快,运算速度更高,同步调控更精确,抗干扰性更强;并有断电保护,确保工艺与生产数据储存功能,还配有CCD张力检测传感器结合电脑设定,有效控制纺纱张力稳定.纺纱试验数据四、五、六表明.在高速时粗纱伸长、捻不匀、重不匀、条干及成纱质量均达到了较好水平。

3.3实现人机与网络化管理,采用彩色触摸屏,工艺参数由触摸屏直接输人,显示屏在线显示机台纺纱动态,电脑设有纺纱品种工艺参数储存功能,更换已纺过品种时不必重新调试纺纱工艺参数;或通过网络与Pc机进行高速通讯实现网络化生产管理以及远程故障诊断;所有科技措施在纺纱生产试验中都得到简捷良好应用,体现出HY型粗纱机现代化科技生产技术管理水平。

3.4由表四~六纺纱生产长期试验数据可见:在纺制J T65/C35 13tex,锭速1400rpm时,粗纱乌氏条干CV%值在3.6达到89公报统计值5%水平,对应细纱质量,除细在25~50%之间外,其它各项指标均达到97公报25%水平,纺制纯棉纱C19.4tex与JCl4.6tex时,长期正常生产锭速在1200~1000rpm粗纱条干CV%均在89公报5%水平,前后排粗纱伸长率差异仅0~0.2,对应细纱各项质量指标都在97公报25%水平,达到了长期稳定良好的纺纱工艺效果,且开关车点动寸行抑制了细节,粗纱质量与正常运转无明显差异,验证了HY型粗纱机高产、优质、高效的纺纱性能,以及操作、维修简便、低耗、经济等效果。

4、结语:

经四年来连续纺纱生产运转试验,HY型粗纱机在1000~1400rpm高速情况下,状态平稳,纺纱质量优良,低耗经济,多电机分部传动,同步调速控制正确,单板机电控设计独特,为同类粗纱机智能化技术开发先进机种。

展望建议:

在现有基上进一步研制全自动落纱与粗纱自动运输线为粗细联创造条件;研制不同原料纤维与纺纱品种的工艺数模适纺性,以及系统在线检测自调功能。

更多并粗会议论文请点击进入>>>