关键词:三组分混纺纱;纺纱工艺;竹浆纤维;棉纤维;纤维

利用多组分纤维开发多元复合功能纱线,以达到改善纱线结构与特性、提高面料服用性能,是当前纺织面料开发方向之一。将棉、竹、三组分纤维制成三合一混纺纱,可用作内衣、T恤、衬衫等面料的针织用纱。该面料既突出了竹浆纤维弹性好、柔滑及优良悬垂、耐磨、天然抗菌效果和良好的吸放湿、透气性等特点,又不失棉的舒适、涤的挺括等特性。我们研制开发了棉、竹、涤60/30/10 18.3tex(32s)三合一混纺针织纱,并经针织大圆机试织成功,其织物是一种全新时尚的夏季时装理想面料,具有较为广阔的市场开发前景。

1 纺纱方案与纤维性能测定

两组分或多组分纤维复合成纱通常所用的方法有两种:一是各组分纤维分别制成条,在并条机上混和即条混;二是各组分纤维在开清棉阶段就进行混和即纤混(或称棉包混合法),两种混和方法具有各自的优缺点。

在棉纤维、竹及纤维三种原料中,竹浆纤维和纤维与棉的性能相比差异较大,棉纤维较短且整齐度差。三种原料如直接混合纺纱,那么在制过程中棉纤维向内转移,而竹与涤纤维向外转移,这样会使各组分纤维径向分布不匀,从而影响其织物的风格。因此经多次混和试验,确定了竹浆纤维和纤维首先以3:1(即30:10)的比例进行人工混棉(纤混方法)单独纺成生条后,再用40%的竹/涤混和生条与60%的精梳棉条在并条机上进行条混,这样既保证了混和均匀又保证了准确的混比,并且又可使织物染色均匀。

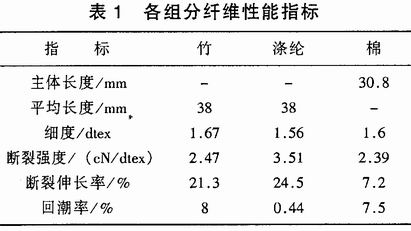

棉纤维、竹浆纤维和的性能指标见表1所示。

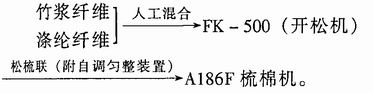

2.1 竹浆纤维与纤维生条

A002D型抓棉机→A006BS型混棉机→A034AS型六滚筒开棉机→A036BS型豪猪式开棉机→A092AS型双棉箱给棉机→A076E型成卷机→A186F梳棉机→FA331条卷联合机→FA251A精梳机。

2.3 条子混和及成纱

FA302并条机(预并) →FA302并条机道) →A454E粗纱机→FA506细纱机。

3 各工序工艺设计及关键技术措施

对于精熟棉条的生产,已有成熟的工艺及相应的质量控制措施,为此只对竹、涤纤维混和生条的制作及棉、竹、涤三组分混纺并粗细的工艺概括如下。

3.1 开松棉

针对竹、涤两种纤维整齐度好,不含杂质只含少量并丝的特点,用双联开松机替代开清棉短流程机组以对竹、涤纤维进行开松及混合。并相应采取了"少喂勤喂、轻打少落、充分开松混合"的工艺原则。为减少因握持打击对纤维造成的损伤及锡林返花造成过多的棉结,降低了植针式锡林转速,并生产技术放大了与给棉罗拉隔距。另外提高风扇速度,籍加大风量防止竹涤混合纤维块的瞬时滞留,使筵棉流量均匀输出。

主要工艺参数见表2所示。

竹和涤纤维混合棉流通过松梳联经长短片段自调匀整装置喂人到梳棉机的给棉罗拉处进入到梳棉工序。

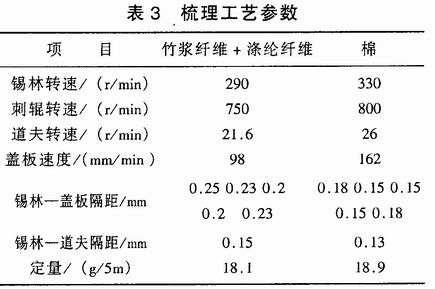

梳棉工序中,适当放大锡林、盖板间隔距,使纤维分梳缓和、转移顺利,减少了堵塞和绕花形成的棉结。

刺辊、锡林和盖板的速度关系到纤维的分离度、损伤及纤维的转移情况,适当降低各机件速度,并通过变频调速反复试验,确定了锡林刺辊速比为2.04:1,既便于纤维转移,也有利地减少成纱棉结和改善条干水平。

较小的棉网张力牵伸,以利顺利成条。

各组分梳理主要工艺参数见表3。

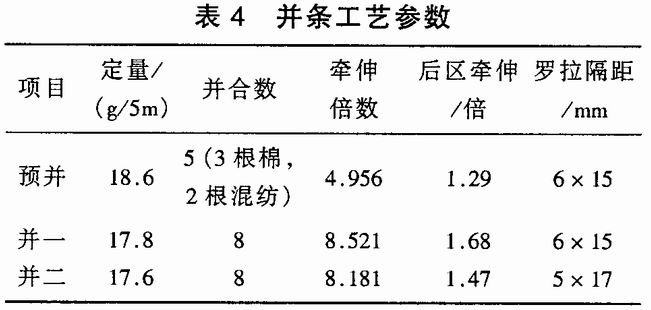

并条工序是棉条混合法纺多组分纱的最关键工序。此工序的主要任务是在并条机上通过并合作用使各组分纤维充分混和均匀、改善条子的重不匀,并且通过牵伸作用和工艺参数的优化配置最大限度地改善条子的内在结构、提高条干均匀度,以制成符合工艺设计定量要求的半熟条、熟条。棉纤维精梳条和以已30:10原料混合纺成的竹涤纤维混纺生条在并条机上以60:40的比例再进行混合。

为加强纤维的充分混和作用,防止因纤维间混和不良造成染色不匀现象,并条工序采取预并条后再经两道并条并合方式,各道选取与并合数相当的牵伸倍数,并且并一后区牵伸倍数大而并二前区隔距小的工艺配置,以利于弯钩纤维的伸直平行和条干均匀度的提高。

精熟棉条与竹涤纤维混合条的定量设计相同,以防预并条时罗拉钳口对两种条子的握持力不一致而恶化条干。并条主要工艺参数见表4。

3.5 粗纱

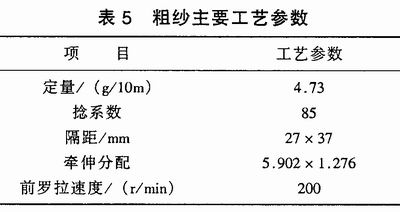

以细纱不出硬头为准,偏大设计粗纱捻系数,并配以较小的粗纱张力以防止粗纱意外伸长恶化成纱条干。粗纱工艺参数见表5。

3.6 细纱

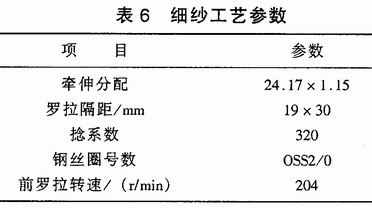

细纱工序是成纱的最后一道工序,对成纱质量影响较大。根据系统工程理论:较大的粗纱捻系数,应与大的细纱后区隔距、较小的细纱后区牵伸倍数相匹配,以提高细纱条干均匀度和单纱强力、降低细节个数,满足针织用纱的质量要求。经反复对比实验确定细纱工艺,其参数如表6所示。

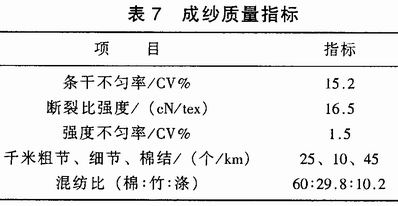

细纱管纱性能测试结果见表7所示。

a) 竹浆纤维是一种新型高科技纤维,棉、竹、涤三组分复合纱中,各组分混纺比应当根据其最终产品的用途和要求而定。如要求抗菌性能好则可提高混入竹浆纤维的比例,如要求保型性能强则应提高涤纤维的比例,这样既能充分发挥各组分特有的性能,又能满足对面料功能的特殊要求。

b) 纺制时,竹浆纤维与纤维进行纤混制成生条后与棉纤维精熟条进行条混,以达到混和均匀、杜绝后工序色差的目的。

c) 系统设计粗细纱工艺:较大的粗纱捻系数应与大的细纱后区隔距、较小的细纱后区牵伸配置,以满足针织用纱的质量要求。

d) 棉、竹、涤(60/30/10)三合一18.3tex针织纱的研制为棉纤维开发新功能纱线,使其面料风格多样化提供了基础。

参考文献

[1]龚钧.棉纺学[M].青岛:青岛海洋大学出版社,1992.125.

[2]段传景.对并条工艺参数的认识与实践[J].棉纺织技术,1999,(8):35-37.

[3]唐文辉.棉纺环锭细纱工艺技术路线的探讨[J]. 纺织学报,1991,(4):31-34.