1 进口长绒棉的品质特征

我公司进口的长绒棉是美国Permanent棉,经检验其主要性能指标为:主体长度35.4 mm,品质长度38.6 mm,整齐度1270,短绒率9.2%,成熟度1.66,断裂强度4.81 cN/dtex,细度1.70 dtex,带纤维籽屑1060粒/100 g,棉结500粒/100g,回潮率5.6%,含杂率1.9%。由以上试验可知,该批美国长绒棉色泽黄,且包与包之间差异大,有害疵点偏高,细小杂质多,其中带纤维籽屑及棉结是同等级国产棉的2倍~3倍,因此在清梳工序必须尽可能多排除带纤维籽屑和短绒,这样才能保证成纱质量。

2 长绒棉纺纱工艺流程

A002D型抓棉机→A035A型开棉机(附A045型凝棉器)→A036型开棉机→A092型双棉箱给棉机→A076型成卷机→FA20l B型梳棉机→FA304型并条机→A191 B型条卷机-A201D型精梳机→FA306型并条机→FA306型并条机→FA458型粗纱机→EJM128K型细纱机

3 工艺技术措施

3.1 混棉方式

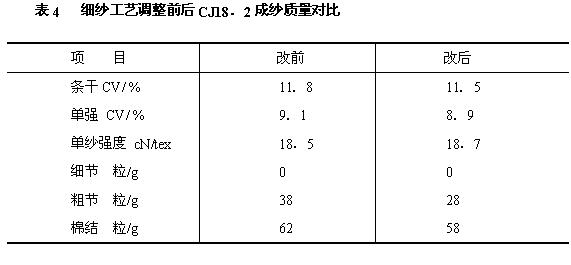

我公司生产精梳纯棉出口纱时,按用户要求长绒棉用量为80%,细绒棉用量20%。长绒棉与细绒棉的混和方式原先采用传统的棉包混棉方式,即将经拣剔后的长绒棉、细绒棉分别称重后,按比例直接装箱,以棉包混和的方式进行混棉。其优点是节省机台,管理方便,但经过小样试纺,用户反映成纱棉结高,条干不匀。经过试验分析认为,由于长绒棉和细绒棉的纤维长度和含杂等内在质量存在着较大的差异,使用棉包混和方式,势必造成开清棉工序工艺不好掌握,最终影响成纱质量,而且长绒棉色泽黄,细绒棉色泽白,黄白对比度太大,采用棉包混棉,很容易产生色差,所以为进一步提高出口纱的质量,防止色差,公司组织攻关,提出在预并工序采用条混的工艺取代原有的棉包混和工艺,取得了较好的效果。不同混棉方式CJ 18.2 tex成纱质量对比见表1。

3.2 开清棉工序

针对长绒棉细度细、长度长和皮辊棉含杂较高的特点,在开清棉工序采用多梳少打、大杂早落少碎的原则。抓棉打手伸出肋条高度改为2mm,少抓勤抓,A036型机豪猪打手改为梳针打手,同时降低打手速度,放大尘棒隔距,以梳代打,减少对纤维的损伤,加大对细小杂质的排除,有利于降低棉结杂质。其工艺配置为:长绒棉开清点2个,梳针打手速度为480 r/min,综合打手速度为820 r/min。细绒棉开清点3个,豪猪打手速度为560 r/min;综合打手速度为960 r/min。豪猪打手与梳针打手棉结对比:豪猪打手棉卷棉结为15粒/g,生条棉结为60粒/g,生条杂质为75粒/g;梳针打手棉卷棉结为12粒/g,生条棉结为52粒/g,生条杂质为72粒/g。长绒棉与细绒棉分开处理,提高了长绒棉与细绒棉的棉卷质量。

3.3 梳棉工序

长绒棉、细绒棉在梳棉机上进行单纺,有利于采用不同的工艺进行梳理、除杂,减少对纤维的损伤,减少短绒率增加,降低棉结杂质。其主要工艺参数和生条质量:长绒棉锡林转速为:330 r/min,刺辊转速为850 r/min,道夫转速为28 r/min,盖板速度为220 mm/min,盖板~锡林隔距为0.20 mm、0.18 mm、0.18 mm、0.18 mm、0.20 mm,生条棉结52粒/g,生条杂质72粒/g,生条短绒率为12.5%;细绒棉锡林转速为360 r/min,刺辊转速为930 r/min,道夫速度为30 r/min,盖板速度为180 mm/min,盖板~锡林隔距为0.20 mm、0.18mm、0.18 mm、0.18 mm、0.20 mm,生条棉结50粒/g,生条杂质68粒/g,生条短绒率为16.5%。梳棉工序纺长绒棉时必须要注意针布的型号和针布的锐利度,使用进口针布棉结可以降低10粒/g左右。

3.4 精梳工序

(1) 预并工序。预并条定量确定为15.5g/5m,并根据配棉要求确定两种生条的喂入比例。5根长绒棉生条与1根细绒棉生条搭配,后牵伸由原来的1.56倍提高到1.82倍,有利于提高棉条中纤维的伸直平行度。

(2) 条卷工艺。条卷采用20根并合,定量为40.5 g/m,并加大条卷紧压辊的压力,减少成卷罗拉压力,使棉卷分层清晰,不易粘层。

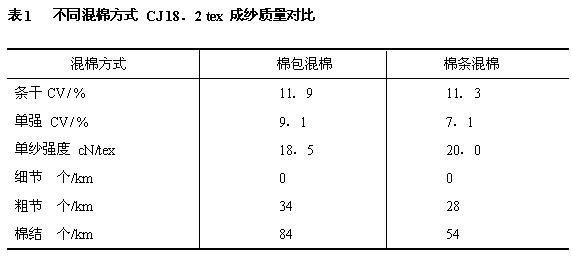

(3)精梳工序。精梳工序考虑到预并采用长绒棉与细绒棉条混工艺,为减少精梳条的短绒率,落棉隔距和梳理隔距偏大掌握,并提高钳口的位置,有利于提高落棉率。精梳落棉率控制在16%±1%,同时保证锡林、顶梳针布状态良好,毛刷表面整齐,并适当提高其位置,有利于增大排杂,减少棉结杂质。精梳工序工艺调整前后质量对比见表2。

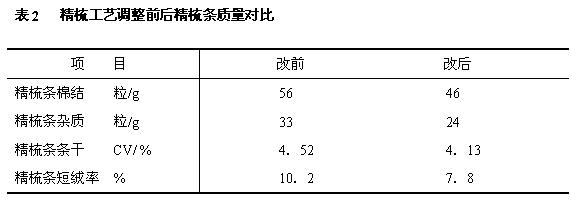

并条头道采用6根并合,二并采用8根并合,可保证熟条重量不匀率,也不致于使条子过熟过烂,对于牵伸分配,头道后区较大,末道后区较小,总牵伸倍数采用顺牵伸,以提高纤维的伸直平行度。其工艺配置见表3。熟条的重量不匀率为0.6%,条干CV为2.26%。

粗纱采用较大的捻系数,可有效地减少退绕时产生意外伸长所造成的细节,同时采用较小的后区牵伸,充分发挥主牵伸区的作用,有利于对浮游纤维的控制,加之.FA458型粗纱机为四罗拉牵伸,可有效减少毛羽。粗纱工序工艺配置:定量为4.5g/10 m,牵伸分配为6.272倍×1.24倍,捻系数为98,罗拉隔距为12 mm×27 mm×32 mm,前罗拉转速为200 r/min。

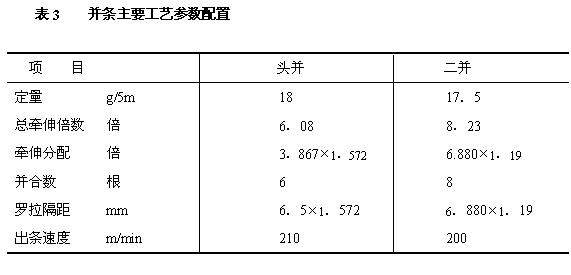

3.7 细纱工序

在细纱工序对后牵伸、钳口隔距、罗拉隔距和粗纱捻系数进行了优选,同时采用进口软胶辊,可减少粗细节,提高条干均匀度的水平。细纱工艺调整前后CJ 18.2 tex成纱质量对比见表4。