关键词:纤维混纺;包芯纱;棉纺设备;工艺实践

随着人们生活水平的不断提高,绿色产品倍受人们的关注,尤其在欧美日纺织品市场上更受青睐。本文介绍了用以制作高档牛仔服和运动服的竹/Modal(50/50)氨纶弹力包芯纱。

1 原料性能及选用

1.1 竹纤维的性能及选用

竹纤维是近几年开发的纯天然绿色材料,具有优良的透气性、吸放湿性及抗菌抑菌性,适宜制作高档夏季服装及高档毛巾、被子、鞋垫,使人更舒适、更卫生;竹纤维还具有优良的染色性、弹性恢复性、悬垂性、可纺性等。竹纤维织物和棉织物一样,易褶皱、保形性差,但与强伸性好、悬垂性好、保形性好的纤维混用,可弥补其不足。本文选用的竹纤维物理指标如下:

主体长度/mm 38

细度/dtex 1.67

回潮率/% 12

卷曲数/(个/100mm) 3

倍长纤维/(mg/100g) 1.2

1.2 Modal纤维的性能及选用

Modal纤维是一种新型的绿色环保纤维,它不但具有天然纤维的吸湿性能,而且具有合成纤维的强伸性,由其纺纱织制而成的织物滑爽、透气、挺括,并且具有悬垂性好、耐磨性好,不易褶皱和染色性能好等优点。同时Modal纤维的生产加工过程清洁环保,其纺织品的废弃物也可生物降解,具有良好的环保性能。与竹纤维混纺,弥补了竹纤维的不足。本文选用的Modal纤维物理指示如下:

长度/mm 38

细度/dtex 1.25

断裂强度/(cN·tex) 2.85

断裂伸长率/% 12.76

1.3 氨纶丝的性能及选用

目前用得较多的氨纶丝有3种,即:44dtex、77dtex、155dtex,氨纶丝越粗其弹性越大。本文选用了上海杜邦公司生产的7.7dtex氨纶丝为芯丝,其断裂伸长率为620%,断裂强度为120.27cN;77dtex氨纶丝属中弹性,适宜纺中弹纱,用于高档牛仔服和运动服中,其产品具有强伸性能好、穿着舒适、随意性强、不起皱、服装保形性好、机可洗等优点。77dtex氨纶丝与竹纤维混用,可克服竹纤维保形差、易褶皱等不足。

2 纺纱工艺流程

竹纤维和Modal纤维分别经过:FA002抓棉机→FA022混棉机→FAl06开棉机→FA046给棉机→FAl4l成卷机→FA201梳棉机制成生条,再经FA302并条机(二道)混并,然后经FA40l粗纱机后,与氨纶长丝在改造后的FA506细纱机上纺制成包芯纱,最后经1332M型络筒机倒络成筒纱。

3 主要工艺参数与技术措施

3.1开清棉工序

竹纤维和Modal纤维整齐度好、不含杂质,但纤维打包紧密,为此采用“多松少打、以梳代打、充分开松、低车速”的工艺原则,从而减少对纤维的损伤。同时在生产过程中要提高抓棉机和棉箱运转率(一般85%以上),适当提高成卷机风机速度,确保棉卷成形良好,使动态正卷率达到95%以上,静态正卷率达到100%,成卷重量不匀率小于1.3%。生产中竹纤维棉卷定量为380g/m,棉卷长度为30.6m,Modal纤维棉卷定量为380g/m,

棉卷长度为36m。

3.2 梳棉工序

3.2.1 竹纤维卷曲少,含杂少,采用“适当定量、低车速、较紧隔距”工艺原则,同时合理配置张力牵伸,使棉网顺利转移。工艺配置为:道夫速度为21r/min,刺辊速度为650r/min,锡林与刺辊速比为1.816:l,盖板与锡林的五点隔距为:0.3,0.28,0.25,0.25,0.28mm,给棉板与刺辊的隔距0.25mm,刺辊与锡林的隔距为0.2mm,锡林与道夫的隔距为0.13mm,生条定量为20g/5m,生条手拣棉结控制在10粒/g,生条重量不匀率小于3.5%。

3.2.2 Modal纤维梳棉工艺既要达到分梳要求,又必须减少对纤维的损伤,为此降低刺辊的速度,以增加刺辊与锡林的速比,减少刺辊对纤维的损伤和返花现象。同时通过加大齿密,适当减少锡林盖板的隔距,以达到充分分梳、减少针面搓揉而形成棉结的目的。盖板与锡林的五点隔距为:0.23,0.20,0.18,0.18,0.20mm,给棉板与刺辊的隔距0.23mm,刺辊与锡林的隔距为0.15mm,锡林与道夫的隔距为0.13mm。另外,在后车肚除尘刀采用高刀,高于车面2mm,刀背与机框水平面夹角为90°,小漏底采用封闭式,以减少落棉损失。Modal纤维生条定量为20g/5m。

3.2.3 确保梳棉的“四锋一准”,严格控制盖板花和车肚落棉,着重提高棉网清晰度,确保棉网一类率达100%。定期做好各通道、墙板、大小漏底、前后罩板清洁工作。

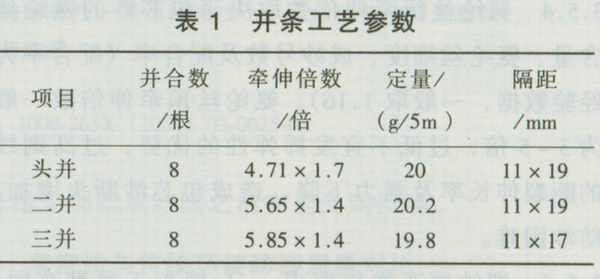

3.3 并条工序

竹纤维和Modal纤维的生条在并条机上合并,要求采用适当的隔距、牵伸倍数,合理的前后区牵伸分配,具体工艺参数见表1。考虑到牵伸过程中纤维的回弹性,并条工序宜采用小牵伸倍数,同时要尽量减少纤维的牵伸变形,改善伸直度,减少突发性纱疵。头道并条的后区牵伸稍大,二、三道后区牵伸宜小,三道总牵伸宜大,这样有利于纤维的伸直,消除棉条中后弯钩纤维。另外要定期做好清洁工作,防止纤维缠绕牵伸部件,以减少纱疵。

粗纱工序要注意温湿度的要求,根据纤维的性质,采用“较大的后区罗拉隔距、较小的后区牵伸倍数、小张力、重加压、大捻度、低车速”的工艺原则。由于竹纤维和Modal纤维的卷曲少,大捻度(以确保细纱不出硬头为标准)有利于增加纤维间包合力,减少粗纱意外伸长和断头,减少成纱毛羽和改善成纱质量;小张力及较小的后区牵伸可有效防止意外牵伸而影响粗纱条干。生产中设定的粗纱定量为5.1g/10m,总牵伸7.73倍,后区牵伸1.16

倍,罗拉隔距28mm×50mm,捻系数70。

3.5 细纱工序

3.5.1 在FA506细纱机上生产氨纶包芯纱,需作局部改造来满足以下几项工艺要求:

a) 可以置放氨纶丝筒子,且保证退绕顺利;

b) 能够形成氨纶丝的预牵伸,且能加以调节;

c) 控制芯丝的喂入装置;

d)能有效发现芯丝的断头。

3.5.2 为了保证氨纶包芯纱的成纱质量,要严格控制氨纶丝含量,合理确定芯丝的预牵伸倍数,保iiEfF维在芯丝表面包覆均匀,及时发现并处理好芯丝断头,防止产生无芯纱和双芯纱;由于氨纶丝经一定的预牵伸后有收缩的趋势,使纤维之间的抱合力随之下降,为了提高包覆效果和成纱强力,捻度的选择应比同号环锭纱高10%左右;同时,在纺纱过程中胶辊的选用至关重要,试纺时通过工艺优化选用邵尔A68度处理铝衬套胶辊,缠胶辊和胶辊损伤的现象明显减少,成纱质量得到进一步提高。生产中采用罗拉中心距为38mm×50mm,后区牵伸为1.25倍。

3.5.3 氨纶丝含量的高低直接影响织物弹性和生产成本,氨纶丝含量越高,其产品弹性就越大,氨纶丝的含量通常根据客户的需求来确定,普通弹力包芯纱中氨纶丝含量一般不超过10%。

3.5.4 氨纶丝预牵伸倍数取决于包芯纱的氨纶丝含量、氨纶丝细度、成纱号数及配合率(配合率为经验数据,一般取1.16)。氨纶丝预牵伸倍数一般为3—5倍,过低不宜发挥弹性的优势,过高则纱的断裂伸长率及强力下降,造成包芯纱断头增加,纺纱困难。

3.5.5 细纱挡车操作要求:

a) 挡车工要勤巡回。及时发现各种断头、氨纶丝跑偏及张力不当的锭子,并及时处理。

b) 细纱断头后的接头与普通纱不一样,必须用有色纱重接头,以便络筒挡车工操作,有效检验无芯纱和双芯纱。

c) 保证氨纶丝在粗纱的中心,否则会产生露芯纱。

3.6 络筒工序

由于氨纶包芯纱的络纱接头与普通纱不一样,无法自动接头,因此在1332M型络筒机上,络纱张力、络纱速度一般比同号普通纱线略,电子清纱器控制纱疵在8个/10万米以下。

4 成纱质量指标

竹/Modal氨纶弹力包芯纱的成纱质量如下:

单纱强力/cN 496

单纱强度/(cN·tex-1) 13.63:

单纱CV值/% 4.61

断裂伸长率/% 9.28

断裂伸长CV值/% 6.84

条干CV值/% 12.5

10万米纱疵/个 8

千米细节/个 10

千米粗节/个 0

5 氨纶包芯纱特有纱疵成因及预防措施

氨纶包芯纱在生产过程中由于工艺缺陷或设备状态不良等原因形成其特有纱疵,主要有空心、露芯、空鞘、麻花纱及弹性不匀等5种,这些纱疵对弹力织物的质量影响很大,造成的经济损失也很大,必须认真分析其成因,并加以预防。

空心纱疵是由于纺纱过程中氨纶丝断头后,挡车工接头不当造成的,或是由于钢领钢丝圈配置不当,包覆效果又不好的情况下造成的;露芯纱疵是由于工艺配置不当,外包纤维对芯丝包覆不足所致,另外氨纶丝与短纤维须条的相对位置不妥也可造成露芯或麻花纱;空鞘纱疵是由于外包覆的粗纱须条在牵伸部位断头,但须条被吸入到集棉管而剩下无包覆的芯丝造成的;氨纶纱弹性不匀是由于纺纱过程中各纱锭之间的张力状态、锭速等差异而形成牵伸差异,从而造成各锭包芯纱之间的弹性不匀,或是纺同一批纱所用氨纶丝的批号、品牌差异

而形成包芯纱的弹性不匀。

实际生产中,应合理选择包覆纤维,正确控制氨纶丝含量,合理选择氨纶丝的牵伸倍数,牵伸系统,合理选用导丝器形成和安装方式,选配钢领及钢丝圈,确保各锭的参数一致,保持良好的状态,保持所有须条、纱线通道的光洁,尽可能提高纱线的包覆效果,减少氨纶丝的断头,从而减少包芯纱的纱疵。