摘 要:综述了麻纤维的染色、麻纤维理化性能对染色机理的影响、目前改善麻纤维染色性能的途径以及麻纤维今后染色的对策.

1 前沿

我国是十世界上麻类资源最丰富的国家之一,有苎麻、亚麻、黄麻、罗布麻、剑麻、凤梨麻、椰壳麻、大麻、蕉麻以及新近开发的荨麻和苘麻等。随着人类对纺织品性能要求的不断提高和环境意识的日益加强,麻类产品将以独特的天然功能性和可生物降解性成为未来“绿色产品”的主角。如此丰富的麻类资源及产品独特的功能却长期由于染整技术不过关,只能以纱线和坯布出口,创汇水平低,经济效益差,尤其是染色方面存在的印染类缺点使麻类产品摆脱不掉“灰姑娘”的阴影。

2 麻纤维染色

2.1 麻纤维

麻纤维和棉纤维都属于天然纤维素纤维,所不同的是,麻类纤维的非纤维素质量分布高,例如亚麻纤维的非纤维素质量分数占30%左右,而棉纤维的非纤维素质量分数只有6%,尤其是麻纤维含有较高质量分数的木质素,该物质化学稳定性好,不易去除,影响纤维的纺纱性能及染色性能.而棉纤维的木质素质量分数较少;另外,与棉纤维相比,麻纤维结晶度、聚合度、取向度较高.

2.2 染料

用于棉、麻等纤维素纤维染色的染料有直接染料,而适用于其染色的染料还有活性染料、还原染料、可溶性还原染料、不溶性偶氮染料和硫化染料.它们的优缺点:(1)直接染料大部分日晒牢度和湿牢度较差,一般不采用;(2)还原染料色牢度较好,但若工艺不合理或操作不慎极易造成色差、色光萎暗、匀染不良等染色疵病,而且该染料价格高,一般不采用;(3)不溶性还原染料是还原染料的衍生物,可溶于水,上染纤维后,需要在酸液中经过氧化剂处理,使染料水解氧化回复成不溶性的还原染料而染着在纤维上,其价格较高,递深力低,主要用于中、浅色的染色,并且亲和力较低,更适于轧染;(4)不溶性偶氮染料,又称冰染料,它的2个有机化合物组分在纤维上化合生成偶氮染料而染着纤维,其皂洗牢度良好,且染深色,但打底、重氮氧化、显色过程中条件要求高;(5)硫化染料与还原染料相似,染色前需将它还原、溶解才能上染纤维,然后氧化回复成不溶性染料.因此,工艺条件要求高,不易控制,染色废水处理和环境要求高;(6)活性染料颜色鲜艳,有优良的日晒、湿处理及摩擦牢度,价格适中,选择合适的工艺可获得满意的匀染、透染效果,但是,活性染料在与纤维反应的同时也会发生水解反应,其水解产物一般不能再与纤维发生反应,染料的利用率低,因此,难以染深色,有些活性染料的日晒、气候牢度较差,大多数活性染料的耐氯漂牢度较差,尤其是活性染料中的双活性染料(如一氯均三嗪型活性染料)上有2个活性基团,如二氯代均三嗪活性基团,反应中,当染料上第一个氯原子与纤维发生反应后,第二个氯原子的反应在比较剧烈的条件下与纤维负离子或水中的氢氧根离子发生化学反应.

2.3 染色

麻纤维聚合度、结晶度和取向度普遍高,使染液难以渗透到麻纤维内部,因此,除选择合适的染料染麻纤维外,其染色的加入也很重要.染色时需要选择合适的润湿剂和匀染剂,以增加匀染和透染性,并能提高染色牢度.其次,选择合适的固色剂对提高染色牢度很有利,染色有助溶剂、匀染剂,固色剂等,染色的作用:(1)助溶剂能降低溶液中染料聚合度,提高染料的溶解度;(2)匀染剂能减缓上染速率,提高染料迁移性以获得匀染效果;(3)固色剂能提高染品的染色牢度.

2.4 染色机理

染色是将纤维制品染上颜色的加工过程,该过程借助染料与纤维发生物理或化学的结合,也可用化学方法在纤维上生成颜料,使整个纺织物成为有色物体.其是在一定的温度、时间、pH值、所需染色等条件下染料和染液向纤维转移,并固着在纤维上具有一定染色牢度的过程.染料具有直接性的原因是:染料和纤维的分子之间存在着作用力,如库仑力(离子键)、氢键、范德华力、共价键、配位键等,染色时通常是多种作用力共同作用的结果.染色过程,通常包括3个阶段:(1)吸附阶段,溶液中的染料被吸附到纤维的表面;(2)扩散阶段,纤维表面的染料扩散到纤维内部;(3)固色阶段,染料同纤维发生物理或化学的结合.其中,扩散阶段是染色的决定阶段,其影响染料扩散的主要因素:(1)外因主要是温度、质量分数、、盐等,一般来说,温度越高质量分数越高,染料的扩散越快;助溶剂的加入可以降低染料的聚合度,同时又有利于纤维的膨化,加快染料的扩散速度;盐的加人情况较复杂,可能助染也可能缓染;(2)从内因方面来看,染料的扩散和纤维的结构有关,纤维结构越疏松,扩散越容易,又和染料的结构有关,相对质量分数越小,聚合度越小,体积越小,扩散就越容易.此外,染料和纤维之间的作用也影响扩散速度,一般来说,作用力越大,扩散越困难,染色越不匀.

2.5 染色方法

2.5.1 根据纺织品的形态不同,主要有散纤维染色、纱线染色、织物染色.其中的散纤维染色多用于混纺织物、交织物和厚密织物所用的纤维,可以得到匀透坚牢的色泽.

2.5.2 根据染料施加于被染物和染料固着在纤维中的不同方式,染色方法可分为浸染(或竭染)和轧染.浸染时,染料及被染物可以同时循环,也可以只有1种循环,其适用于染色散纤维、纱线等.

3 麻纤维理化性能对染色机理的影响

麻纤维可染性差,染料上染率低,染色牢度差,色光萎暗等都阻扰着麻业的发展,因此,研究其主要原因对解决这些问题相当重要.

3.1 麻纤维的微观结构

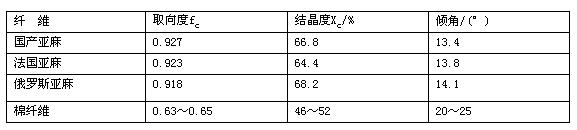

每根纤维存在着许多结合体结构,其中,结晶区、非结晶区及纤维的取向度、倾角是影响纤维性质的主要因素.以亚麻为例,其纤维的结晶度、取向度以及倾角大小与棉纤维的对比见表1.

表l 亚麻纤维与棉纤维的微观结构比较表

3.1.1 结晶度

结晶度高,大分子排列整齐、密实、缝隙孔洞较少、分子之间各个基团的结合力相互饱和,纤维吸湿困难,变形小,织物吸湿性差,染色时染料渗透困难,上染率低.

3.1.2 取向度

取向度高,说明大分子排列方向与纤维轴向的符合程度高,纤维的拉伸强度高,伸长能力小,弹性差,染色时染料分子可以占据的空间小,渗透能力低,表现为织物染色牢度差.

3.1.3

倾角 倾角小,表明原纤维排列平行度高,光线照射时在纤维表面发生逐层反射,从纤维内部各层反射出不同强度的光,部分被纤维吸收,部分回到纤维表面,形成散射层,使光线不耀眼,即色光不鲜艳或萎暗.

3.1.4 纤维横截面

几种麻纤维的横截面形态:(1)苎麻,腰圆形,有中腔及裂缝;(2)亚麻,多角性,中腔较小;(3)黄麻,多角性,中腔较小;(4)剑麻,多角性或近似卵形,有中腔;(5)风梨麻,不规则圆形;(6)大麻,圆形或椭圆形;(7)罗布麻,不规则,多数呈多形,中腔较小.麻纤维的横截面呈现不规则形状,如亚麻纤维,当光线照射后,多边形截面不能全部反射入射光线,当光线入射方向改变后,在纤维内部界面上的入射角也不能随之变化,因而使亚麻本身光泽较差,从而形成染色不鲜艳、色光萎暗的现象。

3.1.5 纤维纵向形态结构 麻纤维表面粗糙,有竖纹、横节以及天然竹节,使织物表面粗糙,尤其是束纤维纺纱的织物纤维排列紊乱,当光线照射后,反射光就会以不同的角度向各个方向漫射,因此,织物的光泽暗,从而形成染色效果不鲜艳、色光萎暗的现象。

3.2 麻纤维的化学成分 麻纤维主要是由纤维素组成,但仍含有一定的胶质(包括半纤维素、果胶、木质素、脂蜡质、含氮物质等).经脱胶后麻纤维中残胶下降到一定水平,但残胶成分仍对染色有影响.

3.2.1 果胶

脱胶后纤维中残存的果胶将纤维粘结在一起,染色时染料渗透困难,不易染透、染匀,容易产生白芯纱和色花纱

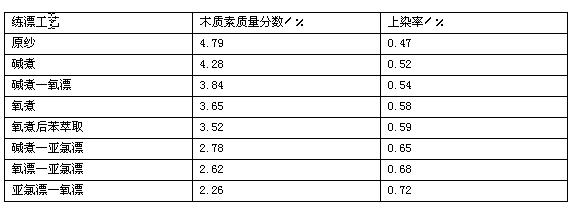

3.2.2木质素

麻纤维脱胶中去除木质素通常采用高温磺化法和低温氯化法,即分别生成磺化木质素和氯化木质素,最终达到去除木质素的目的.但是,无论采用哪种方法,对木质素的去除率都达不到60%,而且,木质素的质量分数对染料上染率的影响很大,见表2.

表2 亚麻练漂工艺对活性染料上染率的影响

麻纤维的开发都建立在脱胶的基础上,由于目前全生物脱胶还未普及,大多仍采用化学脱胶方法来处理原麻,使麻纤维能从胶质中分离出来.此过程利用强碱、强酸和强氧化剂的多次作用,使得麻纤维的纤维素或多或少地受到影响,有时对麻纤维的物理性能有影响,对其染色性能也有一定的影响.

3.3.1 化学脱胶中强氧化工艺

化学脱胶中的强氧化工艺降低了染料与纤维的结合条件,麻纤维的主要成分是纤维素,其化学反应发生在分子结构中连接葡萄糖残基的甙键和3个自由羟基及大分子末端潜在的醛基上.葡萄糖残基多与强无机酸碱反应.3个自由羟基和醛基主要参与染料和水分的吸收、氧化、酯化、醚化和接枝等反应.化学脱胶工艺的强氧化作用形成大量种类繁多的氧化纤维素,严重破坏了纤维分子结构中的3个自由羟基和大分子末端潜在的醛基,从而使染料和纤维素形成共价结构的条件降低,数量减少.

3.3.2 强氧化剂

例如,亚氯酸钠的使用使亚麻纤维的染色性能进一步降低.由于我国亚麻原料的质量差、强度低,因此,尽管亚氯酸钠在国内外都已禁止使用,但是为了利用脱胶后的亚麻纤维经过亚氯酸钠处理可以获得较多数量的二羧基纤维素以提高细纱强度,国内一些亚麻纺织厂仍在使用.而二羧基纤维素性质稳定,强度高,是纤维素氧化反应生成的三大类十几种氧化纤维素中难以染色的氧化纤维素.

4 目前改善麻纤维染色性能的途径

针对麻纤维染色中存在的问题,目前,大多采用对麻纤维改性的方法来改善其染色性能;其次是选择合适的染色.

4.1 麻纤维改性

4.1.1 等离子体化学处理

该方法用直流电辉光放电等离子体对织物进行处理,近而利用处理后毛细效应得到提高,以改善麻产品的染色性能.为了提高亚麻织物的印花效果,俄罗斯纺织研究员利用半漂染和漂白亚麻织物在不同的时间和参数条件下,对织物进行了等离子体处理.处理后织物的毛细效应分别提高1倍和1.5倍,处理后原色织物和漂白织物试样的白度几乎不变.对亚麻织物进行活性亮红6C和宝石蓝23T筛网印花,结果表明,经等离子体处理的织物有较高的染色牢度,纤维上2种活性染料的固色率均有很大提高.4.1.2 碱法改性苎麻纤维经NaOH处理后,纤维溶胀,无定形区的密度下降,变得较为疏松、多孔有利于染色.喊处理时,随NaOH质量分数的增加,苎麻纤维经浓喊溶胀后结晶度下降,同时无定形区部分变得较为疏松,可吸附的位置增多,近而吸附性能提高.另一方面,碱处理后苎麻纤维取向度下降,代表整个纤维分子取向的光学取向因子下降较大,而无定形区的取向下降幅度较大。

4.1.3 氰乙基化处理

将剑麻纤维先在NaOH溶液中浸渍,再以丙烯腈加以处理,进行剑麻纤维氰乙基化处理,经处理后剑麻纤维的结晶度、取向度下降.一方面,纤维的化学成分及分子结构产生变化,半纤维素、木质素质量分数降低,相对增加了纤维素的质量;另一方面氰乙基化处理引入了化学基团(一CN),增加了膨胀、无定形的部分,提高了上染率.但是,氰基质量分数大于一定数量后,纤维中能与染料分子结合的有效羟基数目减少,降低了上染率.

4.1.4 辐射接枝

将苯乙烯/丙烯酸乙酯共聚单体接枝到剑麻纤维上.低接枝量时,染料的吸收增加;接枝量大约10%时达到最大吸收,进一步提高接枝率,染料吸收逐渐降低.A.M.EL-Naggar等人认为,高接枝度时染料吸收降低可以解释为聚苯乙烯/丙烯酸乙酯共聚物妨碍了染料在纤维中的扩散;相反,低接枝度时,由于接枝过程中纤维的组织松弛,而有利于染液在被染材料中的吸收和扩散。

4.1.5 阳离子改性

经阳离子化改性的苎麻织物,改变了染料对苎麻纤维的染色行为,由依靠范德华力和氢键力的方式(吸附等温线属Freundlich型)改变为依靠库仑力方式(吸附等温线属Langmuir型)的上染,从而大大提高了阴离子染料对苎麻织物的染色亲和力(或称直接性),上染的阴离子染料最后通过它的磺酸基与阳离子化改性苎麻织物的季铵基染座形成盐键而固着.另外,活性染料分子中的部分反应型基还能与苎麻的羟基形成共价键结合,但这种结合的比率与染浴的pH值有关,pH值越高,则共价键结合度愈大.典型的阳离子化改性有季铵盐改性、CM阳离子化改性和STC阳离子化剂改性以及3—氯-2-羟丙基三甲基氯化铵的阳离子化改性:在季铵盐改性苎麻纤维时,苎麻纤维接上了带阳电荷的季铵盐基团,随着季铵盐改性剂用量的增加,染色性能较之盐改性麻有显著的提高,上染率提高,经固色皂洗后,季铵盐改性麻比碱法改性麻色泽要好得多;苎麻织物的CM阳离子化改性简化了染色工艺,可节约染料40%-90%,降低了染色成本,染色成品的K/S值比未改性时有明显提高,而且色泽丰满、鲜艳、均匀,染色牢度与未改性的相当,甚至提高0.5-1级;苎麻织物经STC阳离子化剂改性后,苎麻纤维的化学结构发生了一定变化,即改性苎麻纤维上引入了以化学键相结合的季氮原子,而羟基的数目不变,在相同染料用量下,阳离子化改性可使苎麻织物的表面得色深度(K/S值)增加50%—468%,一般为100%~200%.在染到相同深度时,阳离子化改性可使苎麻织物的染色节约染料用量30%—93%,一般为65%—80%.凡是与苎麻纤维亲和力低,且分子空间障碍较大的染料,其上染率提高程度大.织物的前处理效果愈好,则愈有利于阳离子化,染色增深的程度也愈大,且卷染比轧染色增深程度大,阳离子化改性与未改性苎麻织物的染色湿牢度效果大致相同.无论是卷染还是轧染,单色还是拼色,纯苎麻织物还是麻棉混纺或交织织物,凡阳离子化改性的匀染性和透染性都很好.阳离子聚合物聚酰胺-3-氯—1,2—环氧丙烷(简称HEl25)对苎麻改性,也同样增加了纤维的反应性基团,增加了染色时的直接性和键合能力,使其能够在中性和不加电解质的情况下进行活性染料染色,获得较高的得色率和固色率以及优良的水洗牢度.总的来讲,由于阳离子化改性苎麻织物对阴离子染料的吸尽率高,降低了染色后的污水色度,节约了水处理费用,有利于环境保护.

4.2 助染

4.2.1 稀土助染

据冯西宁、郑洪研究,在苎麻织物用还原、印地素硫化染料染色过程中,稀土的加入对增加苎麻染色织物的得色,改善和提高苎麻织物得色鲜艳度是可行的.但因其染料结构的差异,对稀土类型及其用量有不同的选择性:(1)稀土在还原染料染色中只适合轧染,它的加入不易引起染料的聚集,而是直接在纤维内以配位的形式与染料和纤维之间形成分子内络合物,提高染色物的得色量,也可改善染色物的鲜艳度;(2)在可溶性还原染料染色中,稀土的加入可使上染率明显增加,这表明稀土离子对于含水溶性基团较多的染料而言,有使染料对纤维直接性增加的功效,其动力来源于稀土离子对染料阴离子的电介质效应和络合作用;(3)在硫化染料的应用中,稀土在染色途中加入,其增色效果更明显+总的来讲,稀土在苎麻染色中作为促染增深剂,需要对所用染料类型、结构进行筛选,还要对所用工艺方式和稀土离子所加入的时机选择,同时,稀土的类型和用量也应根据染料结构、类型的差异进行适当的配合,才能获得所需效果.

4.2.2 增艳处理

国外有人研究利用EDTA和亚硫酸作用,以达到黄麻纤维高度增艳和较少泛黄的目的.三价铁与单宁和酚酸、木质素的酚醛基团相互结合常赋予黄麻以灰色,使用螯合剂EDTA处理清除全部三价铁能显著改进鲜艳度.但由于所形成的游离酚式羟基因空气氧化而导致纤维泛黄,而利用亚硫酸钠的还原作用能使这种氧化降低到最小程度,加上亚硫酸钠将三价铁离子还原为亚铁离子,还具有增艳作用.

5 结语

麻纤维独特的功能性、天然可生物降解性和丰富的麻类资源等都意味着其广阔的前景.如果长期以来一直困扰着它发展的染整技术被攻克了,那么它将会是未来纤维材料的最佳选择.

面对麻纤维染色现状,通过以上分析认为,今后解决麻纤维染色应在选择合适的染色工艺基础上从如下方面着手.

5.1 探讨麻纤维自身因素:

(1)麻纤维微观结构;

(2)麻纤维残胶率,尤其是残胶成分中果胶和木质素与染色机理的关系;

(3)探讨脱胶和染色之间的关系,以及有利于染色和后加工工序的脱胶方法和脱胶工艺;

(4)对麻纤维进行改性,进而改善其染色性能和服用性能.

5.2 虽然麻纺行业历史悠久,但很多加工工艺都是借鉴棉纤维的.为此,有必要对比麻纤维与棉纤维间的异同,研制适合麻纤维麻纤维专用的染料.

5.3 由于麻纤维较棉纤维有许多独特的性质,因此,选择合适的助染剂将有利于麻纤维染色.