近年来,随着国外先进织机的引进与消费者对面料质量越来越高的要求,超细旦丝类品种在化纤面料织造领域的应用开始增多。用超细旦丝织造的面料从根本上提升了品质,外观更加华贵,并呈现出应用量逐渐扩大的趋势。

我厂从2001年10月起,在针对典型常规POY品种100 D/36 f设计的长丝装置上,开发生产了50 D/72 f细旦低弹丝(POY为83 dtex/72 f)。

1 试验

1.1 设备

1)切片干燥:日本钟纺工艺技术,法国CITEX公司制造;

2)纺丝卷绕:日本三菱重工产ME _ 90分离型螺杆,日本村田420型纺丝机、752A型卷绕机;

3)牵伸假捻:法国ICBT公司产的FTF8E3型DTY机。

1.2 测试仪器

1)强伸度测试:德国TEXTECHNO公司的STATIMAT M型强伸仪;

2)条干不匀率测试:瑞士UsterⅢ型条干测试仪;

3)卷曲收缩率测试:德国TEXTURMAT型卷缩测试仪。

1.3 原料

1)PET切片:乌鲁木齐石化总厂化纤厂生产的半消光切片,特性粘度h = 0.64 dL/g, 熔融温度Tm = 261 ℃;

2)POY油剂:德国RIL型POY油剂。

1.4 工艺路线及主要工艺参数

1.4.1 工艺路线

POY — DTY。

1.4.2 工艺参数

1)POY工艺参数:挤压机加热区温度291、298、298、297、296、296 ℃;热媒温度294.5 ℃;组件压力13.3 MPa;上油率0.51 %。

2)DTY工艺参数:变形加工速度580 m / min;摩擦盘组装形式1 _ 5 _ 1,材质为PU盘;拉伸倍数1.595;D / Y 1.88;第1热箱温度195 ℃,第2热箱温度130 ℃;网络压力0.15 MPa;卷装锥度70 °。

2 结果与讨论

生产中重点解决POY运行稳定性、POY条干不匀、DTY网络质量等问题,并保证下游织造过程退绕顺利。本次开发的50 D / 72 f细旦低弹丝新产品质量见表1。

| 表1 典型产品质量测试数据 | |

| 测试指标 | 测试值 |

| 线密度偏差率/% 线密度CV值/% 断裂强度/(cN·dtex -1 ) 断裂强度CV值/% 断裂伸长率 /% 断裂伸长CV值/% 卷曲收缩率/% 沸水收缩率/% 含油率/% 网络度/(个·m -1 ) 灰卡 / 级 | 1.2 0.9 3.6 8.2 22.0 8.0 17.0 2.5 3.0 80.0 4.0 |

2.1 原料要求

首先,高质量的切片是纺高质量细旦长丝的基本条件,即应达到良好的洁净度与指标均匀度;其次合理控制好干燥介质的温湿度和流量,加强切片的均匀性。实践表明,该装置干燥效果一般在12×10 -6 的含水率以下,满足稳定低于20×10 -6 含水率的要求,使用我厂切片可以很好地纺制细旦长丝。

2.2 纺丝过程的温度

我厂双螺纹螺杆的副螺纹限制了熔融过程中的固体床的自由移动,从而可以有效地防止熔融过程中的固体床破裂现象,比较适宜纺细旦丝。纺丝温度提高,熔体粘度降低,流变性能改善。所以根据经验,螺杆各区温度相应比常规品种高一些,控制在291 ~ 298 ℃之间比较合适(表2)。箱体温度(联苯)也要选择高一些,控制在294 ℃,既能保证较好的可纺性,又能使POY质量符合要求。

| 表2 不同品种纺丝温度对比 | |||||

| POY线密度 /(dtex·f -1 ) | 纺丝温度 /℃ | 断裂强度 /(cN·dtex -1 ) | 断裂伸长率 /% | 条干CV值 /% | 纺丝 情况 |

| 123/36 125/72 83/72 | 290 ~ 294 291 ~ 293 291 ~ 298 | 2.42 2.42 2.67 | 128.1 125.1 120.6 | 1.40 1.80 1.90 | 正常 正常 正常 |

2.3 熔体过滤与喷丝板、孔径和孔间距

该装置原设计不带熔体预过滤器,2000年通过技术改造加装了预过滤器,这对生产细旦丝大为有利。纺125 dtex/72 f的POY丝预过滤器芯的精度为25 mm时即可满足生产;纺83 dtex/72 f的POY(最终产品为50 D/72 f的DTY)丝时首先要将过滤器芯由25 mm改为15 mm,选择合适的滤材和配比,兼顾组件初压在12 MPa左右,这样会取得较好的过滤效果。试验后认为,金属砂规格选用24/32和36/60,以适当的配比装满组件比较合适。

多孔细旦丝泵供量小,生产中一般选择在150 ~ 250的拉伸比,该装置是基于为获得均匀冷却效果,使喷丝板的微孔间距为7 mm以上而进行品种设计定型的。另有文献表明[1],高速纺丝0.66 ~ 1.21 dtex(0.6 ~ 1.1 D)的POY,喷丝板的微孔间距为3.2 mm以上即可。

通过实践证明,纺该83 dtex/72 f的POY,喷丝板微孔孔径以0.16 mm为佳,在本装置上喷丝板满足试验要求的最小的微孔间距为4.9 mm。

2.4 冷却成形条件

细旦长丝单丝纤度小,比表面积大,散热快,取向度与结晶度高。通常要适当控制侧吹风速度和提高上油位置,增加丝的抱合性,改善丝条与导丝器的摩擦系数,以减小空气摩擦阻力,降低纺丝张力,减缓应力诱导取向结晶所带来的不利影响和丝条抖动造成的凝固成形过程中的不匀程度,减少断丝,提高纺丝稳定性,过大、过小的风速都会使条干不匀率增大。总之,冷却成形需要注意切实从均匀冷却的立场出发进行调整。

根据装置特点,纺POY时,要求加强侧吹风效果的管理。不能单一看条干CV值大小,因为该值与多个因素有关,但只要根据不匀曲线和波谱图的显示特征,做好工艺调整完全可以预测后加工性能。

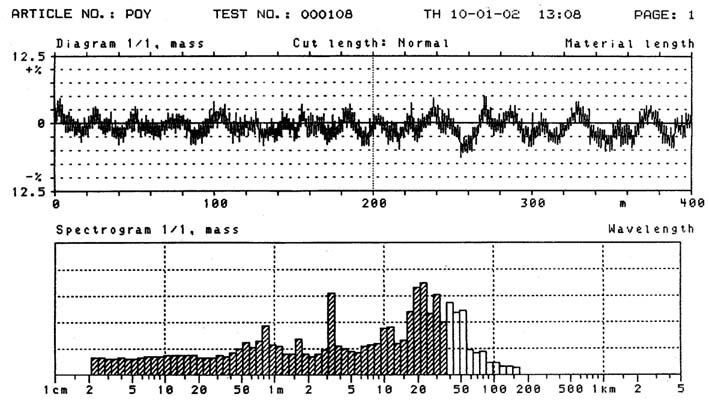

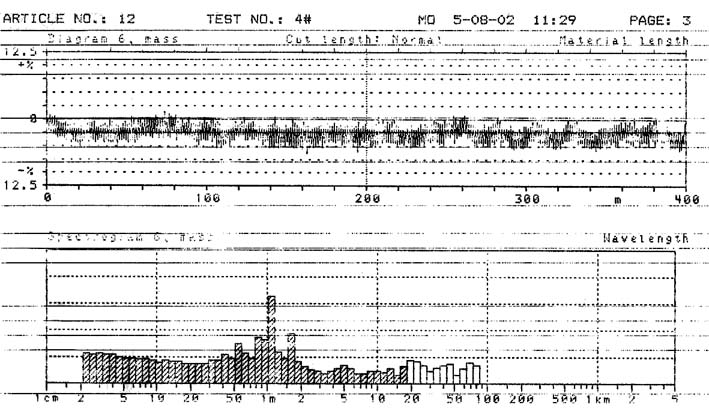

对闭锁器进行调整后,条干CV值由3 %降为2.5 %以下,图1为冷却不良的不匀曲线和波谱图,条干CV值为3 %。图2为侧吹风速度调整后的不匀曲线和波谱图,风窗净、风速稳定(0.4 m/s),条干CV值由2.5 %降为1.9 %。

图1 冷却不良的不匀曲线和波谱图

图2 侧吹风速度调整后的不匀曲线和波谱图

2.5 预网络问题

给多孔细旦POY丝加上适当的网络节,对降低后加工难度有重要意义。因为一方面可增加集束,防止退卷时单丝间缠结而发生断裂,另一方面可防止后加工因丝条发散而被导丝器刮断,并确保在摩擦盘处的顺利加工。关于网络器的加装位置有多种形式:可以在第2导丝盘下至卷绕头上方;亦可以在热辊GR1、GR2之间,通过调整超喂实现对网络时丝条张力的有效控制,并得到良好成形的卷装。本次试生产的预网络器安装在甬道口下,空气压力为4.9 N/cm 2 。该预网络实际上起匀油作用,真正的预网络待用其它方式进一步实施。

2.6 纺速宜低

纺83 dtex/72 f POY丝,单丝承受的最大应力降低。因此,试纺期间,降低纺速至2 800 m/min左右,以降低纺丝应力,提高纺丝稳定性,减少断头。测定的实际纺丝张力为:纺丝25 ~ 30 cN,卷绕10 ~ 13 cN。

2.7 POY加弹生产50 D / 72 f的DTY

目前使用多孔细旦丝的织物,绝大部分为外单,所染颜色多为敏感色,对布面染色一致性、平整度、手感等质量要求非常高,多孔细旦丝其染色性能、退绕性能、断裂强度与常规丝相比有很大的变化。所以加工速度和拉伸倍数要低,以缓解过多的毛丝和断头。如果毛丝严重就会影响下游的织造效率,但牵伸一定要足,另外僵丝是绝对要避免的。为满足高速织机的加工需要,采取的措施如下。

1)用适当PU盘加工,同时应通过调整加捻张力F1和解捻张力F2来增加假捻过程的稳定性,使F1 / F2在1.0 ~ 0.7;

2)注意调整第1热箱温度t1与第2热箱温度t2,t1在180 ~ 190℃,t2在130 ~ 155℃,降低残余扭矩和卷曲收缩率;

3)注意网络的均匀性与网络点的牢度,网络点不要太长。实践证明,根据网络器的特性,适当控制第3罗拉对第2罗拉的速度比率(OF2),保持空气压力在13.72 ~ 17.64 N/cm 2 ,就可以达到工艺要求;

4)卷装成形应增大卷绕张力,使初始卷绕张力达到1.47 ~ 1.96 cN,要注意不能出现凸肩和鼓肚,还要避免纸管附近丝层松软,保证织造退绕顺利。

3 结论

1)在我厂常规装置上选择适宜的纺丝温度、速度、组件滤材和适宜的喷丝板,就可以纺50 D/72 f细旦丝。

2)冷却成形需要匀冷,要选定合适的吹风条件,加弹工序要确保加工稳定性,通过工艺调整保证后道工序退绕顺利。

3)随着涤丝市场竞争的加剧,开发生产50 D/72 f、75 D/144 f等产品以及其它差别化涤丝产品的厂家将越来越多;而涤丝生产设备投资改造、更新门槛的降低,设备已经不再是决定因素,技术、管理、开发能力才是决定因素。

4)利用细旦丝织造面料,需要涤丝生产厂家、织造厂、染整厂等三方在各环节共同配合,才能实现较好的应用效果,并减少质量投诉问题。