1梳并联技术背景

到目前为止,可以应用于实际生产的工序间联接技术有:清梳联、卷精联、粗细联和细络联等,其中真正实现自动化、连续化和联合化“三化”的联接技术只有清梳联工程,其他工序问的联接技术就其产品的物流方式来说,仍是一种不连续的过程。

在前纺,有关棉条生产的工序基本上仍一直沿用传统的棉条物流方式,如从梳棉工序到并条工序的产品衔接过程是断续的、依赖人力完成的。其不仅多耗费用工量、多占用厂房空间,而且由于棉条经过条桶的盛放、周转和卷装释放以及人为因素的介人,对纺纱质量会产生多方面不利的影响,给生产管理带来不便。

有关梳并联的研究早在二十多年前就有所记载,也许由于单机可靠性、运行稳定性和控制方面诸多问题以及有关纺纱理论的束缚,最重要的是联接后生产效率低的致命障碍,梳并联的研发一直没有有效的进展。

近年来,德国特吕茨施勒尔纺机公司(Trutzschler)、瑞士立达公司(Rieter)和意大利马佐里(Marzoli)公司等先后推出了与梳棉机配套的连体式条子牵伸机IDF(Integrated DraftFrame),其将梳棉机输出的棉条在未作圈条成形的情况下,直接连续地输送给组合式条子牵伸机,单根棉条由组合式牵伸机小倍率的牵伸后被圈条成形盛放在条桶中,供下道工序使用。这种将单根棉条供给组合式牵伸机进行无并合和小倍率牵伸的工艺,只能减轻棉条的定量和小范围地使纤维伸直平行,不能达到并条机将多根棉条并合后再牵伸所具有的如下纺纱效果:

(1)并条机对多根棉条的并合可以有效抵补棉条的内在不匀,包括纤维的混和不匀(如色泽不匀、长度不匀和细度不匀等)和棉条的结构不匀(如条干不匀和重量不匀等);

(2)并条机较高倍率的牵伸,可以使须条中的纤维受到很好的动态拉伸,使纤维产生更好的平行伸直效应。

因此,这种与梳棉机配套的组合式牵伸机在目前阶段一般只适用于供给转杯纺等自由端纺纱,而不适用于环锭纺等纺制较细号纱和较高品质要求的纺纱工程。

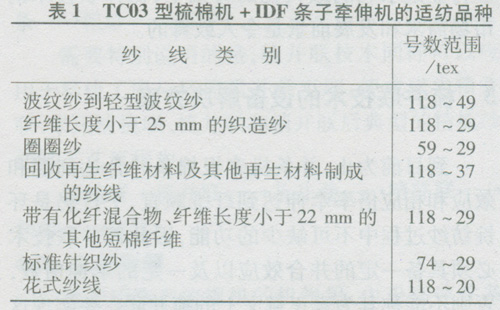

表1是德国特吕茨施勒尔纺机公司对IDF连体式条子牵伸机用于转杯纺时适纺品种的应用建议。可见其主要用于纺制较粗号数的纱线和对条干要求不高的各种花式纱线。

2梳并联技术的价值

梳并联技术可以把梳棉与并条工序的生产过程有机联合起来,在完成多根棉条并合和较高倍率牵伸的情况下,实现两个工序间自动化、连续化和联合化的生产。具有减少用工量、节省厂房空间、节省棉条盛放容器、杜绝棉条经条桶的盛放、周转、卷装释放以及生产过程中每桶棉条的人工接头和满桶棉条的随机无序使用等人为因素介入对棉条质量的不利影响等特点。梳并联技术的应用将会给纺纱生产的前纺工序带来一场革命,对产量、质量、成本、工艺理论和实践、生产管理等产生一系列的影响。

梳并联技术具有以下几方面的优势特征:

(1)产品在梳棉一并条工序连续流水生产,棉条不调向,产品无工艺接头;

(2)省却生条周转盛放的容器,杜绝由容器频繁周转使用带来的品质损害;

(3)在梳棉一并条工序间省却一道操作工序,从而省却生条的换桶、存放、人工搬运等,节省操作工费,减少人为差错;

(4)并条机部分省却机后的条桶阵列以及备用条桶,减少空间占用;

(5)可以利用加重生条定量的方法,实现梳棉机的产量提高、梳棉机前部张力牵伸的合理减小和生条输送的有利化;

(6)优良的可操作性,生产操作与传统工艺基本等同。

梳并联技术的应用主要为纺纱企业在以下几个方面获取效益:用工、容器和空间的节省,品质上变异和意外因素影响的减少,管理上的便利等。用工的节省和管理的便利是纺纱企业在工本降低和管理进步方面所追求的重要内容。因此,在纺纱行业追求利润最大化的背景下,梳并联技术的市场需求和发展前景是令人鼓舞的。

3梳并联技术的设备解决方案

到目前为止,并条机多根棉条并合达到混和效应和相应倍率牵伸达到纤维顺直、平行仍是环锭纺纱过程中不可缺少的功能,因此梳并联技术必须具备一定的并合效应以及一定的牵伸倍数,否则不能称其为真正意义上的梳并联。要实现这两项基本功能,还是要运用数台梳棉机(如4台~8台)供单眼并条机的机组配合。实现这种“多供一”的梳并联必须解决一些关键问题。

3.1并合问题

数台梳棉机输出的生条能连续不断地输人单眼并条机进行并合牵伸。为了达到并合的目的,梳并联系统应该采用多台梳棉机与一台并条机相联,组成“多供一”的梳并联机组。由于机组比较庞大,而且各单机之间又有一定的间距,因此梳棉机输出的生条要经过较长的距离才能到达并条机的牵伸区域。这可以应用主动式棉条导送装置如多导辊或输送带的导送形式,将来自各台梳棉机的生条汇合起来,在保持生条原有形态的情况下,喂入并条机。显然这样的梳并联系统中,采取单眼形式并条机比较适宜。

3.2产量匹配问题

数台梳棉机输出的生条总量与单眼并条机输出的半熟条总量要相匹配。

并条工序是现有前纺工序中的一个瓶颈,虽然现代化的并条机出条速度已大幅提高,但梳棉机的产量也在提高,因而单眼并条机输出的产量仍可能低于6台~8台高产梳棉机的产量。这是梳并联机台配置中需要考虑的因素。在目前技术条件下使用单眼高速并条机与4台~6台梳棉机相联。设高速并条机出条速度为600 m/min左右,梳棉机出条速度为100 m/min,则一眼并条可与6台较低产量的梳棉机相匹配,如果梳棉机出条速度为150 m/min,则一眼并条可与4台较高产量的梳棉机相匹配。

3.3梳并联系统的正常运行问题

梳并联系统中任何一台梳棉机的断头停台不影响机组的正常运行,这是梳并联技术方案能否实现的关键。一种创新的设计称为“缓存式多供一”方案,即是在梳棉与并条的联接环节上,加入棉条缓存机构以缓冲和隔离单机断头停台对系统的影响,这样可以使整个机组的理论效率等同于并条机的运转效率。

“缓存式多供一”方案的配套设备为:梳棉机、专用圈条器、动态储存器、主动式高架棉条导送装置、断条及运行状态控制器和单眼高速并条机。“缓存式多供一”的核心在于对梳棉机输出的棉条进行动态储存,有效地解决了各台梳棉机短时停机对整个机组效率的影响,在两个工序自动化、连续化和联合化联接的同时隔离了前道工序对后道工序的运行牵制,实现棉条供需的动态平衡,从而提高机组效率。因此,“缓存式多供一”方案也许是梳并联技术方案能够实施和高效率运行的最佳方案。

3.4棉条动态储存器简介

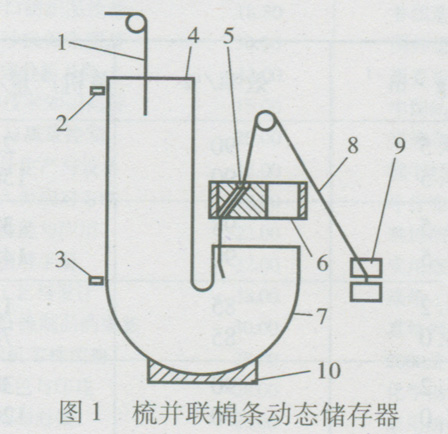

图1所示的棉条动态储存器为梳并联技术的典型方案。在图1中,从梳棉机输出压辊9处输出的棉条8经自转加公转的行星式圈条器6的圆周状圈条后,输出的棉条5圈状叠层圈放在横截面为圆形、纵截面为“u”形薄壁管道的棉条动态储存器的人口侧7,随着圈条的继续,棉条在压力作用下,沿桶壁不断地向前移动,在“u”形管道底部完成180°倒向,然后由下而上移动,进入并动态储存在“u”管形棉条倒向和动态储存器的出口侧4,圈状棉条的头端1可从棉条动态储存器出口侧4上部连续引出,经主动式棉条导送装置输送到并条机。“u”管形棉条倒向和动态储存器为不对称的“u”形管道,其出口侧4高于人口侧7。棉条倒向和动态储存器直接或通过支架10间接固定在地面上。棉条倒向和动态储存器出口侧4的外围装有棉条储存量上限监测器2和下限监测器3。在上下限监测器2、3的安装位置,动态储存器出口侧4的壁上开有透明的监测孔。储条上下限监测器2、3采用反射式光电接近开关,透过棉条动态储存器的出口侧的透光孔监测棉条储存量。储条上下限监测器2、3输出信号的功能为:棉条储存量上限监测器2用于控制梳棉机的满桶自停和报警;棉条储存量下限监测器3用于控制并条机的缺条自停和报警。

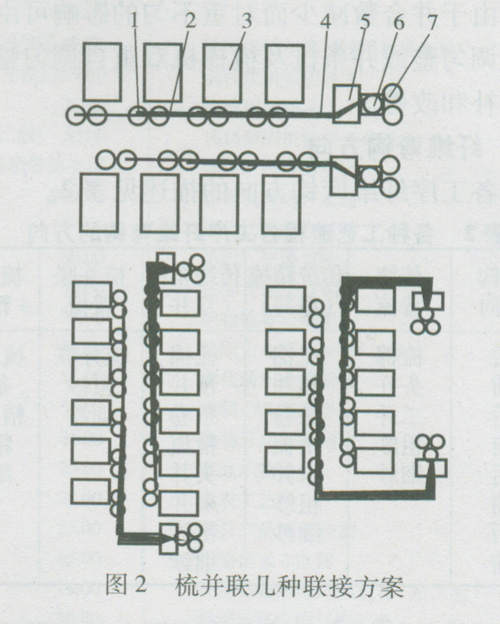

图2为梳并联机组中梳棉机与并条机的几种联接方案。梳棉机3输出的棉条由圈条器2圈放在动态储存器中,从动态储存器出口侧1引出的棉条经主动式导条装置导送汇合4,经并条机5多根棉条的并合和较高倍率的牵伸后由圈条器6圈放人条桶7中,实现梳并联机组的功能。

梳并联技术的实施也依赖于配套设备,如新型梳棉机、单眼高速并条机及自调匀整技术的发展和完善,在当前梳棉机和并条机技术进步的基础上,单机可靠性、运行稳定性、高速高产及自调匀整对品质的改善已为梳并联技术的应用打下了良好的基础。

4梳并联技术的工艺解决方案

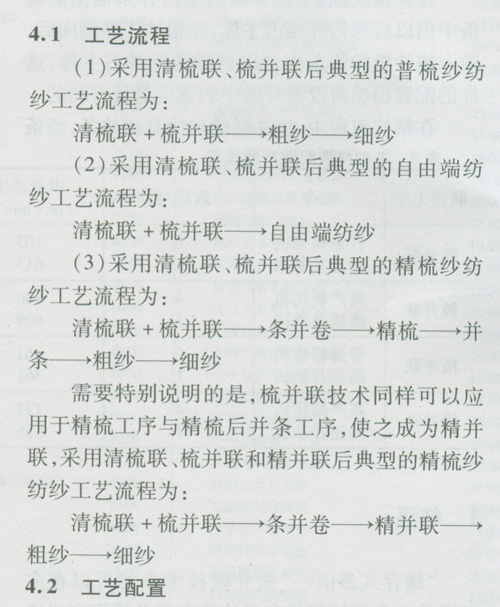

4.1 工艺流程

4.2工艺配置

在使用高产梳棉机的机组里,由于高速并条机产量的制约,生条的并合数可能配置成四根左右,为了更好地在并条牵伸中平行伸直纤维和尽可能地消除弯钩纤维,可以加重生条的定量,同时加大并条机的牵伸倍数至6倍左右。这样与传统的并条牵伸工艺比,虽然并合数减少,但须条中纤维的总量保持等同或接近,从而不降低并合与牵伸对须条中纤维的混和及平行伸直效应。

由于并合数减少而对重不匀的影响可由并条机自调匀整或并条机及梳棉机双重自调匀整功能来弥补和改善。

4.3纤维弯钩方向

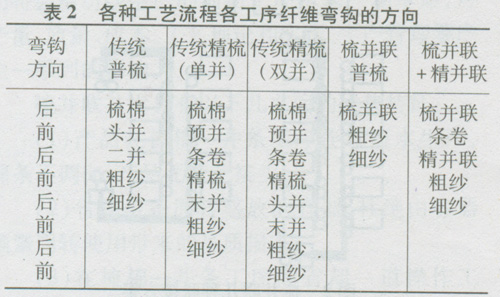

各工序纤维弯钩方向的描述见表2。

从梳棉机输出的生条在不调向的情况下直接输入并条机对消除生条中纤维的后弯钩是十分有利的。

在普梳流程中,梳并联的单道并条输出的棉条中仍以后弯钩纤维占主体,经粗纱工序倒向后,输入细纱机的须条中也以后弯钩纤维占主体,这样的配置仍然对改善纤维中的弯钩是最有利的。

在精梳流程中,梳并联输出的是预并条,经条卷工序倒向后,输入精并联的棉条中仍以后弯钩纤维占主体,预并条和精并联的并条牵伸对顺直纤维的后弯钩是有利的。经粗纱工序倒向后,输入细纱机的须条中也以后弯钩纤维占主体,这样的配置仍然对改善纤维的弯钩是很有利的。

4.4生产管理的适应

4.4.1机组产量适配

由于机型、状态和维护等因素,各种单机的运转效率有所不同,机组产量的配置必须顾及单机效率、动态储存器容量、并条机输出定量、输出速度等因素,才能平衡好机组的产量和效率。

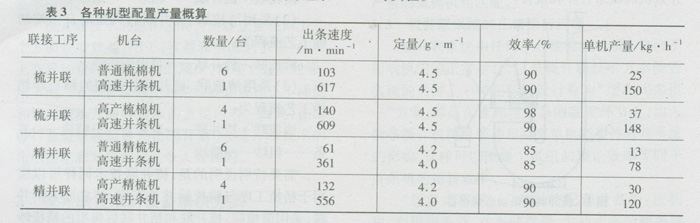

各种机型机组产量的概算见表3。

4.4.2运转操作管理

由于省却了条桶的更换、运送和棉条的工艺接头,实现了工序问的自动化、连续化和联合化联接,因此,如果原棉条件和设备状态良好的话,用工量将大为减少,运转管理更为便利。

除此之外,还有挑战我们观念的纺纱理论、工艺实践和管理策略的革新,其包括纤维弯钩方向的配置、并合数理论、棉条定量与牵伸倍数的关系以及机组产量的平衡等等。作为一种革命性的创新,它的成功和完善有赖于我们不断地进行探索与实验。

5 结语

“缓存式多供一”梳并联技术方案可以在多根棉条并合和较高倍率牵伸的工艺条件下完成梳棉与并条的联接,实现梳棉工序与并条工序间生产过程的自动化、连续化和联合化。上述“缓存式多供一”梳并联技术方案已申请了多项国家专利。在沉寂许多年后重新探索梳并联技术的可行性,是因为随着纺机的各项技术进步,梳并联技术方案已具备了实际应用的条件,但在纺纱理论、工艺实践和管理策略等方面,还需不断进行探索;在技术与观念方面,还需要不断进行创新。