[关键词]紧密环锭细纱机、纺纱、三角区、凝聚作用、异形负压吸管、输出上罗拉、网孔式滚筒、微孔皮圈、毛羽、飞花、强度、耐磨度。

1999年巴黎国际纺织展览会上展出了生产紧密纱的环锭细纱机,有德国绪森公司、青泽公司、瑞士立达公司等。紧密(compact yarn)也叫凝聚纱(condensed yarn)或称压缩纱(compressed yarn)。紧密纱可与普通环锭纱双股线及同支精梳纱的强力相比较,由于紧密纱的单纱强力高,可适当减少纱的捻度,改进织物手感;减少纱线毛羽,改进织物印染效果。对紧密纱的纺纱技术分述如下:

一、传统环锭纺纱的缺点:

在传环锭纺纱牵伸装置中,予牵伸区的牵伸力将纱解捻,经主牵伸区的牵伸,将解捻后的纤维束拉细到所需要的细度,并使纤维束呈现一定的宽度,这时纤维束中纤维之间的抱合力基本消除,因此,在离开前罗拉钳口处的纤维完全呈松散状态,在到达加捻点之间的一段距离中形成一个纺纱三角区,在纺纱三角区中纤维几乎完全失控。纺纱三角区边缘纤维在加捻之前,会脱离主体形成飞花或纤维一端被捻入纱体,另一端形成毛羽,因此,纺纱三角区对纱线表面毛羽的形成及产生飞花有重要影响,据测约有85%的飞花是纺纱三角区产生的,纱线上的毛羽也主要是因纺纱三角区存在而形成的。

在加捻过程中纤维受纵向张力作用,纺纱三角区外侧的纤维受的张力最大,三角区中间的纤维所受的张力较小,因此,加捻后的细纱中纤维受到的预张力并不均匀一致。使下游工序的加工以及最终产品在承受张力负荷时预张力大的单纤维会首先发生断裂,由此可见纱线的断裂强力并不能发挥纱线中所有纤维的作用,使纱线断裂强力达不到应有的水平。

此外在加捻过程中,从纺纱三角区散落的纤维不仅影响纱线的物理性质,而且也影响了纺纱的制成率。对如何缩小或消除纺纱加捻三角区问题,要确立两项原则:一是使收缩三角区的作用必须保持达到前罗拉握持钳口线;二是收缩力必须仅仅在牵伸过程完成时及时有效的出现不会产生负作用。经反复研究,终于在细纱机上完成了消除加捻三角区而又符合上述两原则的技术突破,实现了紧密纱线的纺纱。

国外瑞士立达公司、德国绪森公司、青泽公司及MAL公司等研制成新型环锭纺纱机,成功的解决了上述普通环锭细纱机纺纱质量问题,将普通环锭细纱进行适当改进。增加了对从前罗拉钳口到加捻点的纺纱三角区纤维的控制,从而消除了纺纱三角区,生产新型高质量的紧密环锭纱(compact yarm),以瑞士立达公司的com4紧密纺纱技术及绪森公司EliTe紧密纺纱技术为例分述如下:

二、紧密纺纱环锭纺纱机的纺纱技术:

1、瑞士Riefer(立达)公司新近开发研制的Com4紧密环锭纺纱技术,消除了普通环锭纱,在纱线形成过程中的缺点,使从牵伸区输出的所有纤维受到很好控制并捻入纱体,在牵伸区与纱线之间加上了中间控制机构,在这个中间区内被牵伸的纤维束一离开握持钳口即受到负压气流的控制与压缩,在这种压缩过程中纺纱三角区口已不存在,纤维束受到理想的控制,形成完美结构的细纱。

Com4环锭细纱机纺出的环锭的特性是所在的纤维相互间平行排到在一起并在纱体内形成理想的交织。假如每根纤维都对纱线性质有影响,则这种紧密纱显示出更多优点:1.改进了纱线强力及伸长率;2.极大减少了纱线毛羽;3.显著提高纱线的抗摩擦性能。

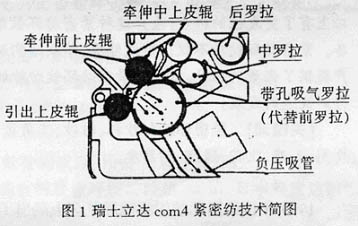

Com4环锭细纱机环锭细纱机生产紧密纱时,纤维束的压缩控制区直接与三罗拉双皮圈钳口相连接,牵伸前罗拉用带孔的圆形滚筒取代,负压的压缩空气经管道与带孔的滚滚筒相连接,气流从空心罗拉外侧经小孔进入滚筒内,纤维束从皮圈钳口握持输出后即被带孔滚筒负压气流的吸附压缩控制,在引出上回转罗拉作用下,使纤维束按滚筒表面线速度向前运动。(见图一)

引出上罗拉与滚筒之间的钳口夹持着所谓纺纱角并在钳口处形成纱线,使纱线加捻。在带孔滚筒上的两个罗拉间,纤维束受负压气流的压缩与控制,在负压气流与有一定角度的吸风口复合作用下纤维束作横向移动,使纤维束的宽度柔和地转化为成纱的宽度。

由于横截面上纤维数量很少,且无捻度,因此从牵伸区出来的纤维束强度不高,必须创造条件使纤维束完整地通过压缩区,这是十分重要的一点。

在Com4,环锭细纱机上带孔的滚筒表面很光滑,与纤维束间的摩擦系数很低,使纤维获得必要的压缩并顺利通过压缩区,机上带孔的金属滚筒材质要求很高,表面经过细微的抛光处理。

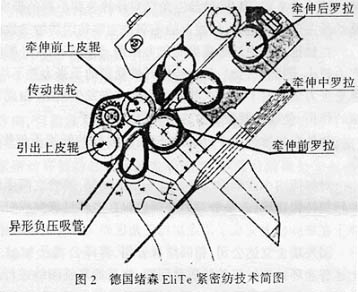

2、德国绪森公司也在普通环锭细纱机上进行了改装,在前罗拉钳口线外加装了一套消除纺纱三角区的机构,有效控制引出纤维束的运动,从而纺出毛羽少、强力高、条干均匀的细纱。绪森公司的紧密环锭纺纱技术叫EliTe。

改装后的前上罗拉与输出罗拉形成一个整体可一起拆装,这两组上罗拉由齿轮传动形成同步。加捻的张力使纤维组合达到理想的收缩,经过一对直径稍有差异的罗拉作用形成紧密纱。见图2

由于横截面上纤维数量很少,且无捻度,因此从牵伸区出来的纤维束强度不高,必须创造条件使纤维束完整地通过压缩区,这是十分重要的一点。

在Com4,环锭细纱机上带孔的滚筒表面很光滑,与纤维束间的摩擦系数很低,使纤维获得必要的压缩并顺利通过压缩区,机上带孔的金属滚筒材质要求很高,表面经过细微的抛光处理。

2、德国绪森公司也在普通环锭细纱机上进行了改装,在前罗拉钳口线外加装了一套消除纺纱三角区的机构,有效控制引出纤维束的运动,从而纺出毛羽少、强力高、条干均匀的细纱。绪森公司的紧密环锭纺纱技术叫EliTe。

改装后的前上罗拉与输出罗拉形成一个整体可一起拆装,这两组上罗拉由齿轮传动形成同步。加捻的张力使纤维组合达到理想的收缩,经过一对直径稍有差异的罗拉作用形成紧密纱。见图2

异形吸管的负压气流经过微孔皮圈将前罗拉钳口握持线输出后的纤维抓持住,使纤维紧紧的处理于压缩状态,由于吸管缝隙与纤维前进方向呈30度角,使纤维束在前进时能按自己的轴线回转,牢固的将纤维末端嵌入到纤维束中。异形管吸风缝隙可根据不同的原料及纺纱支数设计成不同的宽度,微孔皮圈的细度及微孔大小可适应任何品种及纱支。为了保证微孔皮圈的清洁透气性,并可在细纱发生断头时将接头吸起,在异形吸管尾端装有"真空吸尘器",保证机器的正常运行。另外这种微孔皮圈要经常拆下清洗,保证其清洁及透气性。

3、青泽公司生产的Einser紧密环锭纺纱机的改进部分基本上与绪森EliTe紧密纺纱技术相同,只不过带孔的皮圈不是长丝纱织造的,而是带微孔的橡胶皮卷。

三、改进后的效果(纺纱部分):

1.应用立达Com4型及绪森EliTe型等紧密纺纱技术纺出的纱毛羽明显减少,见表1

毛羽长度m/m 1 2 3 4 6 8 10

40英支毛羽数/米 A 105 15 5 6 4 1 0

B 85 10 1 0 0 0 0

80英支毛羽数/米 A 90 20 8 6 2 0

B 40 5 0 0 0 0

按以下公式改核紧密环锭纱的毛羽品质:

紧密环锭纱品质=100000/秒线捻度/米×纱的毛羽H

由于紧密环锭纱捻度可适当减少,而且纱线毛羽H值也较低,因此紧密环锭纱的品质一般在30以上,普通环锭纱都低于30。

从表1中可明显看出,紧密纺环锭纱(compact yarn)要比普通环锭纺的毛羽约减少80%,尤其是3mm及以上长度的毛羽更少,这是紧密环锭纱的一大优点,由于纱体本身光洁,为下游工序的加工生产创造了良好的条件。

2.Com4及EliTe紧密纺环锭细纱机利用压缩空气控制纺纱三角区的技术比较理想,纺出的纱线结构和质量十分理想,紧密环锭纱与普通环锭相比较,紧密环锭纱单纱强力及伸长率等特性都大大提高,细纱强力可提高5-10%。

虽然紧密环锭纱比普通环锭纱捻度低,但单纱强力及伸长率仍然很高,在实际生产中根据织物手感要求及纺纱效率选择适当低的捻度,表2为紧密纺环锭纱强力及伸长率特性的改进情况。

表2 紧密环锭纱与普通环锭纱断裂强力比较

纱支/英支 40 50 60 80

对比项目 A B A B A B A B

断裂强力 100 110 100 105 100 108 100 110

断裂伸长% 100 115 100 110 100 108 100 100

强力不匀率% 100 96 100 90 100 93 100 94

表中A-普通环锭纱;B-紧密环锭纱。

3.紧密环锭纱的条干CV%及纱波均比普通环锭纱好,经过络筒机再卷绕加工后,优点更明显,因为紧密环锭纱抗摩擦性能好。络筒后纱线质量不会变差。

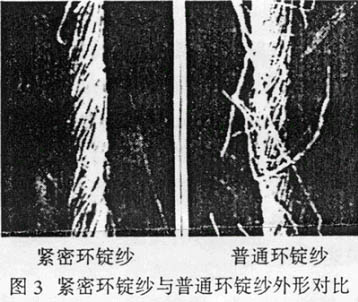

4.紧密环锭纱比普通环锭纱的蓬松度约低1/3,纱体光洁如缘,十分美观,是织造高档织物的原纱,纱体外观见图3。

5.紧密环锭纱纺纱时由于消除了纺纱三角区纺纱时很少产生飞花,使生产区飞花减少约85%,改善了生产环境。

6.紧密环锭纱纺纱时细纱断头率比普通环锭纱降低30.60%。

7.紧密环锭纱比普通环锭纱强力高5-10%。而捻度可减少约20%,一方面增加细纱产量,另方面可改善织物手感。

8.紧密环锭纱条干好、纱疵少、毛羽少、纤维在纱线中排列有序。因此可替代精梳纱。

9.紧密环锭纱强力高,可替代股线做为下游工序的原纱。

10.在生产紧密环锭精梳纱时可减少精梳落棉6-12%,而不影响纱线质量。

四、紧密纺环锭对下游织造工序生产及产品质量的影响:

1.紧密纺环锭纱(commact yarn)毛羽少、强力高、整经断头可降低30%,提高整径机效率及产量,减少人工接头工作量;

2.紧密纺纱环锭纱强力高、毛羽少,在保持经纱可织性甚至提高可织性的前提下,可节省化学浆料50%;

3.紧密纺环锭纱具有很好的可加工性,经纬向断头分别降低50%及30%,大大提高织机效率、降低织造成本。实际运转中箭杆织机10万纬断头率降低33%、喷气织机降低45%。而且在喷气织机上将传统的环锭纱改为紧密环锭纱后,织机引纬率可提高30%,可降低少浆,节约浆料。

4.紧密纺环锭纱毛羽少,可省去烧毛工序,或烧毛时可采用较快的进布速度,生产成本显著降低。

5.由于紧密纺环锭纱结构优良以及可采用较低的捻度,使织物印染及整理时,可很好的吸收染料及整理。

6.普通环锭纱织物在进行免烫整理时强力下降25%,紧密纺环锭纱强力高,能弥补这种强力损失,适应织物的免烫整理。

7.针织机上应用紧密纺环锭纱时,由于纱线毛羽少,针织机效率可显著提高,产量增加,织造时断头率低,织疵相应减少。据测,紧密纺纱线在针织机上应用时毛羽比普通环锭纱减少60%,可以免去上蜡处理,也有助于降低生产成本。

8.紧密环锭纱由于捻度可降低,因此,织物手感柔软,提高了织物风格。

9.由于紧密纺环锭纱耐摩擦性比传统环锭纱高,因此已有在经编机上应用,开发经编织物。

10.紧密纺环锭纱毛羽少,生产的化纤或混纺织物时可减少织物起球。

五、发展与展望:

1.紧密纺环锭纺织技术,由于产品广泛受到市场、消费者的欢迎,因此发展速度很快。预计西欧从2001年起以五年时间的将用紧密纺环锭细纱机全部取代现有的普通环锭纺纱机,美国、日本等发达国家以及亚太地区一些企业,对紧密环锭纺技术很重视,纷纷加快其发展。

2.为适应市场对紧密环锭纺纱技术的要求,像瑞士立达公司、已将紧密环锭纺纱技术与公司生产的最新式G33型环锭细纱机相继合,生产出K44型紧密纺环锭细纱机,德国绪森公司将EliTe紧密纺纱技术与Fiomax100型环锭细纱机结合形成FiomaxE2型长纤维紧密纺环锭细纱机,供毛纺织企业生产长纤维紧密纱。

3.绪森公司为了配合传统环锭细纱机的技术改造,专门设计生产了可将各种类型的环锭细纱机改装成紧密环锭纺纱机的另件供应纺织企业用,在原环锭细纱机基础上稍加改造,形成紧密纺环锭纱的机器,可加快对传统环锭细纱机的改造速度,节省购置整台机器的费用。

4.紧密纺环锭纺纱技术在精梳毛纺系统应用则会发挥更大的威力。由于捻度减少,在同样锭速下可提高引出速度增加细纱产量30%。等于扩大了精梳毛纺的生产能力。由于毛纤维价格昂贵,紧密纺环锭纺织技术将较粗的低价羊毛生产同等质量的精梳羊毛纱或者用同样细度的羊毛纤维生产比普通环锭细纱机更细的羊毛纱,紧密纺环锭细纱机生产的紧密环锭纱机横截面中的纤维根数约减少10%。

此外,利用紧密纺环锭纺纱技术可大大提高有用纤维的利用率,减少落棉中可纺纤维的比率,据测可以从0.7-1%减少到0.05%,提高了制成率。

总之,紧密纺环锭纺技术是今后重要发展方向,目前除了瑞士立达公司、德国绪森、青泽公司可生产K44及FiomaxE1、FiomaxE2以外,我国上海第二纺织厂已开始研制生产紧密纺环锭纺纱的凝聚系统。拟对国产环锭细纱机进行改造,加快我国紧密纺环锭纺纱技术的发展速度,尽管目前尚处于起点阶段,但由于技术改装费用低,产品品质优良,售价高。目前紧密纺环锭纱,在市场上的售价比普通环锭纱可公斤多1-3.5美元。经济效益是可观的。更重要和是消费者十分欢迎。因此,紧密纺环锭纺纱技术将得到快速发展。

参考文献:

[1]R.H Leary:"shart staple Rin spinninG"text Asia,1999-09

[2]Peter Artzt"start-staple on the way to new yam structur and better row material utilization"inter text Bullerian,1999-08

[3]"Shart-stapli:spinning mare Refinements"text world,1999-08

[4]秦贞俊"环锭纺纱机技术的新发展"纺织导报,2000-04

[5]卜佳仙译"生产EliTe聚集纱的经济优势"国际纺织导报2001-03