1 原料的选用

细特丙纶纤维细度:0.89dtex;长度:38 mm;强度:3.6 cN/dtex;伸长率:23%±3%;含油率:0.25%;比电阻:4.96X107 Ω·g.cm-3。

2 工艺流程

A002D型自动抓棉机→A013型高效棉箱→A036C型豪猪式开棉机→A092型双棉箱给棉机→A073型单程清棉机-→1181F型梳棉机→FA302型并条机→FA31l型并条机→FA421型粗纱机→FA506型细纱机→ES—PER0-M型自动络筒机

3 各工序主要参数及技术措施

3.1 开清棉工序

对于0.89dtex丙纶纤维来说,开清棉工序采用多松、轻打、少落、薄层、快喂的工艺原则。为减少在开松过程中对丙纶纤维的损伤,A036C型开棉机和A073型清棉机采用较低的打手速度,并增大打手与天平罗拉隔距;为防止粘卷,我们采用单程加装凹凸罗拉,并尽可能减少卷长。

主要工艺参数为棉卷干定量:360g/m;卷长:32.4 m;棉卷罗拉转速:12 r/min;A036C型棉机打手转速:480r/min;综合打手转速:900r/min。

3.2 梳棉工序

梳棉的重点是研究高性能针布配置。由于细特丙纶短纤维回潮率小(几乎为零),摩擦因数大,静电严重,在梳理过程中易充塞针布,造成纤维剥离转移困难,用普通纺棉针布难以满足生产要求,因此,我们在分析研究的基础上选用了无锡生产的纺细特纤维2815型专用针布,同时采用了轻定量、低速度、偏大隔距的工艺,其工艺参数为生条干定量:17.4g/5 m;道夫速度:16.8 r/min;刺辊速度:760 r/min;刺辊与锡林间隔距:0.18mm;锡林与道夫间隔距:0.13 mm;盖板与锡林之间五点隔距:0.20 mm,0.18 mm,0.18 mm,0.18mm,0.20 mm。

通过以上工艺措施,使细特丙纶生条棉结低于4粒/g,生条5m重量不匀率低于3.2%,生条萨氏条干为13.6%。

3.3 并条工序

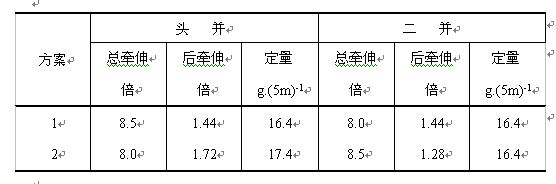

在并条工序采用顺牵伸工艺,以利于提高纤维伸直度,改善条干均匀度,头道并条机罗拉中心距采用4mmX49 mm,末道并条机罗拉中心距采用45mmX41.5mmX49.5 mm。在确定牵伸分配时,曾做过如下对比试验,其试验方案见表1, 试验结果见表2。

表1 并条试验方案

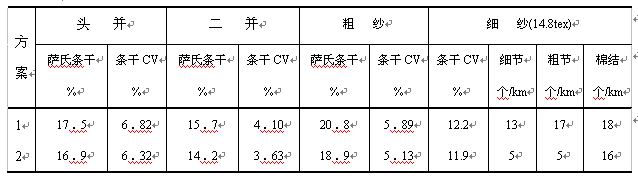

表2 并条试验结果

另外,由于丙纶纤维回潮率小,极易产生静电,在棉条输送通道易出现外层纤维漂浮、缠绕胶辊现象,针对这一情况,我们采取了措施,对胶辊表面进行了7110型树脂涂层处理,同时适当降低了车速,使这一问题得以解决。

3.4 粗纱工序

纱工序在工艺配置上仍应以进一步提高纤维在棉条中的伸直度、改善条干均匀度为原则,控制粗纱伸长率,防止条干恶化。因此,粗纱后区牵伸采用1.23倍的小牵伸,后区罗拉中心距为56mm。为控制粗纱伸长率,减少粗纱意外牵伸和毛羽,粗纱捻系数应偏大掌握,我们选用的粗纱捻系数为72。采用该工艺配置,粗纱乌斯特条干CV可达到5.13%左右。

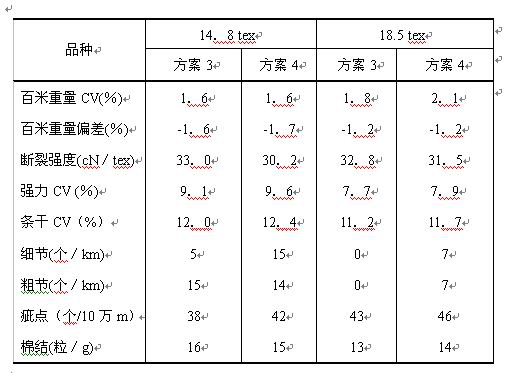

表4 细纱工艺试验结果

3.5 细纱工序

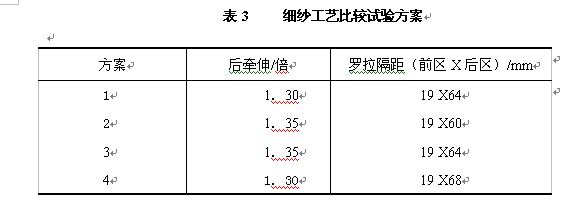

FA506型细纱机配SDDA2122P型摇架V型牵伸,由于偏大掌握粗纱捻系数,所以在细纱工序采取较大的后区牵伸和适中的后区隔距,防止粗纱牵伸不开而“出硬头”现象。细纱工艺比较试验方案见表3。

表4 细纱工艺试验结果

3.6 络筒工序

由于ESPERO-M型自动络筒机使用了电子清纱、自动捻结、单锭传动、防叠卷绕装置,并配有防静电金属槽筒,因此,细特丙纶纱在络筒工序生产顺利,成纱质量良好。