大豆蛋白纤维具有单纤细、体积质量小、高强、高伸、耐酸、耐碱、抗紫外线等特点。由于纤维截面为肾形,表面有沟槽,从而使纤维具有良好的吸湿、导湿功能。从目前开发的织物面料来看,具有柔软、滑爽、透气性好、垂悬性好的特点,既有蚕丝般的天然光泽,又有羊绒般的手感效果及保暖性。故而大豆织物具有外观华贵、舒适性好、染色性好、物理性能好、保健功能独特的功能,被誉为“人造羊绒”。并且其绿色环保概念也使之具有广阔的市场发展空间。但是,由于纤维比较柔软、自然卷曲少,也存在抱合力差、耐磨性差等特点,给生产带来了一定的困难。本文就大豆蛋白纤维下游产品生产过程中普遍遇到的问题作一些技术上的论述。

2大豆纤维的性能指标(见表1)

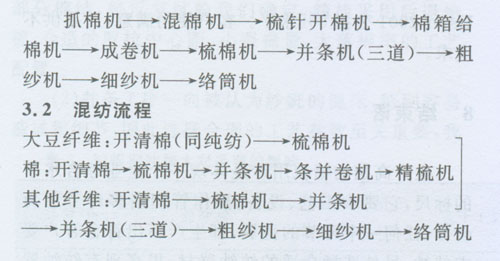

3纺纱工艺流程

3.1 纯纺工艺

4各工序纺纱要点和工艺参考

4.1纤维预处理

大豆纤维表面光滑、抱合力差,纺纱过程中静电现象比较严重。为改善其可纺性,必须在纺纱前将开包的大豆纤维散纤进行“加湿”或“加湿+抗静电剂”等适合的预处理,具体的操作和要求如下:

(1)操作要领:人工将开包的大豆蛋白纤维进行铺层,然后按一定的比例将“温水”或“温水+抗静电剂混合液”以雾状均匀喷洒于纤维表面。完毕后用布包裹进行堆仓,闷放24 h左右即可使用。

(2)预处理后要求达到:纤维回潮率14%~16%,抗静电剂含量0.4%~0.8%。

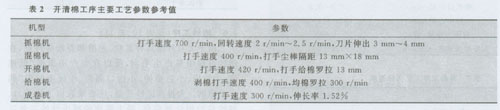

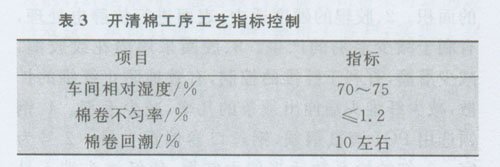

4.2开清棉工序(见表2、表3)

大豆纤维整齐度好,超长、倍长纤维和硬并丝等含量低。采用“两箱两刀”短工艺流程,执行“小束抓取、多梳少打、多收少落、轻定量、低速度、防粘卷”的工艺原则,降低打手转速,加强分梳与开松效果,减少纤维损伤。棉卷用薄膜包盖,并存放4 h~8h。

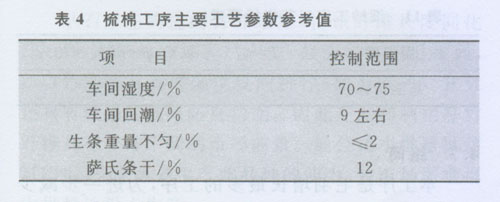

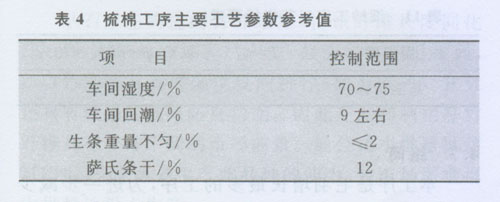

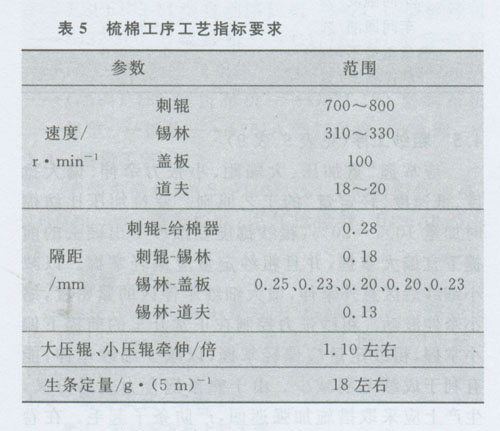

4.3梳棉工序(见表4、表5)

大豆纤维在纺纱过程中的生产难点主要集中在本工序,反映出来的问题集中在剥棉转移差造成的棉网下坠或棉网漂头、烂边;抱合力差造成的机前断棉条。所以,梳棉机的主要工艺原则是:“柔和梳理、顺利转移、轻定量、低速度、中隔距”。适当抬高给棉板,降低刺辊、锡林和盖板速度。提高锡林与刺辊的线速比。适当放大盖板与锡林的隔距,纺织缠绕锡林,充塞盖板,提高棉网的质量和清晰度。适当降低道夫速度。可采用新型化纤专纺针布,减少纤维沉淀,有利于纤维转移。非专纺车间可考虑暂时封闭三吸装置,减少纤维损失。同时建议加装皮圈导棉装置。在总落棉的控制方面,宜小为好。

4.4并条工序(见表6、表7)

大豆纤维长度长、弹性好、整齐度好,但立体卷曲少、抱合力差。所以并条工艺宜以提高纤维伸直平行度、降低重量不匀为重点。采取“中定量、中加压、大隔距、合理张力牵伸、充分并合、防缠防堵”的工艺。混纺纱要确保混纺比例,缩小台间、眼间的差异波动,以保证成纱后色差差异稳定,采用顺牵伸工艺配置,头并后区牵伸倍数和罗拉隔距偏大掌握。有利于纤维的平行伸直和改善条干均匀度,车速可适当降低,可减少缠绕罗拉和胶辊。喇叭口口径适当偏小,能约束条子,提高熟条条干。张力牵伸倍数适当放大,能使棉条卷放紧密。表面光滑,降低重量不匀,加压适当放大,并对胶辊表面树脂涂层处理或酸处理。

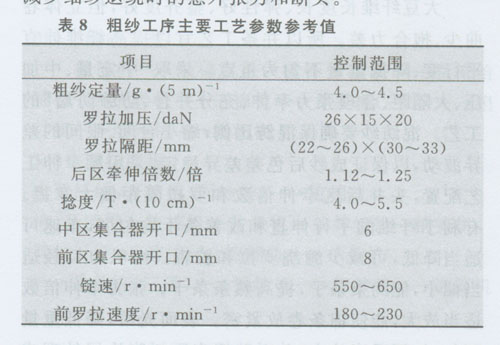

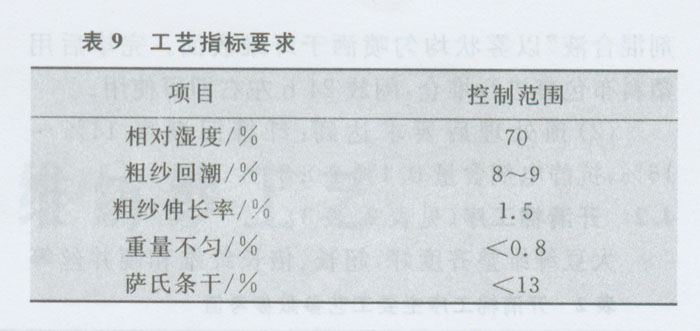

4.5粗纱工序(见表8、表9)

应掌握“重加压、大隔距、小张力牵伸、偏大捻度、低速度、轻定量”的工艺原则。罗拉加压比纺棉时加重10%~20%,粗纱捻度在细纱不出硬头的前提下宜偏大掌握,并且粗纱定量应偏轻掌握。以减小细纱后区意外牵伸,增大细纱牵伸区的紧密度,缩小牵伸波动。粗纱张力控制在正常开车的前提下偏小掌握,粗纱定量应偏轻掌握,以减少细纱牵伸,能有利于成纱毛羽减少。由于熟条抱合力差易分叉,生产上应采取措施加强巡回,严防条子起毛。在卷装方面易采取小卷装,并结合较大轴向卷绕密度,可减少细纱退绕时的意外张力和断头。

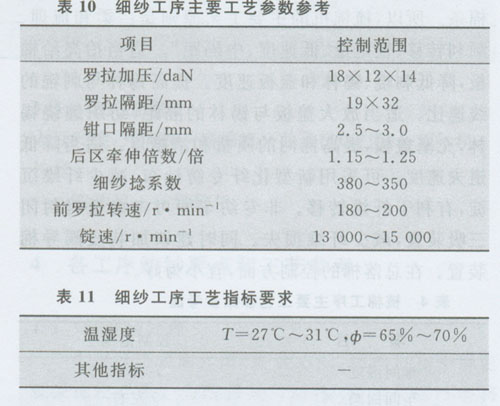

4.6细纱工序(见表10、表11)

由于大豆纤维具有柔软、光滑和蓬松等特点,在纺纱过程中易产生毛羽,所以在生产中掌握“低速度、中加压、小后牵伸、小钳口隔距、中硬度胶辊”的工艺原则。为提高成纱质量,还要采取以下措施:1、细纱前胶辊位置前移,最大限度的减少纺纱三角区的面积。2、胶辊的硬度适中,表面进行抗静电处理,有利于减少毛羽的产生。3、胶圈采用内花纹胶圈,减少滑溜,有利于纤维的控制,有效地防止纤维的扩散,减少纤维头端伸出须条的几率,减少毛羽。4、钢领选用PGl镀氟钢领,钢丝口卷偏重1号~2号为宜。5、细纱捻系数适当偏大掌握,使纤维头端不易从纱体中滑出,减少毛羽数量。6、增大罗拉压力和后区隔距。7、适当降低车速和锭速,从而降低离心力作用和静电积聚现象对成纱质量的影响。8、证导纱钩、钢领和锭子三者的同心度,减少毛羽。

4.7 络简

本工序是毛羽增长最多的工序,为进一步减少毛羽产生,提高成纱质量,

实际生产中应采取以下措施:

(1)使用好的电子清纱器,清纱参数控制适中。

(2)合理控制空气捻接器的捻接强力。

(3)采用江苏句容五金厂特制的特种金属槽筒。

(4)选择合适的络纱张力,优选张力圈,达到既不出现纱体与机体“碰撞点头”,也不出现纱线跳动的现象。

(5)络纱速度以偏小掌握为好,控制在800 m/min~900 m/min。

(6)相对湿度控制在75%~80%之间。

5 结束语

大豆纤维具有非常良好的服用性能,具有较高的附加值和广阔的市场空间。而且在纺纱生产中也有其固有的特性,所以欲将纤维制成风格独特的全新高档系列产品,还有待于社会同仁的共同关注和支持。就纺纱系统而言,虽然其可纺性已有很大的提高。然而,在纺纱品种和成纱质量方面,还需要进一步提高。以上介绍的工艺参数,还有待于各纺纱企业结合各厂实际情况进行工艺优选,并做好以下几方面的工作:

(1)加强对车间环境的温湿度控制。

(2)严把工艺上车关。

(3)确保设备运转状态,保持棉条通道的光洁。

(4)加强运转管理,提高挡车工的操作水平。

(5)加强成本意识,减少纤维的损失。