l、性能特点:

1.1机电一体化程度高,采用变频调速技术,取消了传统粗纱机的成形机构、上下铁炮及铁炮皮带自动复位机构等装置,由主电机和变频电机分别独立传动,微电脑进行同步控制,做到了恒张力纺纱,运行变频提、减速,有效防止开关车过程中的细节产生。

1.2由于大大简化了结构使得该机装配更简单,调整更方便,大大降低了故障率和由震动所造成的影响,从而提高了锭翼速度。最高工艺转速达1400r/min,最高转速达1500r/min。

1.3车面上装有三路CCD张力控制装置,实时反馈粗纱纺纱段的张力变化,通过计算机控制系统处理后,即时调整卷绕及龙筋升降变频电机速度,可保证纺纱张力基本不变。

1.4牵伸机构采用四上四下双短皮圈D型牵伸,二、三罗拉为主牵伸区,一、二罗拉为整理集束区须条在整理区中集束后进入锭翼,减小了无捻区,有利于加捻的均匀度。在主牵伸区未安装集合器,可以进一步缩小主牵伸区的浮游区,使纤维变速点更加稳定,实现了牵伸不集束,集束不牵伸,进一步提高了纤维的平行伸直度,有利于改善粗纱条干。

1.5采用悬挂全封闭式铝合金锭翼,其棉条通道为不锈钢管,内壁光滑性好。由于使用全封闭锭翼,在高速旋转中避免了如开式锭翼因气流大造成的纱条毛羽,飞花附人而形成的纱疵。

1.6具有先进的自动润滑系统,对主要传动齿轮定时、定量的自动润滑,为高速运行提供了保障,少了磨损,降低了噪音,减轻了保养工人的劳动强度。

1.7机上装有对牵伸区进行往复巡回的吹吸风小车装置,吸除上清洁器刮下的积花并吹走车面上的落花,保证了纺纱通道的清洁,从而减少和杜绝了疵点纱的产生。

1.8工艺调整简单,通过触摸屏进行参数设置,同时可显示有关技术参数、产量、设备运行状态及设备故障,真正实行了人机对话,直观快捷。

2、纺纱实践:

2.1工艺分析

2.1.1罗拉隔距

牵伸为D型牵伸,集合器移到了整理区,因此主牵伸区的浮游区长度可以小些,后区为简单的罗拉牵伸,故采用重加压、大隔距的方法,由于整理区不承担牵伸任务,整理区的握持距可略大于或等于纤维的品质长度。

2.1.2粗纱定量及粗纱捻度

因所纺粗纱供应FA506型细纱机,该细纱机的牵伸能力强,又考虑到适应FA425型粗纱机高速大卷装的要求,为了减少粗纱断头和纱条毛羽,采用重定量、大捻度,这样在喂人下道工序时,可增加下道工序的摩擦力界,避免纱条产生意外伸长。

2.1.3罗拉加压

采用SKFPK一1500型弹簧摇架加压,压力较重而且稳定可靠,前、中、后各有三档压力可供选择,纺制纯棉时中档压力即可满足工艺要求。

2.1.4隔距块

根据粗纱定量及弹簧压力,在保证牵伸正常不出硬头的前提下,隔距块偏小掌握。

2.1.5后区牵伸倍数

后区牵伸主要是使条子略带张力,使纤维伸直,使须条有一定的紧密度进入主牵伸区,以利于成纱条干。因此,后区牵伸倍数应偏小掌握,后区隔距偏大掌握。

2.2工艺参数

为了合理选择粗纱的工艺参数,对影响质量的主要工艺参数罗拉隔距、粗纱定量和捻系数等作了一些对比试验,结果如下:

试验品种:JCl4.5

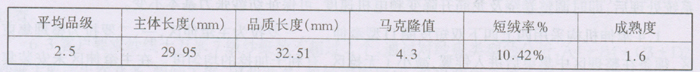

2.2.1配棉情况

2.2.2工艺流程:

FA009自动抓棉-FA105A2单轴流开棉机-FA029多仓混棉机-FAl79喂棉箱-FA116主除杂机-FAl78A-FA231梳棉机(带FT024匀整器)-FA306预并-E32条并卷-E62精梳机-FA326并条机(带自调匀整)-FA425粗纱机-FA506细纱机

2.2.3工艺试验

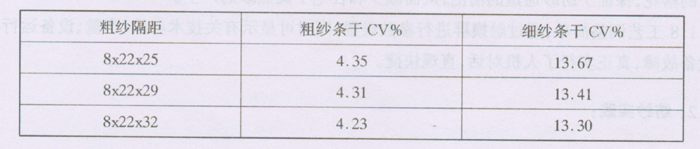

方案一、优选粗纱隔距

试验条件:粗纱细纱均为同台同锭纺纱,

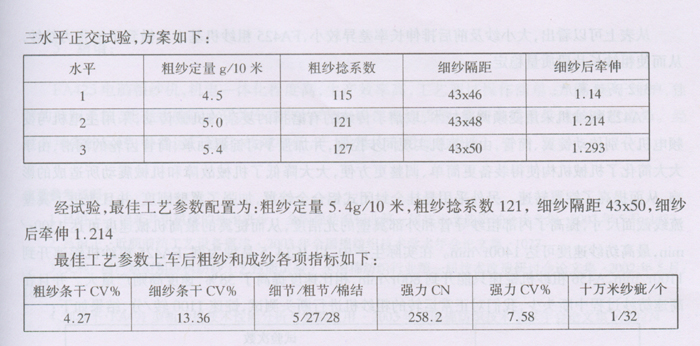

方案二:优选粗纱定量和粗纱捻系数

为了更好的保证成纱质量,对粗纱定量、粗纱捻系数、细纱隔距和细纱后区牵伸作了四因素、

经过两年多的验证,此工艺条件下所纺粗纱质量稳定,成纱指标达到了乌斯特97公报5%-25%的水平。

3、使用体会

3.1张力调整:

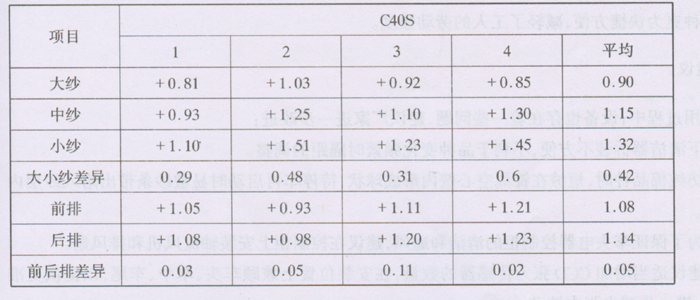

传统带铁炮粗纱机通过调整张力变换齿轮来改变铁炮皮带的每次移动量或调整铁炮皮带的起始位置来调整粗纱张力,这种调解很难做到使铁炮皮带的移动量不等来保证粗纱大中小纱的张力一致。而FA425粗纱机通过微机系统控制粗纱张力以达到恒张力纺纱的效果,并采用了前低后高假捻器实现了等导纱角,以减少前后排粗纱的张力差异。车面上有三路CCD张力监测装置,随时自动监测粗纱纺纱段的张力变化情况,反馈给计算机进行处理,即时调整卷绕及龙筋升降伺服电机速度,使张力始终处于最佳状态。在使用过程中,我们通过测定粗纱伸长率的差异验证了FA425粗纱机恒张力纺纱的效果。

在粗纱机运行正常的情况下,分别在大、中、小状态下,头、中、尾、前、后排各取2个纱,测定伸长率情况如下:

从表上可以看出,大小纱及前后排伸长率差异较小,FA425粗纱机基本上做到了恒张力纺纱,从而使粗纱长片段质量稳定。

3.2高速高产:

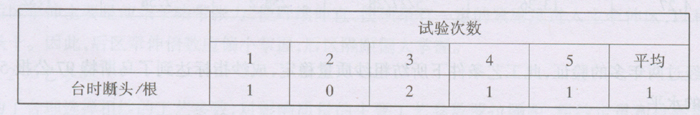

FA425粗纱机采用变频调速技术,取消了传统的有磨损的复杂的传动,采用主电机与变频电机分别传动锭翼、筒管,由计算机实现同步控制,并加强了对锭翼轴承、筒管齿轮的润滑,由于大大简化了机构使得装备更简单、调整更方便,大大降低了故障和震动所造成的影响,从而提高了锭翼转速。另外采用悬挂全封闭式铝合金锭翼,加强了翼壁刚度,并且改进了翼壁流线截面尺寸,提高了内部粗纱导管和外部翼壁的光洁度,从而锭翼的最高速度可达1500r/min,最高纺纱速度可达1400r/min。在实际生产中,以JCl4.5品种为例,FA425粗纱机锭速开到1100r/min,A456粗纱机锭速只能开到800r/min,相比速度提高了38%,速度高则产量大。并且在高速纺纱过程中断头少,我们对正常运转的粗纱机进行断头测试,锭速1100转/分,结果如下:

由测试结果可以看出,在较高的锭速下,设备状态稳定,断头率低,运转率较高。

3.3节棉和大卷装:

FA425粗纱机的粗纱卷装尺寸为Φ150×400mm,而传统的粗纱机卷装尺寸为Φ135×320mm。

大卷装的粗纱可减少细纱的换粗纱次数和断头次数,提高了细纱当车工的看台面。以Jcl4.5品种为例,使用A456粗纱,细纱挡车工值车2台半,而使用FA425大卷装粗纱,细纱挡车工值车4台,使用工明显减少。另外,由于粗纱卷装大换纱次数少,还可减少粗纱头的浪费,节约用棉。而较精确灵敏的防冒头、冒脚、防塌肩的电子控制系统,几乎可杜绝冒塌事故,减少原料损失。

3.4工艺调整方便

使用FA425电脑粗纱机,工艺调整简便、迅速,特别是锭翼速度、轴向卷绕层数、筒管参数等在生产过程中直接在触摸屏上设定,取消了传统的张力变换牙及成形角度牙、皮带轮等,使纺纱生产中改变品种更为快捷方便,减轻了工人的劳动强度。

4、建议:

在使用过程中,设备也存在着一些问题,建议厂家进一步改进:

4.1下清洁器拆装不方便,不利于品种变化频繁时隔距的调整。

4.2纺纯棉品种时,短绒在锭翼空心壁内形成球状,待停车再启动时易被纱条带出附人纱层内造成纱疵。

4.3为了保证车头电器控制柜的清洁和通风,建议在控制柜上安装轴流风机和排风扇。

4.4建议适当增加ccD张力传感器的数量,在安装位置上兼顾车头、车中、车尾,以提供更准确的数据,进一步减少张力波动。

5结语:

FA425电脑粗纱机,机电一体化程度高,生产效率高,工艺调试操作简单、方便,易于维护,独特的控制系统,能有效的防止开关车细节的产生,确保粗纱质量,是纺高质量纱线的理想选择。经过两年多的运转,设备运行稳定,故障率低,产、质量均有明显的提高。

更多并粗会议论文请点击进入>>>