“煤灰纱”主要是微细粉尘所致,“煤灰纱”现象是长期困扰纺织厂产品质量的一大难题,每年都带来很大的经济损失。尽管国内纺织行业多年来对此进行了大量研究,采取了相应的治理措施,但都不能同时满足既高效、经济,又使用维护方便的要求,因而至今还没有得到彻底解决。

喷水室能实现多种热、湿处理过程,并且与此同时还能够洗涤净化空气,所以它在纺织、烟草等处理风量大的场合仍然大量采用。喷水室有着较高的洗涤过滤效率,对粒径不小于5.0μm的粉尘可达95%,这也就是喷水室至今还在这些行业应用的另一个重要原因。但是由于造成“煤灰纱”现象的粉尘粒径大都在1.0μm以下,这似乎用喷水室治理“煤灰纱”非常困难。

利用皂洗法在喷淋水中加入洗涤剂,有人甚至直接在喷淋水池中加入洗衣粉,以增加水与粉尘之间的润湿性,并取得了一定的效果。看来用喷水室治理“煤灰纱”现象还有潜力可以挖掘,笔者就是基于此提出流体动力式超声波凝聚用于喷水室去除微细粉尘,治理“煤灰纱”的方案。

1传统喷水室去除微细粉尘的缺陷

喷水室相当于一个湿式除尘器,对于1.0 μm~5.0 μm的粉尘通过惯性碰撞、接触阻留,使得尘粒与液滴、尘粒与液膜发生接触,进而使尘粒加湿、增重后降落于水池之中或者被挡水板除去。对于粒径小于1.0μm的粉尘,由于粉尘比表面积非常大,易吸附气体在其表面形成一层气膜,因此阻碍了粉尘直接与水滴接触,使得粉尘不能被润湿后洗涤沉降。这也就是说用传统的喷水室无法洗涤掉造成“煤灰纱”现象的微细粉尘。

2流体动力式超声波凝聚喷水室去除微细粉尘的原理

为了提高喷水室的除尘效率,就必须破坏微细粉尘表面的气膜,以增加粉尘与水滴之问的润湿性。破坏气膜的方法可通过增加空气侧水蒸气分压力以及通过物理破坏来实现。此外,通过物理方法增加微细粉尘之间、微细粉尘与水滴之间的碰撞凝聚作用也能显著提高喷水室的去除微细粉尘的效率。流体动力式超声波凝聚喷水室是综合运用超声波凝聚、蒸气凝结凝聚、碰撞阻留三种方法破坏微细粉尘表面的气膜以增加粉尘与水滴之间的润湿性。

2.1超声波凝聚作用

超声波凝聚作用的除尘机理主要是基于两个过程:首先,不同大小的粉尘粒子在超声波的激励下,其运动的幅度不同,从而不同大小的粉尘出现相互碰撞。如果这些粉尘可以相互凝聚,那么由于碰撞的结果,这些粉尘就能够组成一些较大的凝聚团,为其后进一步被水滴碰撞、接触阻留创造了前提条件。对于那些粉尘本身之间不能相互凝聚的和粉尘浓度较低的情况,这样的凝聚作用便不那么有效了,这时需要引入某种能够有助于颗粒粘合成团的物质,譬如喷入水雾。其次,在声场激励下,微细粉尘的运动落后于周围流体的运动,在粉尘周围有复杂的流体绕流现象和相互作用,能够破坏粉尘表面的气膜。

超声波凝聚作用的效果取决于声波振幅、强度、频率和作用时间等因素。

2.2蒸汽凝结凝聚作用

蒸汽凝结是向含尘空气喷入饱和蒸汽,使喷水室内水汽分压力迅速增加并达到饱和。过饱和水汽凝结在含尘区内悬浮着的大量粉尘粒子上,此后就开始了以粉尘为核的凝聚、并合的微物理过程。水汽分压力的增大能使微细粉尘表面的气膜湿度增加,改善粉尘湿润性。另外由于水汽在微细粉尘表面的凝结,不仅改善了粉尘的亲水性能,而且也增大了粉尘的体积与重量,这都对粉尘的进一步捕集起着促进作用。之后,在超声波的辅助作用下,使携带着粉尘粒子的云滴和喷水室中的喷淋水滴相互碰撞、阻留进而增重下沉,得以去除。

2.3碰撞阻留作用

碰撞阻留是指依靠喷淋水作用,使含尘区内各种粒子间进一步相互并合的过程。在超声波、蒸汽凝结凝聚的作用下,粉尘的粒径增大,润湿性增强,使得捕集变得容易。这时再向含尘空间中喷射水雾,捕集尘粒,也就是传统喷水室捕尘的原理。在这种情况下,通过惯性碰撞、接触阻留,尘粒与液滴、水膜发生接触,最终被去除。

超声波凝聚在处理低浓度微细粉尘时,时间长、能耗大,且效率不高。水雾的喷入恰恰克服这一缺陷,不仅增加了气流中的粒子数量,而且较大粒径雾滴的加入,也降低了声波的最佳凝聚频率,使能耗大为降低。

3流体动力式超声波凝聚喷水室的结构

图1为流体动力式超声波凝聚喷水室的结构图。该喷水室不改变传统喷水室的结构,只是在原来的基础上增加了一排蒸汽喷排。喷排上安装蒸汽源流体动力式超声波喷嘴,这样既可以产生超声波,又可以进行蒸汽加湿,即将超声凝聚作用与蒸汽凝结凝聚作用合二为一。由于“煤灰纱”多发生于冬季,而冬季一般的纺织厂都有蒸汽源,因此改造极其方便.

含尘气流进入喷水室后.先流经第一排喷淋管排。初步被加湿后流经蒸汽超声波喷排,完成超声凝聚与蒸汽凝结凝聚后,再穿过其他喷淋管排并完成碰撞阻留作用。在该喷水室,流体动力式超声波喷嘴与流体动力式喷淋喷嘴是系统的两个最关键部件。

3.1流体动力式超声波喷嘴

产生高强度超声波的方法分为电动式和流体动力式两种。其中流体动力式超声喷嘴的声能转化效率较高,工作压力范围较宽,并且喷嘴处理量大,结构简单,工作可靠,成本较低,因此比较适合于纺织行业。当气流处于亚声速或超声速条件下,都能得到较高的声压。

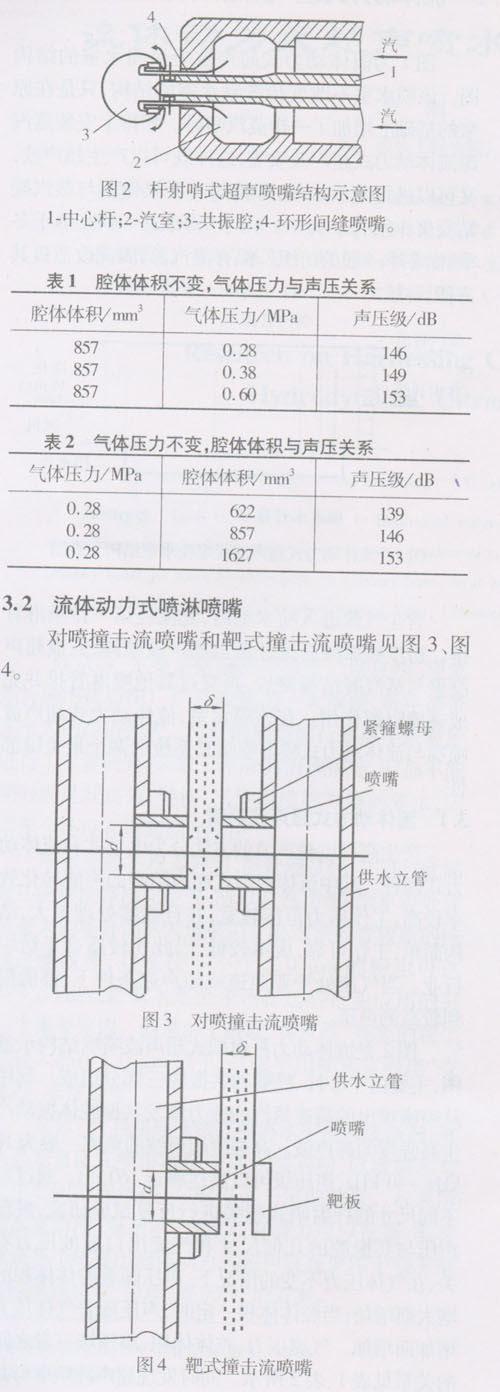

图2是流体动力杆射哨式超声波喷嘴结构示意图,主要由中心杆、喷嘴和共振腔三部分组成。利用从喷嘴喷出的高速蒸汽的冲力激发共振腔体振动产生高强度的超声波。高强度超声波的频率一般为10kHz~40KHz,声压级可以高达将近160 dB。通过对不同尺寸的杆射式喷嘴进行反复试验研究,发现声压与共振腔的几何尺寸和气流出口前的压力有关,在气体压力不变的情况下,声压随着腔体体积的增大而增加;当腔体体积一定时,声压随着气体压力增加而增加。气流压力、腔体体积、声压级三者之间的关系见表1、表2所示。同时发现超声波频率与共振腔深度、共振腔直径、中心杆直径、常湿下空气中声速等因素有关。

喷嘴是喷水室的核心构件,其性能的优劣直接关系到喷水室热湿交换效率的高低、喷淋水雾化效果的优劣、能耗的大小、日常维护管理的方便与否。我们在广泛消化吸收国外新技术的基础上,结合我国的实际情况,研制了喷撞击流喷嘴和靶式撞击流喷嘴,前者已经成功应用于北方的两个棉纺厂,后者也在江西一个纺织印染厂得到应用。

这两种撞击流喷嘴的流体动力式喷水室有着不易堵塞、安装简便、结构简单、雾化角大以及喷嘴数目少等特点,并且通过对其的热工性能进行测试来看,效率比较高。例如,当靶式撞击流喷嘴的孔径为5 mm,喷排数为3排,喷水压力为0.2 MPa,风速为2.8m/s时,此时的等焓加湿效率可以达到90%,因此从热工性能测试来看,其效果也比较令人满意。这种新型喷嘴以及喷水室非常适用于纺织、烟草等行业。

4结束语

喷水室在纺织行业普遍使用,并将继续存在。如何挖掘其潜力,去除微细粉尘,用以治理“煤灰纱”现象这块顽疾,还需要打破传统观念,对其进行技术改造,以“物尽其用”。以上只是我们做的一些前期工作,具体的实验正在进行之中,其应用效果,还有待于实际验证。