0 前言

在高档精梳特细号纱的生产中,为了改善成纱质量,提高成纱强力,满足用户需要,一般采用在细绒棉中混配一定比例的长绒棉。我公司从2000年以来先后开发生产了多种含不同比例的长绒棉精梳高档纱,产品质量深受用户好评。现就生产中有关技术问题介绍如下。

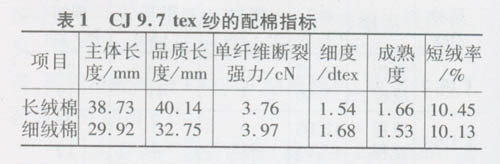

1 配棉

配棉时一般应注重长绒棉纤维的细度和单纤维强力,一般情况下选用较细的纤维以保证成纱截面内的纤维根数,单纤维强力大成纱强力也大。如纺CJ 9.7 tex纱时,长绒棉纤维细度应控制在1.51 dtex~1.60 dtex之间,单纤维强力最好不低于3.5 cN;选配细绒棉时,应注意原棉成熟度不能过高,成熟度过高,纤维较粗,但也不能选用成熟度较差的纤维,避免在清梳过程中产生棉结,降低成纱质量,故应选择成熟度在1.4~1.6之间,细度在1.66 dtex~1.75 dtex之间的原棉较适宜。我公司纺长绒棉比例为65%的CJ 9.7 tex纱配棉指标见表1。

2 混和方式

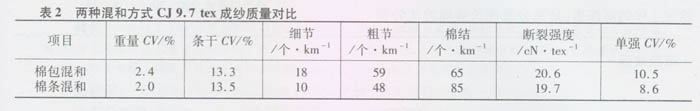

产品质量要求是确定长绒棉混纺比例的依据。混纺比确定后,要选择适宜的混和方式。常用的混和方式有棉包混和和棉条混和。不同混和方式的工艺路线、生产工艺措施及产品质量有所差异。一般情况下,长绒棉含量较高时采用棉包混和。棉包混和的优势是工艺流程简洁,生产管理方便,长绒棉利用率高,但混纺比例不易掌握,容易受到圆盘排包质量和抓棉机抓取顺序的影响。建议开清棉工序如果没有多仓混棉机时最好不采用圆盘棉包混和的方式。棉条混和的优势是混纺比例容易掌握,工艺设计针对性强,不同原料不同处理,便于质量监控,但长绒棉和细绒棉在清梳、精梳工序工艺路线分开,工艺流程复杂,生产管理难度相对较大,而且在品种设计时混纺比受到头并棉条根数的限制有一定的局限性。在配棉相同、生产工艺和管理条件一致的情况下,两种混和方式纺制长绒棉为65%的CJ 9.7 tex成纱质量指标见表2。由表2对比可以看出,采用棉包混和时成纱质量指标中的条干CV、千米棉结和断裂强度有优势;采用棉条混和时成纱质量指标中重量CV、千米粗节、千米细节和单强CV优势较大。

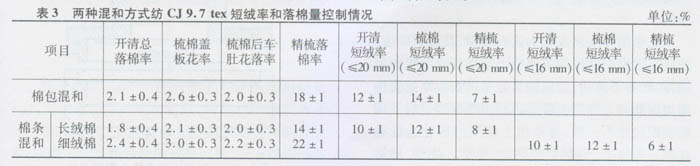

3 落棉量的控制

在清梳、精梳工序落棉量的控制是合理使用长绒棉、节约原料成本和保证成纱质量的关键。要根据不同的混和方式及配棉情况均衡安排各工序的任务,合理控制各工序的落棉量及短绒率。圆盘棉包混和,清梳、精梳工序落棉量的控制以考虑长绒棉为主并兼顾细绒棉,在保证各工序短绒率在控制范围内时,应尽量减少各工序的落棉量,同时要根据落棉含可纺纤维的多少及时调整落棉量的大小。棉条混和时,落棉量的控制要有针对性,生产中长绒棉和细绒棉的生产工艺路线不同,落棉控制的侧重点不同,在清梳工序长绒棉落棉量的控制要作为重点来控制,以减少清梳工序对纤维的过度打击而造成损伤,提高长绒棉的利用率。两种混和方式纺CJ9.7 tex的落棉量和短绒率控制见表3。

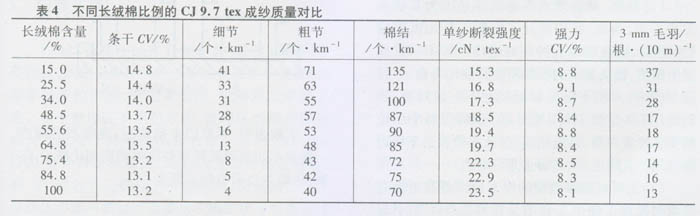

4 长绒棉比例

长绒棉的物理性能决定着成纱质量。为了探讨长绒棉含量与成纱质量的关系,采用棉条混和的方式,在原料性能一致、生产工艺条件相同的情况下,进行纺制不同比例长绒棉CJ 9.7 tex纱试验,其成纱质量见表4。

由表4可以看出,长绒棉含量不同,成纱质量有显著差异。尤其是对成纱条干CV、单纱断裂强度、千米粗细节和棉结的影响较明显,但当长绒棉含量增加到一定比例时,成纱质量某些指标的变化并不显著。

5 结束语

纺不同比例长绒棉精梳纱时,以成纱质量的要求合理确定长绒棉的比例,是降低原料成本的关键;选择较为适宜的混和方式,合理控制清梳、精梳工序的落棉率,是充分发挥长绒棉的优势和经济纺纱的关键。