一、四变频粗纱机实践中碰到的问题

四变频粗纱机不但使纺纱速度大大提高,而且也使纺纱的灵活性得到提高。但各种四变频粗纱机在棉纺厂的实际使用中,也遇到了一系列的难题。其中,如何在高速运行时消除粗纱张力的影响因素,使整个纺纱过程中保持恒张力,成为控制系统的难点。这就涉及到建立适用于各种不同的纤维品种,不同的纺纱工艺参数,不同的车间环境等各种复杂情况下的数学模型。实际使用中,这个数学模型不能太复杂,要做到容易操作,特别是在变换品种时,一般棉纺车间工艺人员通过简便的设置,就能把粗纱的张力调整到合适的状态,确保纺制的粗纱是高质量的。而研究高速情况下卷绕与粗纱张力变化的规律,四变频粗纱机为解决张力波动提供了有效基础。在棉纺厂的帮助下,通过在我公司研制的EJK211型粗纱机上进行的各种实验,对以上问题进行了一些探索,初步找到了较好的解决方法。

二、高速运转时影响粗纱张力的因素及分析

高速运转时影响粗纱机纺纱张力的因素非常复杂,通过实验,主要有以下方面:

1.纺制的纤维品种:

不同的纤维品种,粗纱张力肯定不同,纯棉、涤棉、精梳普梳、定量的大小、品种千差万别,这些都影响粗纱张力的大小。一般情况下,定量重的粗纱张力较大,定量轻的粗纱张力较小。

2.粗纱的大中小纱:

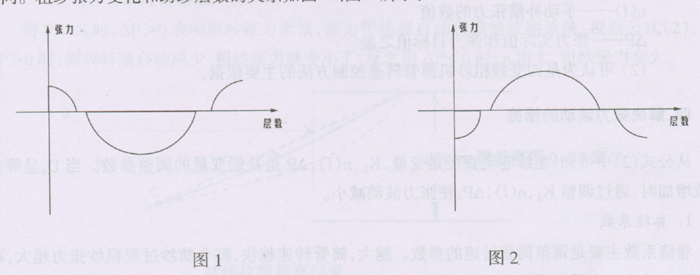

粗纱机纺制粗纱的过程中,粗纱卷绕在筒管上小纱、中纱、大纱阶段的粗纱张力是不同的。找出其中变化的规律,采取相应的补偿方法,是四电机传动变频粗纱机实际使用成功与否的关键。通过实验表明,不同品种的粗纱纺制过程中,大中小纱的张力变化是有一定规律的:一种是小纱张力大,中纱张力小,大纱张力大;另外一种正好相反。但张力大小和实际层数的关系,每个品种都不同。粗纱张力变化和纺纱层数的关系如图一、图二所示:

3.工艺参数:

粗纱的径向卷绕密度、轴向卷绕密度和捻度等工艺参数的设定,对粗纱的张力影响较大。一般情况下,设定的径向卷绕密度、轴向卷绕密度数值较大时,粗纱张力较大,反之则粗纱的张力较小。

4.锭速

锭翼的转速也是影响粗纱张力的因素之一。实验表明,相同品种时,锭翼转速高时粗纱张力较小,锭翼转速低时粗纱张力较大。

5.温湿度

棉纺车间的温湿度也是影响粗纱张力的重要原因。实验表明,粗纱机在正常纺纱时,粗纱张力会随着车间温湿度的变化而变化。温度和相对湿度上升,粗纱张力会变大,温度和相对湿度下降,粗纱张力会变小。

三、粗纱卷绕基本原理和公式分析

1.粗纱卷绕速度的公式计算如下

(1)是粗纱机筒管转速设计的理论公式。

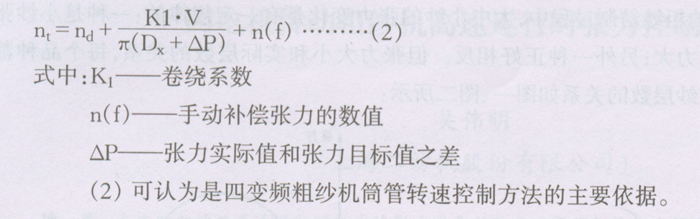

为了使理论上的筒管转速公式适应四变频粗纱机,需要在公式(1)中加入适当的工艺调整参斯和调整控制方法

四、解决张力波动的措施

从公式(2)中可知,粗纱卷绕直径是变量,K1、n(f)、△P是补偿变量的调整参数。当Dx呈等差级数增加时,通过调整K1、n(f)、△P,使张力波动减小。

1.卷绕系数

卷绕系数主要是调整筒管转速的参数。越大,筒管转速越快,整个纺纱过程粗纱张力越大,减小则张力减小。合适的值能保证整个纺纱过程中总的张力比较适中,合适的值还能把粗纱的张力调整到图1或图2的张力随层数而变化的理论状态,以利于手动补偿张力值的设定和张力传感器张力值的自动补偿。

2.手动张力补偿数值n(f)

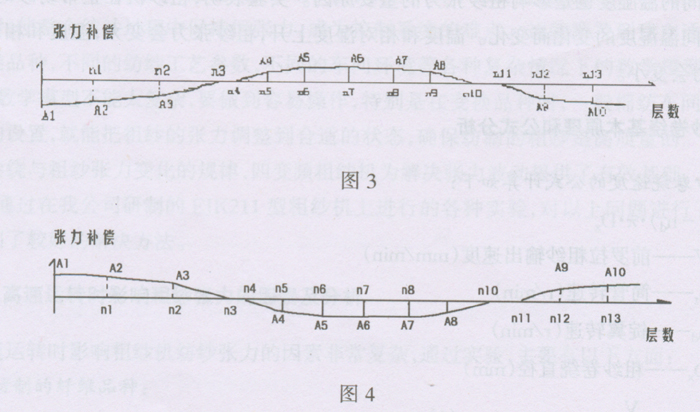

实验表明,在纺纱过程当中,光设定卷绕系数和径向卷绕密度、轴向卷绕密度是不能完全把整个纺纱过程的粗纱张力调整到良好状态的。特别是大纱、中纱、小纱之间,粗纱张力明显不同,但粗纱张力的波动变化是有规律的(见图1、图2)。针对粗纱张力的波动规律,设计了如下张力调整手动补偿曲线(图3、图4)。它可以覆盖整个纺纱过程,保证整个纺纱过程的恒张力。本曲线共有十段张力控制曲线,十三个模拟点,组成一条模拟张力补偿曲线。

3.张力传感器自动补偿

Ap是张力实际值和张力目标值之差,张力传感器的原理如图5所示。实验表明,张力传感器在粗纱张力调节中只能起局部的小范围的微调作用。它在使用上具有一定的局限性,如果依据它来调节大范围的粗纱张力,效果不好。它主要用来调节由车间温湿度变化引起的张力变化和当锭

以上解决粗纱张力波动的措施,实际在棉纺厂应用中取得了比较好的效果。特别是在更换纺纱品种时,只要根据粗纱的定量,设定工艺参数和卷绕系数,再实验粗纱在小纱、中纱、大纱时的张力补偿值,确定十三个模拟点的数值,就可以把整个纺纱过程中的粗纱张力调整到合适状态,纺制恒张力的粗纱,确保粗纱的质量。总之,高速运行时四变频粗纱机粗纱张力的影响因素相当复杂,只有通过不断的实践和实验,才能使解决的措施更加合理,四电机传动变频粗纱机也能更加成熟和广泛应用。

更多并粗会议论文请点击进入>>>