取的措施,使织造效率达95%以上。

近年,花式纱线及其织物比较流行,为了满足市场需求运用差别化异形截面、高收缩、有色、普通与粘胶纤维混纺,成功开发了段彩160cm 10.7tex×2/10.7tex×2 464.5×307根/10cm仿毛织物,成品布毛型感强,深受用户欢迎。

1 原料的选定

该产品主要用于工作装、休闲服、时装、西装等。成纱要求条干好、强力高、毛羽少、棉结少,因此精选以下纤维为作原料。

混纺比:差别化异形18%、高收缩28%、有色15%、普通19%、粘胶20%。

差别化异形及有色规格:2.4dtex×38mm。异形截面纤维能增大纱线的表面积,增强纱线及面料的吸湿、透气性能,能改善普通原料吸湿能力差,有蜡状感,以及产生"极光"的现象。

高收缩规格:1.67dtex×38ram。高收缩的应用使织物在后整理增强了活络感和蓬松性,体现出较好的仿毛效果。

普通、粘胶规格:1.67dtex×38mm。

有色颜色:咖啡色、黄色、棕色、蓝色。

2 工艺流程

LA006C清花→A186M梳棉→SDFA304二道并条→A456MA粗纱→A513MA细纱→1332M络筒→CL709并纱→倍捻→贝宁格整经机→泽尔浆纱机→JAT610-190喷气织机→整理→打包→入库。

3 工艺参数调整与主要工序质量控制

3.1 清花工序

为了保证成纱混纺比,必须加强对清花配棉的检查,做到3种原料分布合理,高低一致。考虑到高收缩含量较高,梳棉易产生静电,缠机件,在工艺上加大了梳棉工序车间温湿度,添加适量的抗静电剂。

3.2 并粗工序

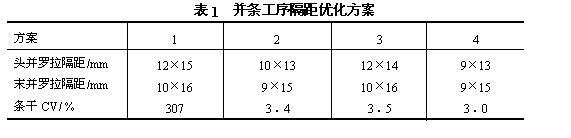

由于纤维和粘胶纤维整齐度较好,若后区隔距配置过小,纤维易在胶辊罗拉间滑移,因此,后区隔距适当放大,以减缓前牵伸力。针对段彩纱中差别化异形纤维较粗的特点,在并、粗工序进行了工艺优化,优化合理隔距(方案见表1),以适应牵伸力要求,对粗纱捻系数进行优选。

3.3 细纱、络筒工序

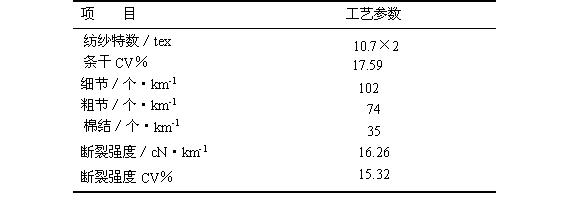

段彩纱中一根粗纱连续喂入,另一根彩色粗纱间断喂入,间断喂入色纱的长度及变化规律是由后罗拉上的缺齿齿轮的变化规律所决定的。根据面料所要求的颜色选择不同颜色纤维配比,制成色彩不同的两种A、B单纱,再进行合股织造。由于"段彩"纱的特殊成纱结构,细纱前罗拉速度适当放低,络筒工序槽筒速度适当降低, 切疵参数放大至单纱特数近l倍左右。10.7tex×2成纱质量测试结果如下:

3.4 浆纱工序

段彩纱含涤多,上浆难,浆纱质量差,织造易产生静电,综丝上就会出现纤维集结成球的现象。为了确保浆纱质量,对浆料配方进行优选,其配方如下:

PVA-1799/kg 25

Bp-05/kg 25

变性淀粉/kg 25

丙烯酸/kg 3

平滑剂/kg 2

上浆工艺路线采用高浓、低粘,浆纱侧重于被覆,浆料以PVA为主,上浆率控制在10%~12%,压浆辊的压力配置前轻后重,浆纱后上蜡,浆纱毛羽贴伏好,提高了织物的可织性。

3.5 织造工序

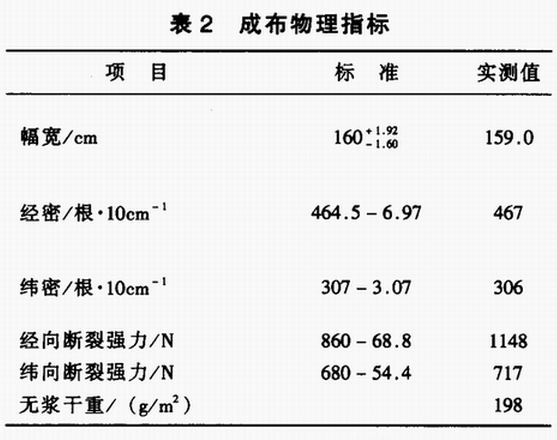

段彩纱含涤多,织造时纱线易产生静电,开口清晰度差,沉纱、三跳织疵多,断纬多,影响布面质量,布机效率下降。为此,工艺上采用低后梁、大张力,使上层经纱张力增大,梭口清晰,沉纱、三跳织疵减少。气压保持稳定,储纬器与主喷嘴引纱位置合理,减少了断纬次数,织机效率达95%以上,下机一等品率98%,入库一等品率99.5%。布面下机质量好。成布测试结果见表2。