棉纺粗纱机采用管导的方式,其纱管的卷绕速度应等于或稍大于前罗拉输出速度,使纺纱正常并保证粗纱质量。

纱管绕纱直径的变化促使筒管的转速必须随着直径的变化作相应的变速,使纱管的卷绕速度不变。由此产生传统粗纱机锥轮的使用和有关的问题。

近年来由于计算机技术和变频技术的发展,传统的机构复杂的锥轮粗纱机已逐趋淘汰,无锥轮粗纱机已得到普遍的公认和使用。无锥轮粗纱机设计的关键是一落纱中纱管卷绕转速如何科学的、正确地设定,这是计算机软件设计的依据。为此必须从理论上分析粗纱卷绕转速变化的规律和影响参数,导出卷绕转速的计算公式。

一、 粗纱卷绕速度的计算。

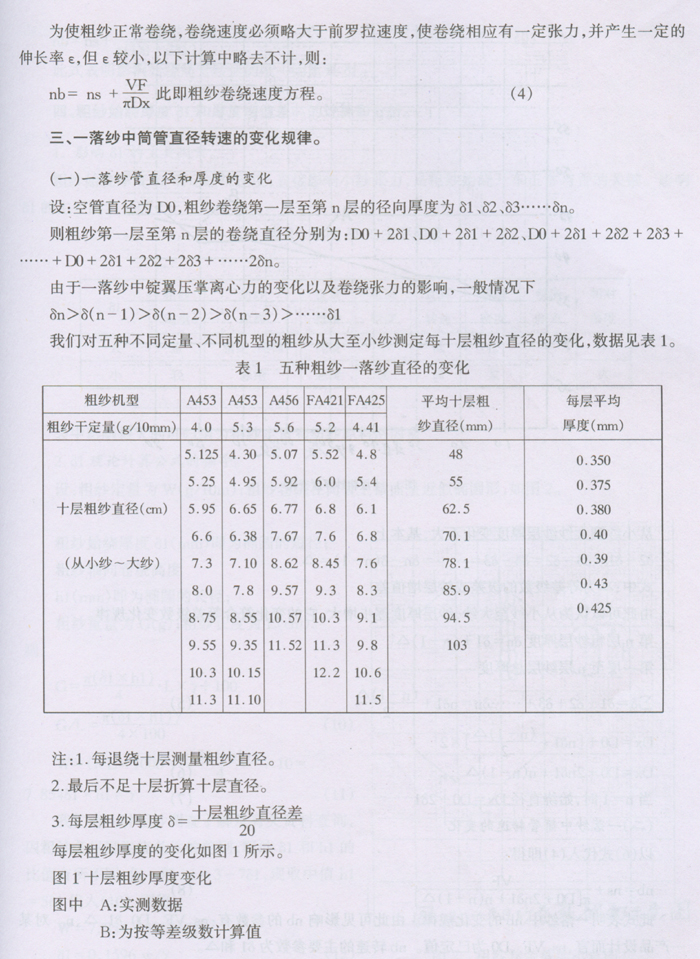

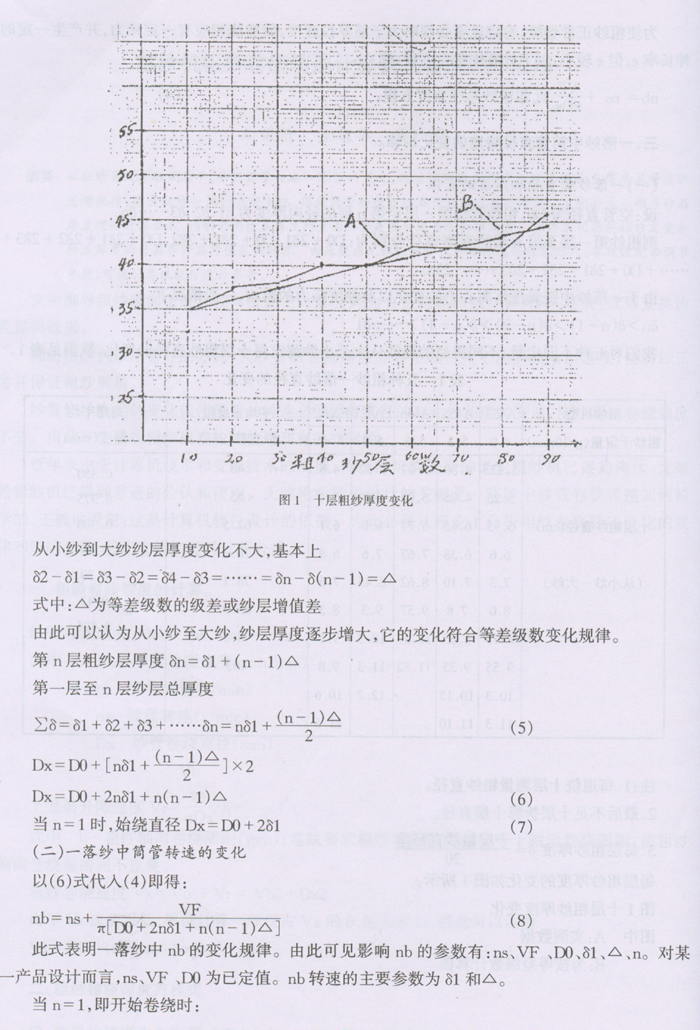

由此证明:决定粗纱卷绕厚度的主要因素是粗纱定量和粗纱密度,而后者受纺纱原料的影响最大。

3.不同w和γ、δ1的实例计算和设定。

有关资料介绍粗纱密度的γ(g/cm)纯棉为0.35—0.45,化纤混纺为0.4—0.5。根据我们调查,目前新型粗纱机因锭翼结构作了改进,正逐步推广悬挂式锭翼,锭速不断加快,卷装容量也增加较多,目前粗纱密度:纯棉为0.5—0.6;为0.4—0.5,现取中间值,分别计算不同w与δ的对照值见.表3和图3。

4.粗纱每层增值差△的设定。

△的大小受锭翼结构压掌型式影响较大,但对某一机型△影响规律是一致的。根据我们调查,△一般约为δ1的0.3-0.4%。即△=0.0035δ1

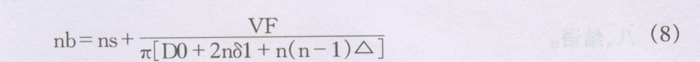

(8)式可认为是无锥轮粗纱机筒管转速计算机软件设计的主要依据。在纺纱时设定ns、VF、D0、δ1和△便可正常纺纱,其中δ1和△是可调参数,必须根据纺纱张力实际情况给予适当调整。

δ1的设定主要由w和r两因素确定,可按式(11)计算和查表3图3选用。纯纺纱可按混纺比例加权计算,如T65/C35混纺粗纱定量4.5g/10m,则

δ1主要影响始绕(小纱)张力;张力太大或太小时应减小或增加δ1。

△的设定主要影响中纱、大纱张力,张力太大或太小时应减小△或增加△。

顺便指出:目前无锥轮粗纱机普遍装有CCD张力检测调整装置,它仅起局部性、瞬时微调张力作用,加上取样代表性问题,具有一定局限性,正确设计nb变速软件才是纺纱可靠性基础。

六、有锥轮粗纱机轴向径向卷绕密度的变换齿轮的计算。

有锥轮粗纱机的纺纱张力,很大程度上取决于粗纱卷绕变换齿轮,成形变换齿轮和升降变换齿轮的大小,前者影响始绕和一落纱粗纱张力的大小。后者影响粗纱轴向卷绕密度,与粗纱张力也密切相关。然后上述变换齿轮的计算未今没有一个正确的计算公式,推荐的卷绕密度经验公式往往范围太广,生产上常需反复调试,才能确定。

本文通过数学推导得δ和h的计算,就会方便推算粗纱径向和轴向的卷绕密度,从而确定上述三类变换齿轮的齿数。

设:粗纱轴向卷绕密度(圈/10cm)为E;粗纱径向卷绕密度(圈/10cm)为F;

如图2所示,显然:

根据粗纱定量w就求得E、F,然后根据传动轮系就可正确算出粗纱机升降、卷绕和成形变换齿轮的齿轮。

八、结语。

1?由粗纱机卷绕方程式演译的一落纱筒管转速变化方程式,可为无锥轮粗纱机卷绕转速软件提供科学依据。

2?粗纱每层卷绕厚度的变化,符合等差级数规律,但增值差变化较小,一般每层增值△约为δ的0.3-0.4%。

3?无锥轮粗纱机可以输人锭翼转速,前罗拉速度、空管直径、粗纱定量、纺纱原料(特征)等参数正常运行;通过δ1和△值变化来调整粗纱张力和伸长率,确保正常和产品质量。

4?通过文中介绍计算公式可以正确计算出粗纱轴向、径向卷绕密度,从而算得常规粗纱机升降、绕、成形三类变换齿轮齿数。

更多并粗会议论文请点击进入>>>