关键词:锦纶;氨纶;空气变形丝;弹力面料;织造;喷气织机

l 原料的选择

氨纶丝常用细度有2.2、4.4、7.8和13.3 tex等,通常根据弹性织物所适应的不同需要而作选择,根据日本有关行业对弹力织物作过的分析,一般机织物的弹性伸长很小,约3%左右,而含有氨纶的弹力机织物经后整理后弹性可达到15%一45%。一般用于男士服装面料的弹性可控制在15%左右,用于女士服装的可控制在18%左右,若是双向弹力织物伸长率还可降低到12%一15%,即可满足穿着舒适性的要求。弹性伸长率在20%~40%的主要用于牛仔裤、运动衣等,弹性伸长率40%以上的强弹织物,一般用于紧身衣、健美装等。根据喷气织机的特点并结合市场面料的趋势,我们选用7.8 tex锦纶丝和4.4 tex氨纶丝构成的空变网络丝作经纱,氨纶丝牵伸约3.0~3.2倍,均匀牵伸,网络度控制在120个/m左右,经纱结合了两种纤维的优点,使织物既具有较好的耐磨性、较高的强力,又具有优良的回弹性。纬纱用粘胶纤维、阳离子长丝和花色银丝的组合,使面料更加绚丽多彩,而又不失吸汗、舒爽的本质。

2 组织及密度的确定

由于锦氨弹力织物弹性机理是利用锦氨空变网络丝中氨纶的弹性收缩而使织物经向产生较大的收缩,因此不但要发挥弹力织物优良的弹性特征,还要保证织物的外观尺寸稳定性,所以选用较松的平纹变化组织。众所周知,织物只有经过收缩之后才会具有弹性,因此密度设计不宜太高,要给织物的后整理过程留有收缩的空间,方能保证预期的弹性伸长率,尤其是经弹织物,经纱的收缩必将引起纬密的增加,纬密的确定应结合织物弹性伸长率、组织结构、织物风格和手感以及各工序参数等。根据多次试验和测试,经弹时装面料的经、纬密为360、300根/10cm左右效果较好。

3 产品规格

织物采用l/1平纹变化组织,经纱为7.8 tex锦纶+4.4 tex氨纶,纬纱为甲纬19.4 tex粘胶纱、乙纬5.5tex阳离子丝、丙纬为3.3 tex银丝.纬纱排列为甲纬31、乙纬1、甲纬2、丙纬1、甲纬2、乙纬l,上机经、纬密度为360、300根/10cm,幅宽(筘幅/成品)170/150 cm,成品面密度80.5 g/m2。

4 织造工艺

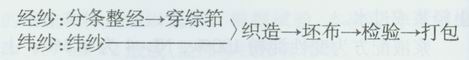

4.1 织造工艺流程

由于氨纶丝不耐高温,因此我们充分利用锦氨空变网络丝的高网免浆的特性,采用分条整经,分条整经机为国产SHGA215型,避免高温浆纱造成弹力损伤,由于经弹时装面料用弹力丝做织轴,应遵守先轻后重、各道工序逐渐递增张力控制的原则,使经纱尽量伸直,

有助于顺利织造,整经时要尽量保证筒子架上引出的张力均匀,否则影响布面收缩,不利于织造。因此,整经的张力应该适当提高到1.17 cN/tex,整经车速宜略低于常规产品,卷绕线速度200 m/min左右。

整经的操作过程也有别于普通经纱,要防止锦氨空变网络丝的回缩,尤其在落轴前2 m左右贴胶带封条,一定要贴牢、贴匀,以准确固定经纱的排列,在纱的头端还应用胶带封头,并粘贴在边盘上,再用大头针固定,以防织轴头端回缩。

4.3 穿经

采用8页综框、18#钢筘,地组织用6、5、8、7、6、5、2、l、4、3、2、l、8、7、8、7、6、5、4、3、4、3、2、1的穿法,无边组织;地组织每综穿l根经纱,2人/筘,每边30根经纱穿3入/筘,废边纱穿l_6页综,3人/筘。在穿综穿筘时需要两人操作,一人拨分综丝和经丝,另一人穿综插筘,最重要的是必须边穿边固定,若不及时扎紧经纱,很容易回缩。

4.4 织造工艺参数

采用MYTHOS型喷气织机,车速600 r/min,综平时间320°,开口量36 mm,综高105 mm,左右绞边综平时间分别为290 °、350°,左右剪切时间分别为10°、350°,后梁高度10mm,引纬时间86°,到达时间240~250 °,上机张力784 N,主辅喷气压分别为300、350 kPa。

4.5 工艺要点及技术关键

4.5.1 经丝起毛

用喷气织机织造经弹时装面料,织轴上机时,首先要将经纱全部拉直,一根根理顺,张力要均匀,否则断头率和开口不清将明显增加。其次,最突出的困难就是经丝与辅喷摩擦起毛,造成断经疵点和经纱粘缠,阻碍纬纱的飞行,严重影响效率。尽管经丝是锦氨空变网络丝,有网络、有弹性,且网络度达到了120个/m左右,但由于没有上浆,经纱抱合力和耐磨性远不及上浆丝,因此为了避免经纱被辅喷嘴刮毛,宜将综高适当提高,减小经纱张力,调小梭口,拉长后梁的距离。经调试、跟踪和分析,发现调整后梁到综框距离对消除经纱毛丝效果明显,当综高定为105 mm、张力定为784~882 N,开口量定为36 mm时,后梁从110刻度拉长到130刻度时,毛丝现象偶尔出现,调至140时跟踪观察毛丝现象消失;同时为了适应轻薄经弹面料低张力的织造,应将送经传感弹簧两端固定到第1孔位。

4.5.2 引纬工艺

由于经弹时装面料的纬纱由3种不同性质的纱线构成,因此引纬工艺各不相同,首先,根据设计要求编制投纬循环为甲纬31梭、乙纬l梭、甲纬(1# 喷嘴)2梭,丙纬(3#喷嘴)1梭,甲纬(1# 喷嘴)2梭,乙纬(2# 喷嘴)1梭。其次,根据不同纬纱的飞行特性制定引纬工艺,甲纬是19.4 tex粘胶短纤纱,其强度构成与乙纬和丙纬不同,很容易被气流吹散、吹断,且表面多绒毛,对气流的附着力强,因此甲纬的引纬气压不宜太大,应偏柔和控制,但是乙纬和丙纬都是表面较光滑的丝,与气流的摩擦因数小,飞行困难,因此只有增大气流的作用,才能满足引纬的需要,兼顾到纬纱性质的差异,制定工艺时,2#、3#主喷嘴82°~182°喷气,储纬器电磁针86°提起释放纬纱,以提供4°的先行气流吹直纬纱的头端,保证引纬顺利。90°~180°喷气,电磁针则要提前到82°提起放纱,以避免吹断纬纱头端,造成“百脚边”现象。主喷气压设定为300 kPa后,还要注意调节各气压电动机的开度(流量调节),甲纬(1#喷嘴)35%、乙纬(2#喷嘴)42%、丙纬(3#喷嘴)80%,以保证纬纱的正常飞行。

辅助喷嘴工艺的制定同样需要根据纬纱的特性,辅喷均提前主喷10°喷气,以克服辅喷电磁阀2ms左右的延迟。引甲纬时辅喷嘴喷气区间70 °,结束时间300° ,引乙、丙纬时辅喷嘴的喷气区间90°,结束时间310°,喷气区间越长,对纬纱的握持作用就越好,但断纬现象也会随之增加,因此,引甲纬时,只要满足布面质量,喷气区间应尽量减小。

关于纬疵的调节主要是针对甲纬、乙纬和丙纬的可织性较好,均由化纤长丝组成,表面光滑、强度高,有别于甲纬粘胶短纤纱。调节措施如下:

(1)保持气流的调节,l#喷嘴(甲纬)保持气流适当降低,只要纬纱不从主喷嘴脱落即可,以免长时间作用,吹毛、吹断纬纱。

(2)剪切气流强度和时间相应减小,剪切气流就是纬纱剪切期间主喷嘴喷出的一股气流,用来阻止纬纱回弹出喷嘴,因为MYTHOS喷气织机在每次剪纬时,每个主喷嘴都会同时喷出,因此纬纱就会受到三次剪切气流的作用,很容易使甲纬在喷嘴中就被吹断,所以应该将l#喷嘴开度调小至在3~4圈,喷气时间缩短至0°~15°。

(3)EFT引纬张力缓冲装置的调节,对减少断纬也十分有益,能有效地减低张力峰值,将提前量设定为4,即提前储纬器电磁针挡纱4°制动,制动强度设定为3级。

(4)储纬器卷绕圈数一般设定为45圈左右,长丝纬纱表面毛羽少,很少出现粘连现象,而短纤纱恰好相反,要十分注意减少卷绕圈数到40左右,以增大纬纱间隙,才不会出现短纬现象。

5 后整理

染整工艺流程:翻缝→冷轧堆→短蒸漂白→热定形→染色→柔软拉幅→预缩→成品

染整工艺要点如下:

(1)弹力织物的染整不同于其他常规产品,它对各个工序的要求很高,必须检测其收缩率。根据坯布质量制定工艺,工艺的进行不是一成不变的,尤其生产新面料时,一定要做小样,以确认大批生产工艺,避免染整后与设计要求不符或不能满足客户需求。

(2)漂白工序时,切忌氯漂,要采用氧漂,因氯漂会导致氨纶丝严重损伤和弹性恢复率的大幅降低。

(3)定形工序的温度不宜太高,氨纶丝不耐高温,其软化点在205~210℃,经实验认为定形温度在175~190℃比较合适,通过定形控制好织物的弹性以及成品的缩水率。

(4)针对锦粘交织织物染色,可用还原染料或活性染料轧染法染色,染中浅色,只需染一次,可选用国际流行趋势的浅色调,如浅粉和象牙白之类,适合于春夏服饰。

6 结语

(1)弹力时装面料原料选择要从纱线的弹性、加工性能、产品特性等多方面考虑,尤其是弹力纱的弹性要均匀,短纤纱或花色纱的强度要能满足高速织造要求。

(2)弹力时装面料所含弹力纱线与普通纱线在伸缩性方面的差别,造成织造的难度增加,因此必须采取相应的措施,控制好纱线的弹力、经纱的开口、气流大小等,才能确保织造的顺利进行。

(3)弹力时装面料的后整理工序对设备的平整度、完好状况、清洁都有相当高的要求,一定要重视这几项工作;同时要控制好定形和预缩工艺,防止纬斜,确保面料达到符合要求的幅宽和均匀的弹性。