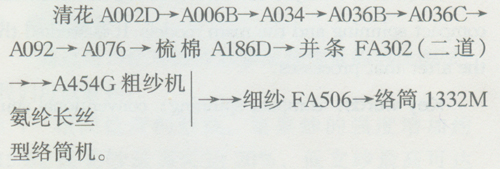

工艺流程如下:

3.2 主要工艺参数及措施

3.2.1 清花工序特点

由于原棉细度细,杂质疵点和棉结数量多,在生产中采用“小束抓取、少打轻打、精细开松、早落少碎、多松早落、多混合少翻滚”的原则,A002D打手转速降到600r/min左右,刀片伸出肋条距离调为3mm,因纤维细、刚性小、绝对强度低、易损伤,所以其它各部打手速度较普通棉纤维降低10%~15%,避免纤维过多损伤和纠缠,卷子定量适当偏轻控制,兼顾卷子成形厚薄均匀,无破洞的要求,棉卷定量为398g/m,伸长率为1.2%以下,以达到充分开松和减轻梳棉机的梳理负荷的目的。

3.2.2 梳棉工序特点

梳棉工序是纺变弹竹节纱的关键工序,因所选纤维直径较小,易产生棉结,减少生条棉结是生产的重点,据原棉性能和纱的特点,针布全部采用wFM(A)专用针布,工艺本着增加纤维转移,减少纤维平均受梳理时间和梳理次数的原理对工艺进行优化,刺滚速度调整为748r/min,锡林一刺滚转速比为2:1,各部件隔距和工艺采用“紧隔距、轻定量、低速度、强分梳、小张力”的原则,采用以上措施,纺出的生条棉结/杂质为20/40粒/g。

3.2.3 并条及粗纱工序特点

纤维细度细,须条单位截面积中纤维根数多,纤维在加捻卷绕过程中内外转移机率较高,所以纤维在牵伸中牵伸力大,并粗工序工艺设计以减小牵伸力为主,因此采用7根并合,总牵伸倍数不大于并合数,后区牵伸倍数适当放大等关键工艺措施。粗纱总牵适当偏大,粗纱捻系数适当偏大控制,粗纱定量4.58~3.86g/10m,捻系数70~78,轴向卷绕密度3.351~4.257圈/cm之间,在实际生产中要偏大掌握粗纱定量,严格控制发毛粗纱。并条机输出速度要适当降低,试验得出当并条速度由900r/min改为1490r/min时,变弹竹节纱单纱断裂强度平均下降4.37%左右。

3.2.4 细纱工序特点

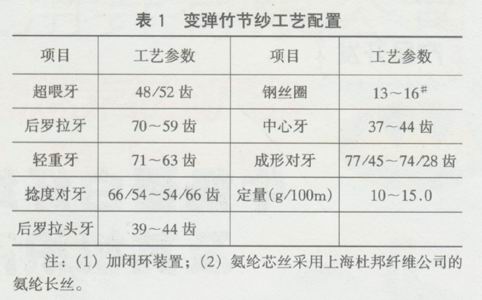

在细纱工序中,变弹竹节纱的捻度较普通同特数纱高15%~20%,相应捻系数较大,一般控制在388~360之间。细纱隔距和后牵伸倍数要偏大掌握,以避免因粗纱捻系数大而产生硬头现象。选择偏重的钢丝圈,一般较普通纱偏大几个号的原则为准。因竹节纱强力低,单强CV值较大,断头率较高,所以要适当降低前罗拉的速度;又因竹节处捻度不均匀性大,竹节处单强偏低,故竹节纱捻度要偏大掌握。其工艺配置如下:

5 结束语

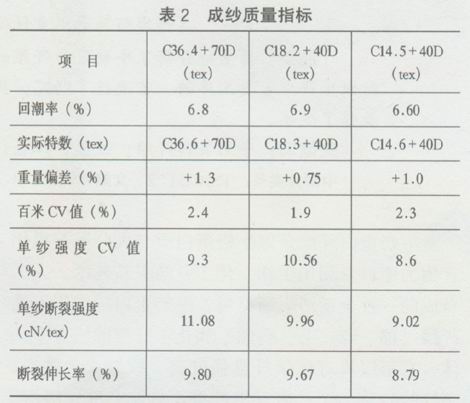

(1)加工的变弹竹节纱,质量能满足织物对独特的竹节纱式效果和良好的肤面效应的要求。采用氨纶丝与棉混纺变弹竹节纱,能根据纱线粗细、竹节长度、粗节倍数及竹节间距要求,生产系列变弹竹节纱,从而使织物具有独特的保暖性、轻柔性、立感性及手感厚重性。

(2)粗纱质量要求极高,粗纱结构状态良好,粗纱中纤维分离度、伸直平行度好,短绒含量少,干扰纤维运动的棉结杂质少,极有利于细纱机牵伸装置对纤维运动的有效控制。细纱工序在纺制竹节纱时,要合理选择罗拉隔距和后区牵伸倍数,适当偏重掌握钢丝圈重量,适当降低前罗拉速度,并提高细纱捻度,对提高变弹竹节纱质量十分有利。

(3)用变弹竹节纱可生产变弹竹节纱牛仔布等系列产品,其独特的凹凸花纹感和柔和云纹效应深受客户的欢迎,该系列产品的开发,具有广阔的市场前景,必将以其独特的花式风格及良好的服用性能为服装面料领域增添新的活力。