多层织物具有柔软厚实,有立体感、层次感的特点,适合制作床上用品、婴儿尿布等。根据市场信息和需求,我们用有梭织机开发了纯棉三层方格布,以三层组织和二上一下单层斜纹形成25.4mm大小方格,三层部分蓬松透气,单层部分紧密细腻,整体效果有凹凸感,手感丰厚柔软,吸湿透气性好,是用于床上用品的高档产品。该产品价格适中,品质优良,风格独特,投放市场后得到许多外商的青睐。

1 织物设计

1.1 原料和织物规格的选择

多层织物常用作床上用品、儿童尿布等,要求原料吸湿透气、柔软舒适、利于人体健康。为此,我们选择天然棉纤维为原料;为使织物手感柔软,外观细腻,选择经纬纱号为14.6 tex;经纬密度的选择以三层部分不能太稀疏、单层部分不致过密为原则,适中掌握;根据幅宽加工系数,为保证最终成品为153 cm和缩水率符合要求,坯布幅宽确定为169 cm。最终确定产品规格为:C 14.6/14.6 472/346 169,织物风格较好。

1.2 结合方法的选择

三层织物的基本组织是三层平纹,结合方法有单个接结点和接结组织接结法,单个接结点接结织物手感柔软程度更好一些,外观像平纹,但织物易纰裂,这在我们的试织中已得到证实。接结组织织物外观要有层次感、直体感,且能固定组织,不易发生移位,为此,我们没汁用接结三层平纹。三层部分经纬向表中里经纬均按1:1:1排列,经纬循环均为6根,经纬向接结部分应组织连续,并且接结部分的组织循环最好为三层部分的约数,这样可以减少综框的数量,减少织造难度。为此,我们选择二上一下左斜纹为接结组织,二上一下斜纹也可用作边组织,但为了防止成品卷边只需变化斜纹方向,调整穿综顺序即可。如此设计既能固结组织、防止位移,又能使组织连续、布面外观良好,还能减少用综数量,降低织造难度,为顺利生产打下良好的基础。

2 生产中存在的问题及采取的措施

2.1 整经工序

整经工序采用1452C-180型整经机。三层方格布经向密度较大,为保证开口清晰,整经工序必须保证张力尽可能均匀,减少松经,张力圈配置采用分段分区配置,严格执行上机工艺,挡车工及时巡回,确保张力圈转动灵活,及时检修伸缩筘筘齿,使筘隙均匀,保证机上纱线排列均匀,防止经轴表面凹凸不平和软硬边疵点,确保经轴质量。

2.2 浆纱工序

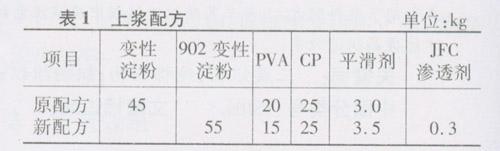

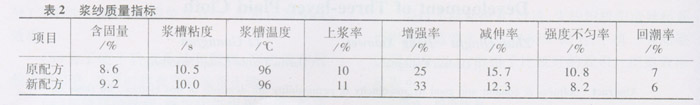

浆纱工序是生产关键。G142D-200型浆纱机的上浆形式为单浸双压,烘燥形式为热风喷嘴式,烘燥效率较低,适用于纱号在14 tex以上、总经根数不大于7000根的品种,对高密织物的上浆不太合适(该品种的总经根数达8060根)。对此,我们进行了技术改造,在烘房前面加装了三个直径为50 cm的烘筒,提高了烘燥效率,并借鉴高压上浆工艺,进一步调整了调浆配方,用902低粘度变性淀粉代替原变性淀粉,在保持原粘度的基础上提高浓度。加入适量的渗透剂,利于渗透;加大压浆力,降低压出加重率,提高车速,增大上浆率。提高浆纱挡车工操作技术水平,加强处理断头和其他意外情况的能力,确保浆轴质量。上浆配方见表1,浆纱质量指标见表2。

从表2可以看出,新配方优于原配方,浆纱质量良好,好轴率达88%以上。

2.3 织造工序

三层方格布在GA615-180型复动式多臂机上织造,因综框较多,各片综上的纱线因交织点不同张力不一致,导致开口不清,纬缩、经缩疵点较多,由于纬密高,经纱摩擦较大,经纱断头也不少.对此,我们进行了技术攻关。

(1)严格控制上轴质量,绑把时绑小把,力求经纱张力一致,上轴时重点控制吊综质量,严格按照吊综的规格要求执行,尽量满足开口清晰的要求。在不致相互碰撞的原则下,尽量减小各片综框之间的距离,以减小张力差异。

(2)因织机梭口满开时无静止时间(或静止时间很短),梭口有效高度较小,应选择迟开口,才能保证梭子顺利通过梭口。经试验,我们选择开口时间为205mm,并配合低后梁高度(100 mm),减小了开口时上下层张力差异,使上层经纱不再松弛;增加上机张力,张力重锤重量由原来的8 kg增加到13Kg,减少了经缩与纬缩疵点。

通过采取以上一系列措施,布面质量良好,织机效率达94%以上,下机一等品率为95%。产品经检验符合FZ/T13005-1995行业标准。

3 结束语

纯棉三层方格布属高密织物,具有一定的生产难度,上浆工艺是确保织造顺利的关键,要选择合适的浆料配方及上浆工艺,提高纱线的渗透,增加被覆。三层方格布产品新颖独特,布面有层次感、立体感,柔软舒适,吸湿透气性好,是床上用品的首选,自投放市场后,深受消费者喜爱,有很好的市场前景。