0 前言

Richcel纤维是一种新型再生纤维素纤维,该纤维从根本上克服了粘胶纤维的缺点,秉承了该系列纤维的所有优点。Richcel纤维具有较强的耐碱性,可做丝光处理,使织物更具特色;Richcel纤维具有很高的湿强度,其优良的高湿模量使生产与服用更理想;良好的干伸长与湿伸长性能,使织物具有良好的尺寸稳定性;其光滑的圆形横截面和全芯性结构使纤维光泽好,悬垂性和滑爽感极好;较高的分子取向度和适量稳定的结晶度,使纤维具有较高的干模量,使面料有身骨、回弹性好;高吸湿性使织物具有良好的舒适感,和皮肤具有良好的亲和性;而纤维素纤维的属性,使该纤维可染性好,鲜艳度极佳,并适合所有纤维素纤维的染整工艺和染料应用;其废弃物可自然降解,绿色环保。在机织、针织服装面料、家纺等领域具有广阔的应用前景。

亚麻纤维是性能优异的天然纤维,被誉为天然纤维中的“软黄金”。传统的亚麻采用纺后脱胶和湿纺法工艺,纤维较粗,可纺性差,成纱号数低,产品档次较低。而采用先进加工技术生产的精细麻绒纤维可采用于法工艺纺纱,成纱号数和质量大大提高,精细麻绒纤维可以与棉、涤和粘胶等混纺生产细号高比例混纺纱线。

1 原料规格及产品规格

Richcel纤维的规格为1.33 dtex×38 mm;纤维规格为1.56 dtex×38 mm;麻绒纤维的长度为51 mm,平均细度8.3 dtex。纺纱规格为RichceL//麻绒58/25/17 18.5 tex。

2 纺纱工艺流程

纤维与麻纤维人工混和制条,Richcel纤维单独制条,再在并条工序进行混和。其纺纱工艺流程如F。

A002型抓棉机→A006型混棉机→A036型开棉机→A092型双棉箱给棉机→A076型成卷机→A186型梳棉机→A272型并条机(头并)→A272型并条机(二并)→A454型粗纱机→FA507型细纱机

3 各工序主要工艺参数

3.1 开清棉工序

纤维和麻纤维按60/40的比例均匀排列,因为麻纤维较硬直,在后道加工中易落,故在配料时可适当增加麻纤维比例,以保证成品配比准确。纤维和麻纤维杂质较少,容易开松,故应以开松为主,多松少打,隔距适中,速度不宜太快,以减少纤维损伤。麻纤维就其加工性能而言,难与其他纤维混和。当湿度大时,其纤维强度高,因此,开清棉工序加工麻纤维时相对湿度应加大,这样使脆性较大的麻纤维不易被损伤,同时可减少车间尘埃和飞花。或者将麻包松解,进行48 h预加湿,必要时可在麻包上喷洒少量的水分。该工序应保证混和比较均匀,若混和不匀,会造成棉卷中涤、麻混比差异大,成纱时产生色差。

Richcel纤维表面光滑、抱合力差,开清棉工序成卷较困难,与纺棉相比工艺需作适当调整。开清棉工序中应以开松为主,多松少打,并应注意保持适当湿度。

3.2 梳棉工序

由于麻纤维比纤维粗,刚性、脆性较大,抱合力亦差,梳棉宜采用低速度,大隔距的工艺,麻的脆性较大,单位时间内作用次数过多会损伤麻纤维,纤维过粗,隔距要比纺棉时大。相对湿度控制应适当,湿度太大,棉网易下坠造成断头。小漏底入口隔距应放大,太小可纺纤维散失过多。

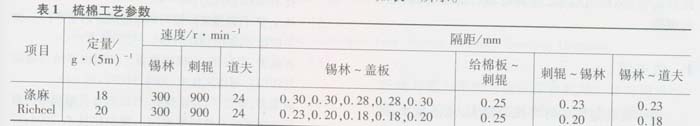

Richcel纤维在梳棉工序应采用紧隔距、强分梳、少落杂、少损伤的工艺原则,梳棉机的针布采用化纤用针布,选择合适的锡林刺辊线速比,使纤维得到充分梳理,国产设备以轻定量和低牵伸为原则,以减少棉网中的棉结。梳棉工序工艺参数如表1所示。

3.3 并条工序

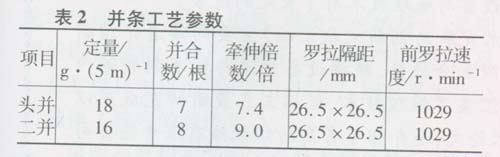

并条工序的牵伸倍数不宜过大,因为麻纤维中含有少量的胶质,使纤维具有较大的粘附性,易形成麻纤维束。罗拉隔距比一般棉型化纤稍大,前罗拉速度比加工一般棉型纤维略低。并条工序采用两道并和工艺,头并采用4根Richcel纤维条和3根涤麻条并合,二并采用8根并合。并条工序相对湿度控制在65%左右。并条工序工艺参数如表2所示。

3.4 粗纱工序

粗纱工序采用大隔距、轻定量、低速度、小张力的工艺原则,可适当增加粗纱捻度,以防止粗纱在退绕时断头或意外伸长,但捻度也不宜过大,否则会造成细纱牵伸不开。选择合适的捻度既有助于提高粗纱的生产效率又能控制纱线毛羽。为防止意外牵伸,粗纱应减少张力。使用开口较小的集棉器可防止纤维扩散,对减少成纱毛羽有一定作用。相对湿度应控制在65%~70%左右,太大易造成粗纱下坠断头,太小粗纱易发毛和飞花较多。粗纱工序工艺参数:定量4.3g/10m,总牵伸7.4倍,后区牵伸1.24倍,罗拉隔距31.5 mm×46.5 mm,捻度为33捻/m,前罗拉速度198 r/min 。

3.5 细纱工序

细纱工序采用较大罗拉隔距、较大捻系数、低速度、小张力、较重钢丝圈的工艺原则,采用平面镀铬钢领,软弹性不处理铝衬套胶辊,较小的后区牵伸倍数,较重的前胶辊加压,较大的前区罗拉隔距,前胶辊前冲5 mm,较小的钳口隔距(2.3mm)。前区加装集棉器,可较好的握持浮游纤维并加强控制,减少细节和毛羽,降低断头,防止纤维扩散,提高条干均匀度。同时应加强设备的运转管理,缩短钢丝圈调换周期,以尽可能的减少毛羽,缩短运转清洁周期,提高成纱质量。细纱工序主要工艺参数:总牵伸23.2倍,后区牵伸1.25倍,设计捻度85捻/10 cm,钢丝圈FO 3/O型,罗拉隔距20 mm×41 mm,前罗拉速度157 r/min。

3.6 络简工序

络筒速度和张力应偏低控制,以减少断头、伸长及毛羽,通常采用空气捻结器接头,以免产生硬结,防止织造中与相邻纱摩擦造成断头。车间相对湿度应控制在65%左右。RichceL//麻58/25/17 18.5 tex成纱质量指标:平均干定量1.839g/100 m,重量不匀率3%,重量偏差+0.57%,实际捻度77.9捻/10 cm,断裂强力317 cN,断裂强度17.1 cN/tex,强力CV值12.1%,回潮率6.74%,Uster条干CV值12.34%,细节2个/km,粗节6个/km,棉结4个/km。由以上测试结果可以看出,成纱质量较好,另外成纱也表现出麻产品的风格和手感。由此可以看出,该产品不仅具有良好的吸湿、透气性能,还具有较好的身骨及独特的风格。

4 结束语

由于混纺过程中麻纤维落量大,涤落量小,因此,要保证最终的成纱混纺比,上包时麻与涤的重量比可适当增加亚麻比例。在麻涤混纺过程中,相对湿度的控制十分重要,它直接影响到纺纱性能、成纱毛羽以及车间空气的清洁度,各工序要严格控制。Richcel纤维的干湿态强伸性能比普通粘胶纤维优,尤其是具有较高的强力,因此具有比普通粘胶纤维更好的纺纱性能,Richcel纤维模量较高,成纱毛羽多,而Richcel纤维的强度高纺纱断头率低,故纺纱各工序工艺参数的确定主要以减少成纱毛羽为目的。在纺纱过程中应选配合适的工艺参数,Richcel纤维与麻纤维混纺能生产出质量较高的产品。