我厂根据市场需求,开发出纯棉色纺针织纱系列产品,取得了较好的经济效益。下面对纯棉色纺针织纱的纺纱过程作以介绍。

1 原棉染色

原棉染色前处理及染色工艺的合理与否是保证原棉染色质量的关键,对于这一关键性问题,我厂进行了多次小样和中样试验,优选出较为合理的原棉染色前处理工艺。在此基础上,我们又进行了染色工艺试验,通过多次正交试验,其中染料的优选极为重要,不是任何染棉织物的染料都适合染原棉。

1.1染料的选择要求

我厂根据市场需求,原棉染色的色泽以黑色为主。在优选染料时,主要考虑以下几方面:①要求染料对人体无害,能够满足广大消费者身体健康的要求;②要求染料无污染;③原棉染色成本。为此我厂采用染料分子颗粒小,分散性和溶解性好,染料直接中等,扩散速率高的染料。

1.2原棉染色工艺

我厂利用现有设备M081型染布锅和R456型圆网烘干机,对原棉进行染色。温度95℃~98℃,浴比1:(10~15),时间240 min~300 min。其工艺流程为:本色原棉-煮染-水洗-脱水-烘干

1.3原棉染色注意事项

原棉染色煮染是关键,染色工艺执行的好坏,直接影响原棉的染色质量。在染色过程中要求挡车工严格执行染色工艺操作规程,确保染色均匀,不掉色。为了确保原棉染色后的可纺性,染色后原棉的回潮率不能与本色棉相差太大,回潮过大或过小都会造成纺纱生产不正常,影响半制品质量。

2 配棉

优选最佳的配棉方案,既可降低配棉成本,又可稳定半制品及成纱质量。根据色纺纱的外观质量及风格特点,通过多次试纺,总结出纯棉色纺纱在配棉时,必须注意以下几方面问题。

(1)棉色纺纱的平均配棉品级可以比同号数本色棉纱的配棉等级低,因为色纺纱的独特风格,可以掩盖部分棉结杂质,本色棉的色泽稍有差异也不会影响色纺纱成纱的外观质量,不会出现黄白纱。

(2)需染色原棉品级不能过低,过低会由于原棉的成熟度、细度、有害疵点等因素产生大量棉结,影响半制品及成纱质量。一般情况下选择1级~3级原棉,有害疵点小于1000粒/g,马克隆值大于B级为宜。

(3)严格控制混棉的回潮率,尤其要稳定染色原棉的回潮率,一般控制在6%~8%左右。回潮率过大,开松除杂效果差,且造成染色棉的混比不准确,在后道工序的生产过程易缠绕罗拉,易断头;回潮率过小,静电现象严重,缠绕胶辊,生产状态不稳定,飞花多,成纱毛羽多,断头多。

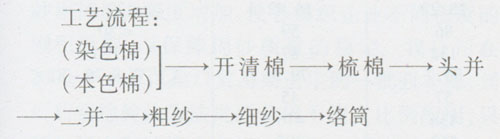

3几种不同棉色纺纱工艺流程

在纺棉色纺纱时,采用不同的工艺流程.将会得到不同的效果。我厂在批量生产时,根据品种的不同要求,合理调整工艺路线及工艺参数,以达到产品设计要求。

3.1棉包混和

棉色纺纱采用棉包混和有以下特点:

(1)染色棉与本色棉经开清棉各工序的开松、混和、除杂及梳棉工序的进一步梳理混和,色纤维与本色棉纤维能充分均匀混和。

(2)若本色棉与染色棉的回潮率差异较大,经过开清棉各工序的开松混和,可以改善棉卷回潮率。

(3)操作管理较简单,不会出现错筒错条现象。

(4)由于本色棉与染色棉回潮差异和棉包松紧差异,成纱混纺比例准确性稍差。

(5)不需要单独排包,换包少,但色棉的棉结杂质清除效果稍差。原棉经染色后棉蜡消除,生产过程中不易粘缠,但可纺性降低。

(6)棉包混和适宜纺色纤维在50%左右的棉色纺纱。

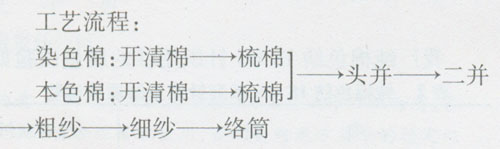

3.2梳棉混和

梳棉混和即染色棉条与本色棉卷在梳棉机上混和。其特点如下:

(1)色纺纱成纱比例准确性高,尤其是染色棉的混用比例在很小的情况下,采用这一工艺效果较好。

(2)经过梳棉的梳理混和,使色纤维与本色棉纤维混和均匀。

(3)在梳棉工序混和,操作管理要求严格,对现场管理要求严格。

3.3并条混和

并条混和的特点表现在以下几方面。

(1)采用并条混和,色纺纱成纱混纺比准确性高,同时可以改善棉条的条干均匀度。

(2)采用并条混和,只是棉条与棉条之间的混和,但是棉色纤维与本色纤维之间的混和效果较差,使色纤维与本色纤维之间不能充分混和。

(3)并条混和操作管理较复杂,易出现色条搭配错误或错筒现象。

(4)若本色棉与染色棉的回潮率差异大时,易造成并粗工序的生产状态不稳定。回潮过小,飞花多,易堵喇叭口缠绕胶辊,断头多;回潮过大,易缠绕罗拉,生产状态不稳定。

(5)染色棉与本色棉需单独排包打卷,占用机台多,更换品种麻烦。

(6)可根据生产情况,固定梳棉机台纺染色棉卷以便有效地清除棉结杂质。

(7)色纤维混纺比例在12.5%~50%左右时,采用并条混和较为理想。

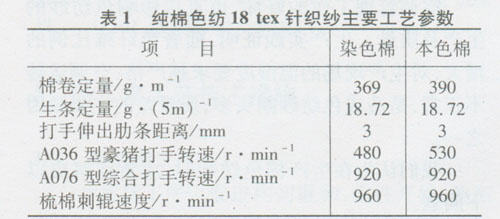

4主要工艺参数及特点

纯棉色纺18 tex针织纱主要工艺参数如表1所示。

原棉经染色后,棉蜡被去除,同时在染色过程中使纤维相互扭结产生较多的棉结,因此在开清棉工序对染色棉单独成卷,打击力不能过强,尽量少产生棉结。染色棉卷在梳棉工序梳理成条时,棉条定量不能太重,速度不能过高,以强分梳,多落棉为主,以确保半成品质量和成纱质量。应根据色纺纱的成纱混纺比例,合理确定各工序的定量,并适当调整牵伸倍数和并合根数。

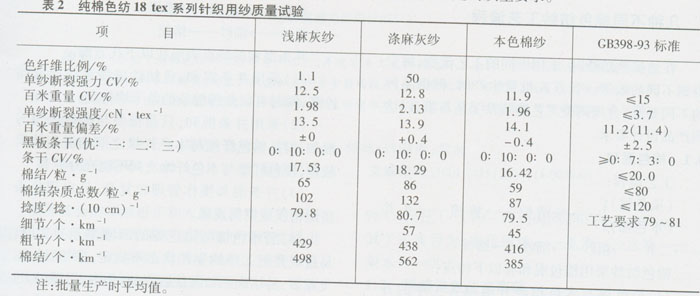

5成纱质量测试

我厂纯棉色纺18 tex针织用纱的质量试验如表2所示。

从成纱质量试验数据的对比结果可以看出,我厂生产的纯棉色纺纱与同号数纯棉纱质量相比较,在色棉比例50%时,棉结杂质增加较多,其他质量指标均能达到GB398-93标准中对普梳18tex棉纱规定的质量要求。

6生产中应注意的其他问题

棉色纺纱生产应固定机台,防止色纤维混入其他品种。要严格作好色纺纱的回花管理工作,色纱回花与其他品种回花严格分类堆放,打包使用。色纺纱的坏纱、疵点纱、粗纱头严格分类堆放,处理后打包回用。翻改生产品种时,色纺纱机台必须彻底揩车,尤其是纱条牵伸通道的清洁工作,防止残留色纤维附入其他品种,造成质量事故。

空调管理工作的好坏,也直接影响色纺纱的生产及质量。生产实践证明,随着色纤维比例的增大,对生产现场的温湿度要求越严格,空调运转不正常,是造成色纺纱断头多,质量差的主要原因之一。

我们认为在生产棉色纺纱时,应重点解决以下问题。

(1)原棉经染色后棉结增加较多,在生产过程中,色纤维配用比例越大,成纱棉结越难控制。

(2)原棉经染色后回潮率控制难度较大,一般情况下染色棉的回潮率越大,开松除杂的效果越差,且易产生大量的棉结,使成纱棉结杂质大幅度增加。

7 结束语

我厂通过纺纯棉色纺18 tex系列针织用纱,总结并掌握了一套系统的纺纱生产工艺和管理方法。为了保证成纱质量,应进一步筛选染化料、,增加色泽品种,降低生产成本,进一步提高原棉染色质量。我厂外贸棉色纺纱文化衫用针织纱,全部由我厂生产,在生产过程中,通过对设备、工艺、操作、管理等方面进行不断改进与完善,色纺纱质量均达到要求,也为今后生产色纺纱系列产品打下良好的基础,为企业创造了较好的经济效益。