本标准规定了腈纶短纤维的技术要求、试验方法、检验规则及标志、包装、运输、贮存的要求。

本标准适用于以丙烯腈为主的多元共聚物所生产的消光、半消光和有光的1.67、3.33、6.67 dtex腈纶短纤维。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 3291—82纺织名词术语(纺织材料、纺织产品通用部分)

GB/T 4146—84 纺织名词术语(化纤部分)

GB 6529—86纺织品的调湿和试验用标准大气

GB 8170—87 数值修约规则

GB/T 14334—93 合成短纤维取样方法

GB/T 14335—93 合成短纤维线密度试验方法

GB/T 14336—93 合成短纤维长度试验方法

GB/T 14337—93 合成短纤维断裂强力及断裂伸长试验方法

GB/T 14338—93 合成短纤维卷曲性能试验方法

GB/T 14339—93 合成短纤维疵点试验方法

GB/T 14341—93 合成短纤维回潮率试验方法

3术语

所有术语按GB/T 3291、GB/T 4146规定。

4技术要求

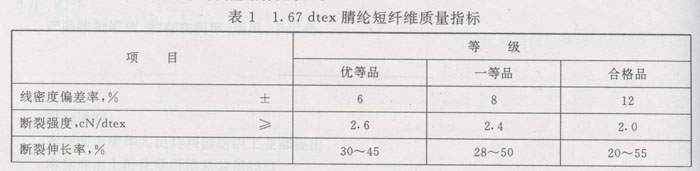

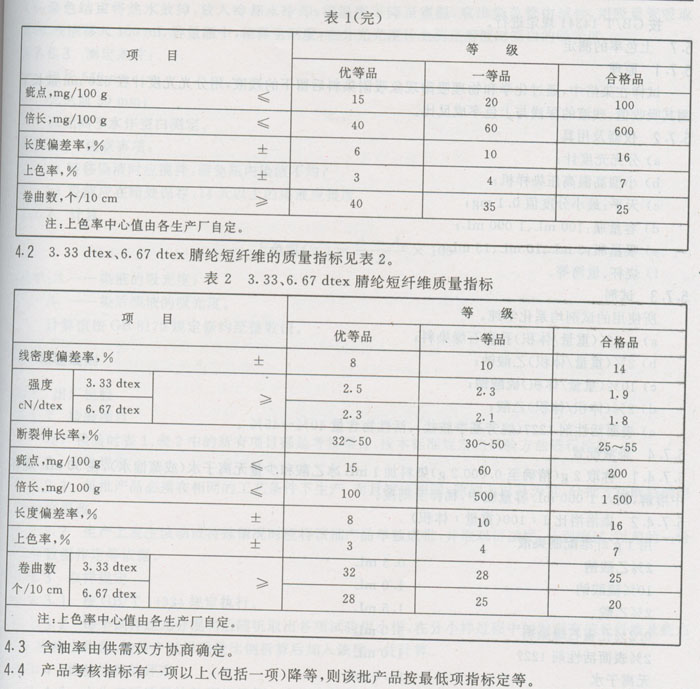

4.1 1.67 dtex腈纶短纤维的质量指标见表1。

5试验方法

5.1线密度的测定

按GB/T 14335规定进行。

5•2断裂强度和断裂伸长率的测定

按GB/T 14337规定进行。

5.3疵点的测定

按GB/T 14339规定进行。

5.4倍长和平均长度的测定

按GB/T 14336规定进行。

5.5卷曲数的测定

按GB/T 14338规定进行。

5.6回潮率的测定

按GB/T 14341规定进行。

5.7上色率的测定

5.7.1 原理

试样在染浴中,通过化学和物理吸附现象吸附染料后留下的残液,用分光光度计在620 nm波长下测其吸收值,残液的深浅与上色率成反比。

5.7.2仪器及用具

a)分光光度计;

b)小型高温高压染样机;

c)天平:最小分度值0.1 mg;

d)容量瓶:100 mL、1 000 mL;

e)吸量瓶:3 mL、10 mL、15 mL;

f)烧杯、量筒等。

5.7.3试剂

所使用的试剂均系化学纯。

a)0.2%(重量/体积)孔雀石绿染料;

b)2%(重量/体积)乙酸钠;

c)10%(重量/体积)硫酸钠;

d)2%(体积/体积)乙酸;

e)表面活性剂1227(烷芳基季胺盐):活性物含量40%-45%。

5.7.4染液配置

5.7.4.1 称取2 g(精确至0.000 2 g)染料加1 mL冰乙酸和少量无离子水(或蒸馏水),在50 mL烧杯中溶解,倒入1 000 mL容量瓶中,稀释至刻度。

5.7.4.2染浴浴比1:100(重量:体积)

用1 g纤维配制染液

2%乙酸钠0.5 mL

10%硫酸钠 1.0 mL

2%乙酸 1.5 mL

0.2%孔雀石绿染料 5.0 mL

2%表面活性剂1227 1.0 mL

无离子水 91.0 mL

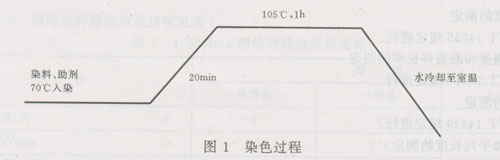

5.7.5染色过程

见图1。

5.7.6试验步骤

5.7.6.1开启染色小样机进水阀门,使水到规定位置,开启电热开关及搅拌开关,将温度控制到70℃。

5.7.6.2将配置好的染液吸入染色管,放入染样机中,当温度达到70℃后,将扯松后称量过的纤维放入染色管中(注意勿使纤维飘浮在染液表面),盖上染样机盖子,拧紧螺丝,将温度设定在105℃,恒温1 h,染色结束将热水放掉,放入冷却水冷却,待温度下降至室温,取出染色管中试样,用吸量管吸取3 mL残液移入100 mL容量瓶中,稀释至刻度,在分光光度计上测定溶液对空白的吸光度。

5.7.6.3测定条件:

波长620 nm;

比色皿30 mm;

以无离子水作空白测定。

5.7.6.4注意事项:

a)转移染液时应搅拌,避免瓶内染液不均;

b)染液应在暗处保存,14天以上的染液应报废。

5.7.7计算

6检验规则

6.1出厂检验

6.1.1检验项目

出厂检验时表1、表2中的所有项目都是考核项目,按本标准规定的试验方法进行检验。

6.1.2分批规定

6.1.2.1 每批产品必须在相同的工艺条件下生产,而且规格相同,原则上以日为批,分批方法既经确定不允许更改。

6.1.2.2生产上发生波动或特殊情况时应将该批产品单独成批,并取双份试样,分别测试,以差的一份试样数据作定等依据。

6.1.3取样规定

6.1.3.1 按GB/T 14334规定执行。

6.1.3.2每个试样经充分混和后随机取出各项试验用小样,在分小样过程中如发现有倍长纤维及疵点时,应拣出称重,按每个试样重量比例折算后加入该项一并计算。

6.1.4检验结果的评定

6.1.4.1 由生产厂质量检验部门按第4章评定等级。

6.1.4.2每批出厂产品均应附有质量检验单。

6.1.4.3在正常情况下,各小样测试数据以一次为准不允许复测,如遇到操作及仪器上出现异常,应采取措施后,由测试人员在原小样中取样复测一次,并以复测数据为准。

6.1.4.4产品回潮率超过4%时必须征得使用单位或本厂销售部门同意方可出厂。

6.2复验

6.2.1 复验时按原生产批号组批。

6.2.2复验时的取样方法按GB/T 14334规定进行。

6.2.3复验时疵点含量、倍长纤维含量的试样量增加一倍。

6.2.4其余同出厂检验。

6.2.5复验时公定重量差异不超过0.5%不予索赔,超过时赔偿所有不足部分。

6.2.6复验时若发现产品质量或数量与产品检验单、码单不符时,在货到买方一个月内向供方提出复验,逾期一般不予受理。供方在接到通知后,应在一个月内答复,逾期按买方意见处理。

6.2.7如因运输、保管等原因影响质量时,应查明责任,由责任方负责。

6.2.8复验可由生产方、使用方共同取样检测,也可请法定检验机构仲裁,以复验数据为裁判依据,其费用由责任方承担。

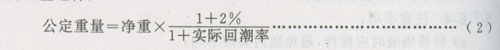

6.3公量计算

6.3.1腈纶纤维公定回潮率为2%。

6.3.2交接验收时均应按公定重量进行。

7标志、包装、运输和贮存

7.1 标志

每包产品必须标明如下内容:厂名、厂址、商标、品种、规格、批号、等级、包号、班别、净重。

7.2包装

7.2.1 成品包装必须保证产品不受损伤,并便于贮存和运输。

7.2.2成品单包重量由生产厂自定。

7.2.3成品包装材料必须采用防潮、耐磨、不易燃烧的材质,包皮外用铁皮或丙纶带箍紧,其根数视单包大小而定,但间距不得大于20 cm,包布缝针间距在10 cm以内,缝包后纤维不得外露。

7.3运输

产品在运输过程中要防止损坏外包装造成污染并避免受潮。

7.4贮存

7.4.1产品应存放在干燥、通风良好的仓库中,仓库中应设有消防装置。

7.4.2不同批号、规格、等级的纤维应分开堆放。