一、后区应用曲线牵伸

(一)、V型牵伸的结构特点

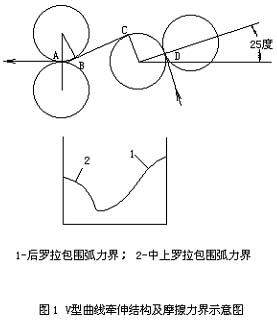

从牵伸形式的发展过程来看,充分体现了牵伸区内摩擦力界的合理设计。其目的是加强对浮游纤维运动的控制,以减少牵伸过程产生的附加不匀。对三罗拉双区大牵伸机构的后区牵伸来说还有对须条纤维进行初步牵伸和结构整理的作用,以提高整体牵伸机构的牵伸能力和成纱质量。这些需求V型曲线牵伸结构都可以满足。其通过把后罗拉相对普通牵伸平面抬高半个罗拉直径,后上罗拉大幅后移到其与下罗拉中心连线与水平夹角约成25度位置,而使在牵伸区纱条就受到后罗拉表面的附加摩擦力影响。如图1所示V型曲线牵伸结构及摩擦力界示意图。

这种牵伸区结构相对普通双罗拉牵伸有如下特点:

1.增强并扩展了后钳口处摩擦力界(如1图示CD弧段),大大加强了对纱条的握持和对浮游纤维运动的控制。使进入牵伸区的粗纱条贴附在后罗拉包围弧上,并受引导力的作用压成扁平带状而不易翻滚和捻度传递,但当脱离CD弧后,由于捻回的重分布,而迅速向B处传递集中,从而使牵伸纱条不仅不扩散,反而向中罗拉钳口处逐渐收缩,形成狭长的V字形,这恐怕正是V型牵伸的名称由来;

2.在较小的罗拉隔距条件下,具有较长的罗拉钳口握持距(如图AD曲线长),以及较短的非控制浮游区长度(如1图BC直线段),从而大大减少了后区牵伸中浮游纤维数量及其浮游动程。

(二)、V型牵伸的工艺特性

V型曲线牵伸的结构特点决定了它优越的工艺性能。大牵伸工艺理论要求后牵伸区既要分担总牵伸倍数,又不能恶化条干,且使喂入前区的纱条具有较好的均匀度、伸直度和紧密度。

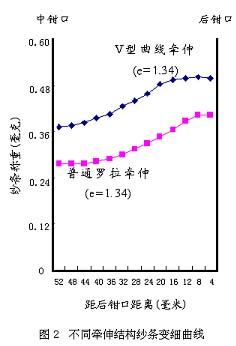

1.后区包围弧促使纤维变速点前移,改善了纱条结构不匀

由于后罗拉抬高形成的包围弧所产生的附加摩擦力界使纤维变速运动较为集中而靠前。我们所做的不同牵伸结构牵伸纱条从后钳口开始向前钳口方向切断称重获得的后区牵伸纱条变细曲线反映出:不同牵伸结构牵伸纱条中纤维开始变速点的位置不同。不同牵伸结构变细曲线如图3.2所示。从图中曲线可见,V型牵伸结构在离后钳口20mm 范围内,纱条重量基本没有变化,而普通罗拉牵伸结构的纱条在离后钳口约10mm重量就已发生明显变化。这说明V型牵伸结构对纤维的控制力和范围都优于普通罗拉牵伸装置,从而使纱条中浮游纤维变速点前移且集中,也有利于减少纱条牵伸过程中纤维的散失,大大改善了进入前区纱条的结构和均匀度。

2.V型牵伸曲线结构有利于提高纤维伸直度改善纱条结构

牵伸过程对纤维具有伸直作用,但不同的牵伸形式、牵伸倍数和弯钩类型及主体长度,伸直效果是大有区别。这里主要讨论V型牵伸的曲线结构,对后弯钩纤维伸直创造了较好的条件。由于V型曲线牵伸结构在牵伸区内大大加强了后部的附加摩擦力界,增加了在后部对纱条中纤维的控制。根据弯钩纤维伸直条件是纤维主体部分和弯曲部分不同时变速,那么经过时间T后,就会有移距ΔL产生,且ΔL=T(V快?V慢),这个ΔL就是纤维主体长度L增加的长度。从前面讨论过的V型曲线牵伸纱条变细曲线可知,在后罗拉包围弧上约20mm范围内纱条中纤维基本没有发生变速,因此,当弯钩纤维的主体长度足够长时,弯钩部分在后部强纤维控制区而主体部分已进入引导力大于控制力的变速区并满足变速条件的概率将会大于普通罗拉牵伸结构。这一分析在下面的试验中得到了进一步的验证。

表1 不同牵伸结构对弯钩纤维伸直试验结果

牵伸形式 | V型曲线牵伸 | 普通罗拉牵伸 | ||

弯钩类型 | 前弯钩 | 后弯钩 | 前弯钩 | 后弯钩 |

平均主体长度(mm) | 31.15 | 34.95 | 31.55 | 33.00 |

平均弯钩长度(mm) | 6.85 | 3.05 | 6.95 | 4.40 |

伸直度(%) | 81.97 | 91.97 | 81.71 | 88.42 |

将前、后弯钩纤维各20根染色后平行混于粗纱条中,染色纤维的长度为38mm,其主体部分长度为30mm,弯钩部分长度为8mm。然后分别经过V型曲线牵伸和普通罗拉牵伸(均为后区牵伸,取消前区),测量牵伸后的伸直变化,结果见表1。

从表中可以看出:V型曲线牵伸对后弯钩纤维的伸直效果要比普通罗拉牵伸好的多,伸直度高出3.55个百分点;对前弯钩纤维的伸直效果与普通罗拉牵伸相当,伸直度仅高出0.26个百分点,相差不大。因此,V型曲线牵伸提高了纤维伸直度,改善了进入前区的纱条结构。

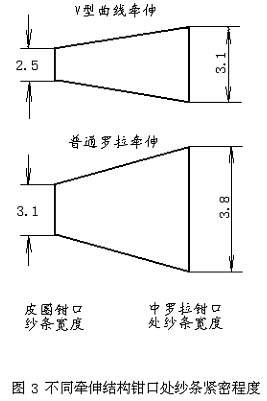

3.V型牵伸结构中后罗拉包围弧大大增加了进入前区纱条的紧密度

进入前区纱条保持一定的紧密度,有利于增加纤维间抱合力,加强对浮游纤维的控制,对提高成纱质量有利。有捻纱条受引导力的作用紧贴在后罗拉包围弧上,所处状态如前文对图1所述,纱条成扁平带状而不易翻滚和捻度传递,但当脱离CD弧后,由于捻回的重分布,而迅速向B处传递集中,从而使牵伸纱条不仅不扩散,反而向中罗拉钳口处逐渐收缩,进入中钳口的纱条在剩余捻回和引导力的共同作用下以较紧密的状态进入前区,包围弧愈长,纱条张力愈大,纱条的紧密度亦愈大。从测量不同牵伸结构进入中钳口的纱条宽度进行对比可以反映出上述分析的结果。不同牵伸结构纱条进入中钳口处的纱条宽度对比,如图3所示。

4.V型曲线牵伸能适应粗纱较重定量提高总牵伸倍数

由于V型牵伸独特的附加摩擦力界设置,使控制纤维的能力大大加强,进入前牵伸区纱条的结构均匀度、纤维伸直度和紧密度较好。从而在保持相同成纱质量水平的前提下能加大粗纱定量,具有较高的牵伸能力。我们在JC18.2 tex品种上,其它工艺条件不变,进行不同粗纱定量成纱质量对比试验,主要工艺参数为:粗纱捻系数121,后区牵伸倍数1.25,前×后区隔距为18×20mm,前皮辊为WRC965,皮圈钳口隔距为3mm,试验结果如表2。

表2 不同粗纱定量的成纱质量对比试验

粗纱定量 (g /10米) | 细纱总牵伸 (倍数) | 粗纱条干CV%值 | 细纱条干CV%值 | 千米 细节 | 千米 粗节 | 千米 棉结 |

5.1 | 38.16 | 3.79 | 12.75 | 2 | 16 | 31 |

5.8 | 43.4 | 4.01 | 12.11 | 1 | 12 | 20 |

6.3 | 47.14 | 3.7 | 12.47 | 1 | 15 | 24 |

从以上试验结果表明:V型曲线牵伸在粗纱定量加大时成纱质量并不呈现出一般罗拉牵伸所表现出的逐步恶化的现象,而是在一定范围内成纱质量呈现出改善,并且质量较为平稳范围很宽。由试验数据可见:粗纱定量从5.1到6.3加大了约23.5%,条干均匀度不但没有恶化而是有所改善,条干CV%值下降了0.28个百分点,粗、细节和棉结也是改善的。

二、牵伸前区隔距对成纱质量的影响

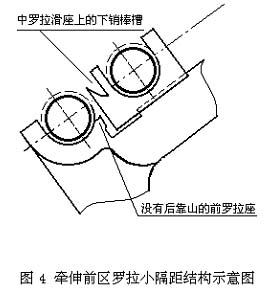

细纱牵伸工艺“重加压、紧隔距”是改善成纱条干均匀度的关键,特别是纺纯棉纱 时,紧隔距就显的特别重要。目前国产新机和配套改造的YJ2-142摇架牵伸和INA-V气动摇架类型牵伸的前中罗拉中心距,当前罗拉为 mm时最小只能做到44mm,当前罗拉为 mm时最小能做到43mm。为了进一步缩小前区隔距,我们借鉴瑞士R2P牵伸形式特点,对于“1”字头和“A”字头机型在牵伸改造时,由于需要更新车面以上所有牵伸部件,可在制作新的罗拉座时采用取消前罗拉滑座后靠山的方法,使罗拉中心距做到41.5mm;对于“FA”系列老机改造时,由于只需要部分更新而保留罗拉及其滑座时,则可采用刨削前罗拉后靠山和中罗拉滑座前靠山或下肖棒插座前壁的方法,使罗拉中心距做到41.5mm。牵伸前区罗拉小隔距结构示意图如图4所示。

较小的前区罗拉隔距,使承担较大牵伸倍数的前牵伸区减小了浮游区以及浮游纤维动程,从而使纤维移距偏差减小,提高了成纱的条干均匀度,这在纺纯棉品种,特别是纯棉普梳品种是非常明显的。不同前区隔距纺精梳JC18.2tex时成纱条干水平见表3,其主要工艺参数为:粗纱定量5.8g/10米,粗纱捻系数α=121,后区隔距20mm,皮圈钳口隔距3mm,后牵伸倍数1.25。

表3 JC18.2tex不同前区隔距成纱质量水平

前区隔距(mm) | 条干CV% | 千米细节 | 千米粗节 | 千米棉结 |

20.5 | 13.3 | 3 | 38 | 43 |

19 | 12.91 | 2 | 23 | 34 |

17.5 | 12.79 | 1 | 15 | 26 |

不同前区隔距纺普梳C14.5tex时成纱质量水平见表4,其它工艺参数为:粗纱定量5.2g/10米,粗纱捻系数α=123,后牵伸倍数1.293,后区隔距20mm,皮圈钳口隔距2.0mm,皮辊硬度双层73度,最后一组试验是换73度皮辊为铝衬套63度的结果。

表4 C14.5tex不同前区隔距成纱质量水平

前区隔距(mm) | 条干CV% | 千米细节 | 千米粗节 | 千米棉结 |

19 | 19.3 | 125 | 971 | 852 |

17.5 | 18.8 | 115 | 853 | 717 |

16.5(73度皮辊) | 18.4 | 66 | 751 | 718 |

16.5(63度皮辊) | 16.9 | 56 | 343 | 546 |

从表3、表4结果可见,由于精梳纱纤维整齐度较好,短绒含量较低,前区隔距的变小所带来相应成纱质量的改善不如纺普梳纱大。纺精梳纱时前区隔距减小3mm,相应条干均匀度CV%值改善仅0.51个百分点;而纺普梳纱时,前区减小隔距仅2.5mm,相应条干CV%值却下降了0.9个百分点。另一方面,较小的罗拉握持距和纤维浮游区,会带来较大的牵伸力,因此,要求有稳定而足够的握持力与之相匹配,软弹胶辊的应用满足了这一工艺要求,使成纱质量大幅度提高。从表4结果可见,在前区罗拉隔距和皮圈钳口紧隔距的前提下,皮辊硬度下降10度,条干CV%值下降了1.5个百分点,达到了乌斯特公报25%的水平。

三、上皮圈组合元件特性

应用皮圈构成附加摩擦力界来加强对浮游纤维的控制,达到使牵伸机构提高牵伸倍数、改善成纱质量的目的。皮圈组合元件包括上下皮圈销、皮圈张力装置、钳口隔距调节块以及中上罗拉。其作用是构成附加摩擦力界,使前牵伸区中后部附加摩擦力界分布趋于合理、大小保持稳定,并发挥皮圈的弹性握持特点,达到充分控制浮游纤维和适当调节牵伸力的目的,同时控制皮圈的张力和运行,防止皮圈中凹、跑偏,保持运行稳定同步。牵伸改造中通过应用新型上皮圈销和包胶中上罗拉,改善了皮圈的运行状态,进一步提高成纱质量。

(一)、弹性工程上销对皮圈运行状态的影响

1.金属上皮圈销存在的问题

我们一般使用的金属上皮圈销是由钢板冲压件点焊结合而成,其抗静电、不粘花,但刚性与表面硬度、光洁度因材质及处理工艺不同而存在较大差异,在使用中由于其自身可变形、生锈和出毛刺等问题以及运转过程中受力的不稳定性,其无能自动调节,使用一段时间后,即会出现变形、磨损现象,从而造成皮圈张力不一,滑溜率大小不一、差异增大,皮圈钳口开口不直,所组成的弹性钳口不能起到很好的自调节作用,皮圈出起拱、甚至打盹,最终带来的是对纤维的控制力出现较大差异,出现锭差大、质量波动,甚至恶化。

除此之外,为防止质量恶化的出现,日常维护保养中需要设专件维修工人进行调校,对金属上销的反复敲打校正,既增加了工作量,又在破坏其刚性和硬度,还损伤了其皮圈工作面,并且校正后的上销变形周期将越来越短,消耗增加。

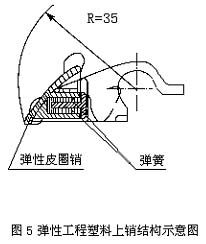

2.弹性工程上皮圈销的特点

弹性工程上皮圈销是由优质工程碳纤尼龙复合注塑而成,其硬度、刚性及耐磨性能都优于钢,并且其表面摩擦系数小,使皮圈运转中产生阻力小,对自身及皮圈磨损都较少,从而增加了使用寿命。其结构由上销架和皮圈销组成,皮圈销与销架需经装配组合,内有弹簧可使皮圈销具有伸缩弹性,如图5所示。因此,可自动调节皮圈张力,从而克服了因皮圈伸长或伸长不一造成皮圈运转打盹、不稳等一系列问题,并使弹性钳口保持均匀、稳定的良好工作状态。此外,在维修保养方面,由于不变形、不生锈,无需再校正、整形、打磨抛光,相应损耗也低。但表面易粘花,销架内部积花后会影响弹性调节功能,弹簧使用一定时间后会出现衰退疲劳。所以,使用中需要加强定期清洁、按周期更换弹簧。

3.有关测试结果分析

从上述金属与弹性工程皮圈上销各自特点来分析,显而易见弹性工程皮圈上销是金属上销的理想换代产品。但是其主要性能参数,例如强度、刚性、磨擦系数等究竟比金属皮圈上销好多少,对工艺性能改善的贡献有多大。由于试验条件及有关资料所限,这里只能做由这些材料性能所决定的实际运转所表现出的状态性能和成纱质量情况的实验,从测试出的数据间接反映它们的性能。首先任选10个锭子(5套皮圈上销),在相同摇架加压和纺纱工艺等环境条件下,取纱样测电子条干均匀度以及测试上皮圈运转十圈后上下皮圈间滑溜程度,以长度方向计算,单位是毫米。然后换上弹性工程皮圈上销,做同样内容的测试。另选10个锭子,重复上述测试。经平均后结果见表5。

表5 不同皮圈上销上皮圈运转状态及成纱质量试验结果

纱线 品种 | 上皮圈销 种 类 | 上下皮圈差异(mm) | 条干 CV% | 千米 细节 | 千米 粗节 | 千米 棉结 | ||

max | min | |||||||

C14.5 | 金属上销 | 27.98 | 44 | 19 | 17.3 | 62 | 500 | 658 |

C14.5 | 弹性销 | 11.66 | 8.5 | 2.5 | 16.9 | 56 | 343 | 546 |

从上表结果可见,由于弹性工程皮圈上销采用特殊的材料和加工工艺以及合理的结构,达到了增强、减磨和自动调节皮圈张力的目的。皮圈运行较平稳,极差小,从而对纱条纤维的控制状态较好。因此,成纱质量较好,条干CV%值下降0.4个百分点,千米细节、粗节和棉结均有改善。

(二)、不同中上罗拉对皮圈运行状态的影响

中上罗拉在上皮圈组合件中,主要起回转传动和形成握持钳口的作用。不同材质的中上罗拉对形成钳口的握持力大小、均匀和传动的均匀、稳定等效果是不同的。从而,影响皮圈的运行状态和成纱质量。

1. 不同中上罗拉特点对比分析

铁壳中上罗拉与包胶中上罗拉的主要区别在以下几个方面:

一是铁壳中上罗拉与中罗拉所形成的握持钳口中,由于上下罗拉均为刚性体,受压不能变形,上下罗拉间夹持的皮圈厚度仅有1.9mm,不足以显现弹性钳口的特性。而包胶中上罗拉所形成的钳口是一硬一软的弹性钳口,这样有利于改善对皮圈的摩擦传动和对纤维的握持与控制,这一点是二者根本的区别所在,由此带来一系列的变化与不同。

二是对于在钳口处皮圈的两个作用之一,即摩擦传动作用。上皮圈包覆在包胶罗拉表面比在铁壳罗拉表面,有较大的表面摩擦系数,从而在相同的压力条件下增加了摩擦传动力,使上皮圈的运转更加稳定。

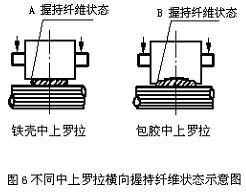

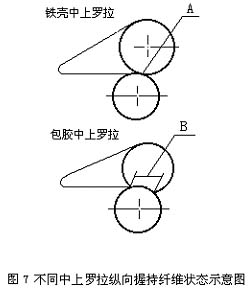

三是为便于分析,在忽略皮圈的弹性作用条件下,作为刚性钳口,在横向对纤维的握持状态,由于其表面受压后不会变形,因而纱条截面上正压力分布从中央向两侧急剧减少,纱条边缘的纤维就不能受到足够的压力而被握持,如图6中A所示。但作为弹性钳口,则握持状态就发生了变化,如图6中B所示,胶辊表面受压后变形,覆盖在纱条表面的面积较大,使纱条边缘纤维受到较好的握持和控制。同样,作为刚性钳口,在纵向上下罗拉相切,对纤维的握持为一点,横向即成一线,如图7中A所示。而弹性钳口,皮辊罗拉受压后变形,增加了对下罗拉的包覆,钳口处对纤维的握持为一段弧线,横向即成一曲面,如图7中B所示。从而,比铁壳罗拉有较大的钳口接触面,使对上皮圈的摩擦传动力加大,对纱条的握持力增加,有利于皮圈传动的平稳和对纤维的握持与控制。

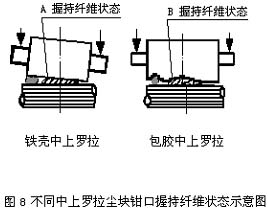

四是铁壳中上罗拉使用一定时间后,由于受积花、尘杂中水分作用,表面易产生锈斑,且进一步积淀成块。若在纱条通道上产生将严重影响对纱条的握持和控制,恶化成纱质量。即使不在纱条通道上出现,中上罗拉上锈斑、尘杂块以及中罗拉上的短绒尘杂块运转到钳口处,将会影响对纱条的握持,减弱其对纤维的握持力,其受影响状态如图8所示。从而,钳口握持力出现波动,恶化成纱条干均匀度。包胶中上罗拉没有生锈和结块现象,同时其弹性变形,将大大减小钳口处握持力的波动。

2. 皮圈状态试验分析

不同中上罗拉的表面材质,所形成罗拉钳口在横向与纵向的握持状态有较大区别,致使皮圈表面摩擦力差异较大,到底影响有多大?上下皮圈作为被动传动回转件,其运行状态可以综合反映传动因素变化的效果。因此,在相同纺制品种和相同工艺及环境条件下,对五套上皮圈组合件中十个锭子的上下皮圈间的回转滑溜率和下皮圈与下罗拉间的回转滑溜率在不同中上罗拉条件下进行测试,结果见表6。

表6 不同中上罗拉皮圈滑溜率试验结果

中上罗 拉类型 | 上下皮圈间滑溜率(%) | 标准差S | 下皮圈与罗拉间滑溜率 (%) | 标准 差S | ||||

max | min | max | min | |||||

铁壳中 上罗拉 | 2.37 | 3.7 | 1.6 | 0.801 | 2.1 | 3.0 | 1.5 | 0.525 |

包胶中 上罗拉 | 0.87 | 1.3 | 0.12 | 0.298 | 0.8 | 1.2 | 0.12 | 0.283 |

由表中数据可知,由于包胶中上罗拉与下罗拉形成的钳口握持状态较好,在同样加压条件下的接触面形态都较有利于摩擦传动,从而大大改善了皮圈运行状态,上下皮圈间的滑溜率、波动极差值都大幅度下降,包胶中上罗拉较铁壳中上罗拉滑溜率下降了1.54个百分点,标准差S下降了0.503。下皮圈与下罗拉的同步性和均匀性也有所改善。

3. 不同中上罗拉对成纱质量的影响

包胶中上罗拉对中罗拉钳口握持状态和皮圈运行状态都有所改善。那么对成纱质量的影响有多大?首先,我们结合生产中排查纱锭条干CV%值的“高峰”锭时发现的中上罗拉铁壳表面出现锈斑,棉腊块有一定比例。在相同半制品和细纱同锭条件下,纺JC18.2tex时,中上罗拉表面不洁、有斑块的成纱条干CV%值较正常状态高出0.69个百分点,更换包胶中上罗拉后成纱条干CV%值进一步下降,试验组与对照组相比,条干CV%值下降了0.314个百分点,标准差S值下降了0.075。上述试验结果见表7。

表7 不同中上罗拉成纱质量对比试验

质量 类型 | 成纱电子条干CV%值(%) | 标准 差S | ||||||||||

锭号及 统计值 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

铁壳中 上罗拉 | 13.44 | 13.68 | 14.12 | 13.59 | 13.31 | 13.96 | 13.66 | 15.28 | 13.12 | 13.81 | 13.79 | 0.599 |

处理问 题锭后 | 13.26 | 13.86 | 13.61 | 13.89 | 13.14 | 13.59 | 13.96 | 14.06 | 13.06 | 13.54 | 13.58 | 0.352 |

包胶中 上罗拉 | 13.12 | 13.51 | 13.48 | 13.14 | 12.85 | 13.21 | 13.51 | 13.67 | 12.91 | 13.43 | 13.28 | 0.277 |

四、应用软弹不处理胶辊与改善成纱质量

表8 JC14.6不同胶辊成纱质量对比结果 | |||||

皮 圈 类 型 | 电 子 条 干 | ||||

规 格 | 硬度 | CV%值(%) | 千米细节 | 千米粗节 | 千米棉结 |

双层涂料 | A73° | 13.65 | 3.5 | 25.8 | 35.3 |

铝衬不处理 | A65° | 13.04 | 2.5 | 21.7 | 33.7 |

铝衬不处理 | A55° | 12.46 | 0.8 | 12.5 | 26.8 |

表9 C14.6不同胶辊成纱质量对比结果 | |||||

皮 圈 类 型 | 电 子 条 干 | ||||

规 格 | 硬度 | CV%值(%) | 千米细节 | 千米粗节 | 千米棉结 |

双层涂料 | A80° | 18.04 | 107 | 751 | 736 |

双层涂料 | A73° | 17.84 | 91 | 521 | 697 |

铝衬不处理 | A65° | 16.71 | 56 | 343 | 466 |

胶辊是牵伸系统中关键的牵伸元件,胶辊纺纱性能的优劣是由胶辊的握持性能、适应性能、抗绕性能和耐用性能等所决定的。其中握持性能是首要的,因为胶辊只有在优良的握持性能条件下纺纱并纺出好纱,才有可能再考虑或检验它的适应、抗绕、耐用、方便等性能。胶辊优良的握持性能,与其有良好的弹性、较低而一致的硬度、表面适宜而稳定的摩擦系数和较好的耐摩性等有关。这些性能都直接影响到纺纱过程中对纤维的握持状态以及成纱质量。目前逐渐已被重视而广泛应用于生产的软弹胶辊,正是由于其具有良好的特性而表现出优越的纺纱性能,成纱质量明显提高。我们在C14.6和J14.6品种上,用不同类型的胶辊比较纺纱质量时发现成纱质量呈现出较明显差别,结果如表8和表9所示。

(一)、胶辊硬度、回弹性与纺纱质量的关系

胶辊的硬度直接影响到胶辊的变形,硬度高变形小,硬度低则变形大。而胶辊的弹性变形的大小在牵伸区中,对由其和罗拉形成的钳口主要有以下影响:

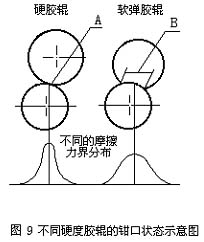

一是影响钳口的摩擦力界分布,当压力一定时,形成钳口的握持范围随硬度的减小而增大,实际施加在胶辊上的压力也随硬度的减小而减小,这样摩擦力界随着硬度的降低而范围扩大,峰值减小,分布趋向均匀,如图9所示。

二是影响钳口的接触面积,由于软弹胶辊受压变形较大,其与罗拉表面呈弧形接触,如图9中B所示,相对硬胶辊,如图9中A所示,钳口接触面积大大增加。其纵向接触长度是钳口握持面长度,接触长度增加,根据摩擦理论,握持力也就增大,所以在相同压力下,软弹胶辊具有握持力强的特点。其横向的握持力均匀性也大大增加,这一特性除由于握持面积增加的原因之外,另一方面是软弹胶辊的弹性变形较大,对须条两侧边缘纤维的握持增加,从而提高横向握持纤维的均匀度和平稳性。软弹胶辊显示出提高钳口的纵向握持力和改善横向握持力的均匀度特性,对改善成纱条干均匀度非常有利。

三是在与下罗拉握持运转过程中,减少受罗拉沟槽凹凸部位的影响,减小波动。在接触罗拉的沟槽处胶辊的变形受罗拉切向传动力的作用,变形部位不断向后波浪似递延蠕变,于罗拉沟槽凹凸部位由于上下罗拉中心距不恒定,胶辊变形处于一种波动状态,软弹胶辊受压变形大且回弹好,在同等加压条件下,软弹胶辊在较长握持弧范围内,接触罗拉沟槽数较硬胶辊要多,如图9中A、B所示,从而使波动较小,运转平稳。软弹胶辊握持线长、摩擦力界范围较大而均匀,对罗拉沟槽或棉腊尘杂块等引起的波动有吸收作用。因此,硬度软且弹性好的胶辊,在纺纱过程中对纤维牵伸时的握持力充分且均匀、平稳,有利于纤维变速点的稳定而改善成纱条干均匀度。

四是影响到浮游区长度,在同样皮圈下销前沿到前罗拉钳口距,由于软胶辊变形大,其握持弧较长,如图9中B所示,造成实际纤维开始握持点后移,故实际浮游区长度缩短,使浮游纤维变速点范围集中,减少牵伸过程中纤维的移距偏差,有利于提高成纱均匀度。

综上所述分析可见,软弹胶辊的低硬度、高弹性,在提高钳口摩擦力界强度和范围的同时,可提高握持力下限,减小握持力离散度,还相对缩小了浮游区长度,并有吸收罗拉表面不平、罗拉及皮辊轴承磨损等带来的振动。从而,能较充分满足钳口处下限握持力大于最大牵伸力这一基本牵伸条件的同时,使浮游纤维变速点范围缩小而且使牵伸均匀稳定,有利于提高成纱质量。

表10 皮辊硬度随直径变化情况 | ||||

皮辊直径 | φ28.85 | φ28.65 | φ28.40 | φ28.15 |

邵氏硬度 | 65° | 66° | 67.5° | 68.5° |

另一方面,胶辊的硬度和弹性在使用过程中是不断变化的,一是由于胶辊每次回磨,使丁氰橡胶包履层不断变薄,导致胶辊硬度上升。如表10所列J463皮辊随回磨后直径变小,硬度变化情况。二是由于胶辊在加压转动过程中长期受脉动、蠕变力的作用而疲劳,使胶辊弹性下降和变硬。三是胶辊制作中的套差,使胶辊内部受预应力而导致弹性下降及硬度上升。四是橡胶老化,胶辊的老化受诸多因素影响,最主要的是各种类型氧化,老化的结果使胶辊的硬度上升、弹性下降。于是软弹胶辊在使用寿命期内硬度是随着使用时间的增加不断递增、弹性则不断下降,而纺纱性能也将不断变差。因此,软弹胶辊的每个回磨周期和使用寿命期长短的确定应以其纺纱性能的恶化程度作为衡量指标,即对成纱质量影响的多少来作为考量,当软弹胶辊对成纱条干均匀度影响到所规定的程度时,就是胶辊的回磨周期或是最终的报废期。表11所列数据是美国Armstrong公司的ME666胶辊,其硬度是A65°,在纺J14.6tex品种时跟踪测试其使用时间与成纱质量间的关系。

表11 软弹胶辊使用时间与成纱质量关系试验结果

成纱质量 使用时间 | 条干CV% | 千米细节 | 千米粗节 | 千米棉结 |

7天 | 12.88 | 1.8 | 21.8 | 23.7 |

1个月 | 12.76 | 1.5 | 14.5 | 25.3 |

3个月 | 12.83 | 1.8 | 14.5 | 47.5 |

5个月 | 13.04 | 2.5 | 22.5 | 29.6 |

7个月 | 13.77 | 8.0 | 57.2 | 61.5 |

9个月 | 14.85 | 25.6 | 112.5 | 130.4 |

(二)、摩擦系数、抗绕性与纺纱质量的关系

在纺纱过程中,必须正确处理好握持力与牵伸力的关系。为满足钳口对须条有足够的握持和稳定的牵伸,就必须使握持力的最小值大于牵伸力的最大值。胶辊表面的摩擦系数是胶辊表面状态的一个非常重要的性状。它对摩擦产生钳口握持力的大小和静电电荷量的多少有关系。

胶管目前均用丁腈合成橡胶制作而成,橡胶作为高弹物质其摩擦机理主要是摩擦面间的粘着和橡胶本身的滞后作用。影响因素有压力、速度、温度、表面状态和橡胶的粘弹性等。在一般情况下,低速时,摩擦系数随速度增加,当速度达一定数值后,速度继续增加,摩擦系数反而减小。温度高橡胶粘着力大,反之则减小,摩擦系数也随之增大和减小,并受粘着因素变化的影响十分显著。橡胶滞后因素则依赖表面的粗糙度和负荷等,表面粗糙,摩擦系数大,负荷重摩擦系数大。

从握持力角度分析,胶辊表面的摩擦系数大钳口握持力大,如果获得同样大的握持力,则可用较小的皮辊压力,从而减小传动负荷,降低能耗;反之,压力不变的情况下,摩擦系数大则摩擦力大,从而钳口握持力大,可适应紧隔距的工艺要求,有利于充分握持、牵伸均匀,改善成纱均匀度。但另一方面,在牵伸过程中,如果胶辊的摩擦系数较大,胶辊与罗拉以及纤维的摩擦中产生的静电电荷量就大,由于纤维和胶辊导电性能差,易造成静电的积聚,对纤维出现吸附或排斥作用而产生胶辊绕花或飞花现象,影响产、质量和原料消耗。解决这一矛盾的途径:一方面是减小摩擦系数,牺牲握持力来换取产生较少的静电电荷量;另一方面是增加导电性,疏导静电电荷,来增强抗静电能力。一般是二者兼而有之,采取对胶辊表面进行处理的方法,比如:较早的有生漆处理、酸处理,后有化学涂料处理和近来的光照处理等,使胶辊表面的光滑程度提高并产生一层改性层,使胶辊的摩擦系数降低,另外,这一改性层的导电性能提高,从而提高了抗静电能力。但是这种表面处理的方法费工、费时、费料并对环境有污染,处理改性层薄弱,随着使用过程中处理层的磨损,摩擦系数和抗绕性容易出现不稳定,进而影响握持力的平稳和成纱条干均匀度。

新型不处理软弹胶辊由于胶管原料采用以亲水改性橡胶为主,内加抗静电、增塑一体化的抗静电增塑剂以及多种成份的防护剂等组合成的配方,加之具有高分散度,使胶体具有导电通道,摩擦产生的静电电荷不能积聚。胶辊表面不处理使其表面保持了原有橡胶特有的涩性,具有较大的摩擦系数。一般上述表面方法处理的胶辊,摩擦系数最大在0.6-0.8之间,不处理胶辊的摩擦系数可达1.5以上。由此可以看出,随着科技的进步,摩擦系数和抗绕性这对矛盾在不处理胶辊中得到了很好的统一。

不处理软弹胶辊摩擦系数大,握持力大,由于表面没有处理层,不用担心摩擦系数和抗绕花性能受表面磨损的影响。因此,上车时间较长,握持力在保养周期内较为平稳,使牵伸均匀,有利于改善成纱条干均匀度。同时,良好的抗绕性又使生活稳定,成纱质量得到进一步保障。

(三)、耐磨性与纺纱质量的关系

胶辊的耐磨性能影响到皮辊上车的保养回磨周期及其使用寿命,性能指标用阿克隆磨耗量反映。耐磨性能优良的胶辊,上车时间长,胶辊磨损小,钳口状态良好,成纱质量稳定,胶管消耗低。但是,耐磨性与胶辊弹性、硬度有关,在胶管材料配方及制作相同条件下,一般胶辊弹性大、硬度低则耐磨性差。反之,则耐磨性好。而弹性好,硬度低,前面已经分析过,能改善钳口握持状态,非常有利于改善成纱条干均匀度的。特别是低硬度胶辊的表面摩擦系数较大,经表面处理后的改性层,其使用时间和稳定性都对胶辊的耐磨性提出更高的要求。这一对矛盾在应用软弹胶辊的长期生产实践中,一直困扰着棉纺企业。但是,在不处理软弹胶辊上,这一问题再次得到了很好的解决。

不处理软弹胶辊的原料配方由于采用中等丙烯腈含量改性丁腈橡胶,增强橡胶分子的极性,以及采用硫磺—金属氧化物硫化体系和多元化防护体系等一系列改进优化措施,从而,大幅度地提高胶料的拉伸强度、耐磨性能和吸放湿与导电性能,有利于胶辊的弹性好、变形小,硬度稳定,使综合耐用性能达到一个崭新的境地,对纺纱质量的提高与稳定起到重要的作用。

(四)、套差与纺纱质量的关系

胶辊制作中的套差使胶管内产生预应力,造成胶辊的硬度上升、弹性下降,并影响胶辊表面处理的渗透和使用寿命。套差大的胶辊,胶管与铁壳间抱合力大,不易产生移位,但相比小套差小或无套差胶辊,由于弹性和硬度的影响,钳口握持状态较差,对纺纱质量带来影响。一般在1.5mm以内的小套差单层软胶辊,为增强铁壳与胶管的抱合力,需用胶粘剂来粘结胶管和铁壳。如此,胶辊的制作过程、工艺要求都变得复杂而且要求严格,稍有不慎会出现脱壳、移位,造成突发性纱疵,同时,用工、用时也增加。但是,由于小套差或无套差胶辊,内应力小、变形少、使用寿命长,能充分发挥软弹胶辊的特性,对提高纺纱性能有利,因而,在棉纺企业中仍被广泛使用。

双层胶辊不需要用粘合剂,其利用内层胶管用高硬度橡材,一般在A90°以上,由于其硬度高,变形小,即使是在同样套差条件下,也对铁壳箍得紧而抱合力大;外层胶管用低硬度软弹橡材,这样内硬外软既解决与铁壳的抱合力问题,又发挥软弹胶辊的作用,改善成纱质量。但双层胶辊仍具有一定套差,而且对内层和外层之间以及骨架线层在制作过程中有较高的要求,出现问题的概率较高,还存在一些需要进一步改进之处,是单层有套差软弹胶辊与无套差软弹胶辊之间的过渡产品。

铝衬套不处理软弹胶辊是特定的双层胶辊,其内层是铝套管,铝套管材质均匀,延展性好、强度高、表面平整度有保障,不会发生预应力变形,与铁壳套差仅有0.02-0.08mm,属紧配合套制,并且套差产生的内应力全部由铝衬套承担,壁厚与单层的接近,胶管仍然保持其原有弹性和硬度。因此,其与一般单层、双层软弹胶辊相比具有不可比拟的优势,较好的解决了胶管固定与胶辊变形的矛盾,更充分地发挥软弹胶辊的特性,使成纱质量更加稳定,胶辊使用寿命延长。