从原料选择、纱线与织物设计、纺织生产工艺及技术要点等方面详细介绍了棉型大豆蛋白纤维的产品开发与生产实践,并对不同产品的物理性能进行了测试分析。

大豆蛋白纤维是近年来由我国独立开发的新型纤维,受到广泛的关注。大豆蛋白纤维采用豆粕为原料,利用生物工程技术提纯球蛋白,在及生物酶的作用下与高聚物(常采用聚酰胺)接枝共聚,制成纺丝液纺制而成。大豆蛋白纤维的性能与蚕丝有相似之处,如光泽柔和、自然,手感光滑、细腻,同时,在纺丝生产中,可以通过控制蛋白质和高聚物的分子量和生产工艺条件,生产出皮芯结构的纤维,使蛋白质分布在纤维的表面,对皮肤亲和性好、无刺激、触感好;芯纱采用合成高聚物,具有良好的强力和弹性;纤维表面具有沟槽结构,吸湿、放湿性能良好。针对大豆蛋白纤维的上述特点,开发大豆蛋白纤维新产品,对提高产品档次,增加经济效益,有着积极的作用。

1产品设计

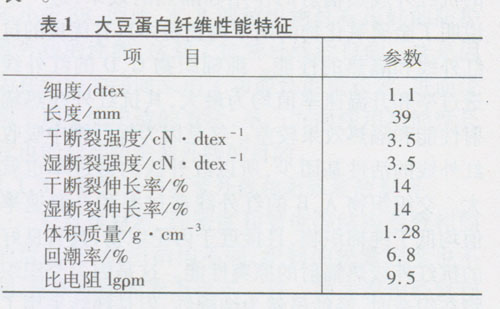

为了更好地体现大豆蛋白纤维的性能特征,尽量降低成本,采用纯大豆蛋白纤维纱、大豆蛋白纤维与棉混纺纱等纯织、交织等多种形式,开发出系列大豆蛋白纤维衬衣面料。大豆蛋白纤维选用细度为1.1dtex,长度为39 mm的棉型纤维,棉纤维采用长绒棉。大豆蛋白纤维的物理性能指标见表1。

1.1纱线设计

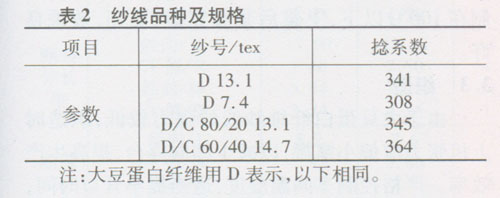

混纺比主要是根据产品的用途、性能要求及纺纱工艺来确定。考虑到大豆蛋白纤维的价格较为昂贵,纯纺成本较高,因而,在纺纱中除了采用纯纺之外,还与棉以80/20、60/40的比例混纺,在保持大豆蛋白纤维主要性能、特点的前提下,适当降低成本,同时,也有利于纺纱生产。

成纱捻度与成纱强力有直接关系,对织物的强力、手感、光泽、厚度等也有一定的影响。在临界捻度范围内,适当增加捻度,可提高织物强力,使织物手感厚实;但捻度过大,则织物手感僵硬,光泽较差;捻度较小的织物手感柔软,光泽较好。在设计中,考虑到大豆蛋白纤维的细度较细,混纺时与棉纤维又有较好的可纺性,为充分体现大豆蛋白纤维光泽好、柔软的特性,满足衬衣面料触感舒适的要求,采用中等偏小的捻度。

纺纱号数选择在7.4 tex~14.7 tex的范围内。由于大豆蛋白纤维产品有蚕丝的某些特点,特别适合春夏季贴身穿用,所以主要选择中细号纱开发中薄型产品。表2给出了几种纺纱规格。大豆蛋白纤维纯纺纱,颜色呈现自然淡黄色,光泽明亮,表面光洁、匀净,成纱棉结、杂质、毛羽均少于相同特数的纯棉纱。大豆蛋白纤维与棉混纺纱颜色略白,光泽柔和,但明亮程度降低。

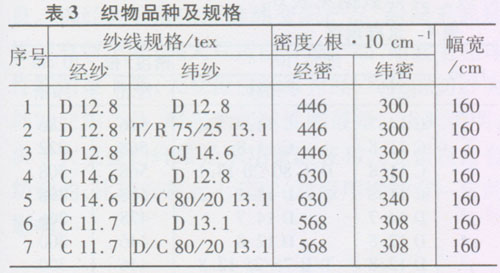

1.2织物设计

由于产品的定位主要用于春夏季衬衫面料,所以在设计中以府绸风格为主。产品外观细腻光洁,表面有菱形颗粒效应,色泽自然、亮泽,有丝绸效果,织物轻薄、透气,悬垂性好。采用平纹组织,确定密度时考虑尽量突出大豆蛋白纤维织物的效果。纯大豆蛋白纤维纱织物和经纱为大豆蛋白纤维纱的交织织物,大豆蛋白纤维纱在织物中起主导作用,为了突出大豆蛋白纤维产品的特色,进一步增加抗绉性和柔软程度,密度偏小设计。经纱为棉,纬纱为大豆蛋白纤维纱(或大豆蛋白纤维与棉、粘混纺纱)的织物,在设计中考虑以棉的风格为主,密度偏大设计。其产品规格见表3。

2纺部工艺要点

2.1纺纱工艺流程

(1)纯纺工艺流程

A002C型抓棉机×2-A006B型自动混棉机-A036C型梳针开棉机-A092A型双箱给棉机-A076C型成卷机×2-A186D型梳棉机-A272F型并条机(2道)-A454E型粗纱机-FA502型细纱机

(2)混纺工艺流程

大豆蛋白纤维制条:A002C型抓棉机×2-A006B型自动混棉机-A036C型梳针开棉机-A092A型双箱给棉机-A076C型成卷机×2-A186D型梳棉机-A272F型并条机

棉制条:A002C型抓棉机×2-A006B型自动混棉机-A036B型豪猪开棉机-A092A型双箱给棉机-A076C型成卷机×2-A186D型梳棉机-A272F型并条机-A191型条卷机-A201 D型精梳机

混和纺纱:A272F型并条机(3道)-A454E型粗纱机-FA502型细纱机

2.2主要生产工艺要点

(1)预处理

大豆蛋白纤维表面光滑、柔软,在纺纱过程中纤维抱合力差,易粘附机件,静电现象较突出。另外,其吸湿、放湿性能较好,对温湿度的稳定性要求较高。根据以上特点,在原料中加入0.4%的抗静电剂,0.2%的防滑剂(硅胶)以增加纤维的抱合力,回潮率控制在9%左右,使其能满足纺纱要求。

(2)开清棉工序

大豆蛋白纤维细度细,长度长,不含杂,所以开清棉采用多松少打、薄喂少落与防绕防粘的工艺原则。适当降低打手速度,减小尘棒间隔距,增大打手至尘棒间隔距。棉卷定量偏轻掌握,为避免水分和油剂的挥发,棉卷应用薄膜包覆,随做随用。

(3)梳棉工序

梳棉是大豆蛋白纤维纺纱最关键的一道工序。梳棉工序采用强化梳理、加大转移的工艺,棉条定量偏轻掌握。①由于大豆蛋白纤维卷曲少,且是平面卷曲,在纺纱过程中很快被伸直,在梳棉工序表现为棉网易出现飘头和落网现象,可采用皮圈剥棉装置使出条顺利。②根据大豆蛋白纤维的特性,通过多次针布配套试验及各部隔距的优化配置,在A186型梳棉机上,采用2520型锡林针布、4530型道夫针布、JST-29型盖板针布。这种配置锡林针布具有尖、浅、矮、小的特点,分梳好,纺纱性能好,棉网清晰。道夫针布齿尖采用特殊设计,齿深、基矮,可提高凝聚剥取能力,解决大豆蛋白纤维由于细度细、光滑而难转移的问题。刺辊齿条适用于细特纤维及棉型化纤,工作角为80°,有利于纤维向锡林转移。由于大豆纤维体积质量轻,易随气流附着在盖板上造成盖板花大量增加,所以盖板针布选齿密较稀的JST-29型针布,且速度降至最低。③由于大豆纤维整齐度好,几乎不含杂质,但有少量硬并丝,因此,尽量减少盖板与后部落棉,总落棉率应控制在2%以内。④适当加大锡林与刺辊的线速比,避免产生棉结。⑤车间相对湿度控制在65%~70%,以解决纤维吸附下轧辊现象。

(4)并粗细工序

并粗细工序工艺设计的核心是控制好牵伸力。生产中均设置了较大的牵伸隔距,适当降低速度,相对湿度控制在65%以上。并条采用6根并合,这样对条干均匀度有利。为避免纱疵增加,可减少下吸风量,通道要光滑。采用顺牵伸工艺设计,且头并配较大的后牵伸,二并配置较小的后牵伸,为增加纤维间的抱合力,末并喇叭口偏小为宜,并使用涂料处理的硬胶辊,防止缠绕胶辊。粗纱适当加大粗纱捻系数,捻系数比纺棉大20%左右;粗纱伸长控制在1.5%左右。导条牵伸设计为负牵伸,有利于成纱条干均匀。细纱采取减少后区牵伸倍数,增大后区隔距,重加压,较大的粗纱捻系数的工艺配置,加强对纤维运动的控制。选配适当的钢领和钢丝圈,以减少毛羽,降低断头。

大豆蛋白纤维与精梳棉混纺时,选用条混的方式,三道并条混并,适当增加并条工序的后区牵伸倍数和粗纱捻系数,以保证成纱质量。

3织部工艺要点

3.1织造工艺流程

GA014型络筒机(或1332型络筒机)-+1452型整经机-G142型浆纱机(改造型)-G177型穿筘架-GA615-H型织机(或津田驹ZA203型喷气织机)

3.2准备工序

络筒时为减少静电现象和断头,防止纱线意外伸长,采用金属槽筒,偏小配置张力,偏低控制车速。整经采用较低的车速、中张力、集中换筒。张力装置加压分为四段,边纱适当加大,车间回潮率控制应略大,减少静电及毛羽的产生。浆纱是织造生产的关键工序。大豆蛋白纤维纱线上浆的关键是伏贴毛羽,保持纱线伸长。经反复试验,浆料配方PVA-1799为10 kg,PVABP-0.5 A为10 kg,酯化淀粉为25 Kg,丙烯酸QL-89为15kg,再加入相应的。上浆率控制在13%~14%,浆液含固率控制在11%,采用单浆槽、双浸双压、高压上浆工艺。由于大豆蛋白纤维在高温条件下容易损坏,所以浆纱温度要偏低掌握,并严格控制。上浆时浆槽温度控制在90℃左右,烘房的温度控制在100℃以下,上浆后浆膜完整、柔韧,效果良好。

3.3织造

由于大豆蛋白纤维纱线的强力较低,织造时上机张力应偏小掌握,以减少纬向停台,提高生产效率。严格控制车间温湿度,适当提早开口时间,保证开口清晰。

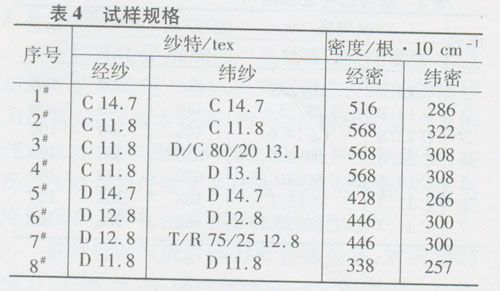

4产品性能测试及分析

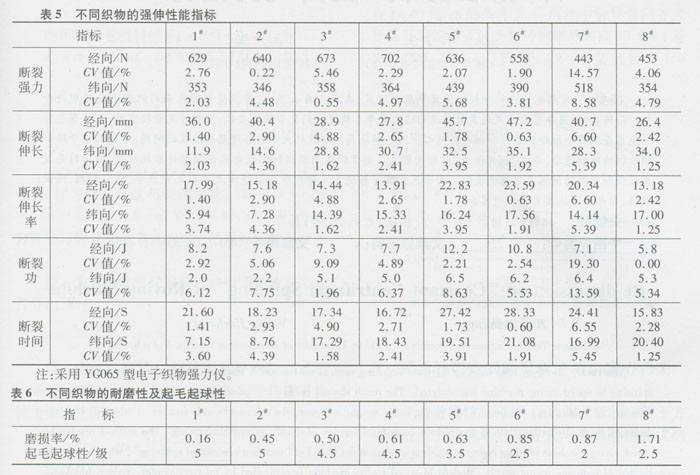

为了比较棉型大豆蛋白纤维产品的物理性能,了解不同比例大豆蛋白纤维对产品性能的影响,分别选择不同的纯大豆蛋白纤维产品、大豆蛋白纤维纱与棉交织产品、纯棉产品进行了测试比较,所有产品均采用平纹,其具体规格见表4.其强伸性能指标见表5。耐磨性采用Y522型圆盘式织物平磨仪测试,通过计算求出平均磨损率。起毛起球性采用YG502型织物起毛起球仪测试。压重600 g,起毛50次,起球50次,根据样卡确定等级。具体数据见表6.

表5数据分析表明:①纯大豆蛋白纤维产品与纯棉产品相比,断裂强力、断裂强力CV值没有明显的变化,不如纯大豆蛋白纤维与或T/R混纺纱交织产品的断裂强力大。②大豆蛋白纤维产品的断裂伸长率比纯棉产品有明显增加,可提高产品的耐用性;但交织类产品的断裂强力和断裂伸长不如纯纺类织物。③大豆蛋白产品的断裂功的指标基本雷同于断裂强力和断裂伸长。纯大豆蛋白纤维产品,在强度、耐用性方面超过了普通棉织物和棉型混纺织物。④大豆蛋白纤维产品的断裂时间有所增加。

从表6可以看出,纯棉类产品的耐磨性较好,大豆蛋白纤维或大豆蛋白纤维交织类产品耐平磨性有所降低,但这种变化非常小。密度对耐磨性的影响更大,密度不同,耐磨性差异较大,密度越小,耐磨性越差。纯棉类织物耐起毛起球性能优良。棉经大豆蛋白纤维纬交织产品,耐起毛起球性能有所下降;纯大豆蛋白纤维产品,耐起毛起球性能明显下降;大豆蛋白纤维为经、T/R混纺纱为纬的交织产品,耐起毛起球性能最差。由此说明,由于大豆蛋白纤维是采用聚酰胺和大豆蛋白复合纺制的,比较容易起毛起球,对服用性能有一定的影响。

5 结语

(1)为降低成本,棉型大豆蛋白纤维产品可采用与棉、涤棉混纺或交织的方法,在规格设计时要注意突出大豆蛋白纤维的优点。

(2)大豆蛋白纤维产品生产中的关键是解决梳棉和浆纱工序中存在的问题。各工序要注意温湿度控制,减少静电。

(3)产品测试结果表明,棉型大豆蛋白纤维或混纺、交织类产品,具有良好的强力和耐用性。

(4)棉纺织企业使用现有的设备,开发棉型大豆蛋白纤维纯纺或混纺、交织类产品,可得到具有良好外观、手感及抗皱性的产品,从而提升产品档次,为企业创造更多经济效益。