为使毛纺产品轻薄化,就要使用高支纱,然而,直接纺制高支纱的加工难度大,对纺纱设备的要求高,工艺控制要求严格.特别是必须要选用高档(高支)原料。羊毛越细可纺支数越高,才能生产出轻、薄、软的高档产品。细支羊毛(1 8—2 1μm)和超细支羊毛(直径1 5—1 8μm)、羊绒(直径1 3.5—1 6.5μm)所加工成的高支轻薄精纺产品成为近年来毛纺行业的一个发展趋势。高支羊毛纤维已经成为理想的内衣和四季时装用料,打破了毛纺织品以保暖为主的秋冬产品的格局。但是,自然状态下生长的高支羊毛产量非常有限,价格昂贵。尽管如此仍然供不应求。因此,如何使羊毛纱线高支化成为人们关注的问题。

2 拉伸羊毛纱线技术研究

2.1 羊毛纱线拉伸的基本理论

2.1.1 羊毛拉伸技术理论基础

羊毛分子具有四级结构。众所周知,羊毛纤维主要组成成分是角蛋白,它是由近20种α-氨基酸组成的天然聚酸胺类高分子物,其中含量最多的氨基酸是胱胺酸和谷胺酸。从分子结构说,它具有四级结构。羊毛蛋白的一级结构即最基本结构特征为分子中各氨基酸连接方式和这些氨基酸的排列顺序,拉伸变性时不能触及羊毛分子的一级结构。二级、三级、四级结构统称为羊毛蛋白的空间构象,蛋白质的构象一旦发生变化,其性质就发生变化,蛋白质的二级结构是通过分子内或分子间氢键结合起来的,通过X一射线衍射分析可知羊毛蛋白质分子的多肽链是呈右手螺旋结构即Q一螺旋结构。在螺旋中每个氨基酸单位的>N—H与其相隔的第三个氨基酸的>C=O形成氢键>C=O…H—N<,在螺旋的圈与圈之间氢键起了维持和固定作用。这种螺旋结构在一定作用下能转化为β构象,因此,羊毛具有被拉伸的潜力。羊毛蛋白质的三级结构是指各种纤维状蛋白质是由α-螺旋长链互相纠缠而紧密拧合在一起,构成多钛链在空间的实际排布关系,三级结构中的结合力是由肽链中氨基酸残基上主链或侧链的基团所贡献,如>C=O与-NH间的氢键,酸性氨基酸和碱性氨基分子形成的盐式键,疏水的非极性基团氨基分子间范德华力相互凝聚在一起形成的疏水键,由胱胺酸构成的二硫键。在一定的条件下对羊毛处理中断部分交键,可使大分子“柔顺",有利于拉伸纤维时长链移位。比三级结构更复杂的是四级结构。它是由两条或两条以上的具有三级结构的肽键构成,这时每条肽键作为一个亚基•几个亚基通过氢键或静电引力缔合成蛋白质分子,亚基间相互作用与接触部分的布局称为四级结构,中断亚基间交键或减弱静电引力可使拉伸过程中的肽键移位和交联键。

2.1.2 羊毛纱线的拉伸技术基础

毛纱都是股线,其细纱的捻度范围在1 9 6—1 2 7 1捻/m;股线的捻度范围在1 01—1 66 7捻/m。毛纤维在纱线中的几何配置有以下特点:纤维在纱线轴向取向度低,发生内外转移从而形成圆柱形螺旋线的纤维少,另外还存在弯钩、折叠和纤维束等情况。因此羊毛纱线在合适的条件下亦具备被拉伸的潜力。

毛纱在适当的化学处理下,拉伸过程中受力的作用可以分为几种形式的伸长:首先是毛纱中的羊毛纤维由弯曲状变成伸直状;其次是毛纱中的羊毛纤维在受力后的滑移;第三是羊毛纤维在外力作用下被拉长。这几种变形的结果是使纱线大幅度地伸长。

2.2 羊毛纱线拉伸抽细试验

2.2.1 试验药品与材料

亚硫酸氢钠(NaHS03) 羊毛纱线(低支)

2.2.2试验仪器及设备

自行设计并改制的小型羊毛拉伸试验机,蒸锅,扫描电子显微镜,光学显微镜,YG061电子单纱强力仪,Uster条干均匀度仪.YG086型缕纱测长机,链条天平

2.2.3 试验内容

羊毛纱线经过化学试剂(亚硫酸氢钠)处理后进行拉伸一定形,对羊毛纱线的预处理主要目的是软化鳞片,中断部分胱氨酸中二硫键及大分子间的交键(盐式键,氢键,疏水键等)使大分子变得相对“松散”,以利于后道拉伸。采用还原剂作为预处理剂,由于要尽可能减少羊毛的损伤,采用作用相对缓和的亚硫酸氢钠。这里采用的预处理工艺为NaHS03 5%;温度80℃;时间4 5min。对小型细纱机进行改制,通过调整速比达到拉伸目的,这里采用细纱机的后区牵伸,牵伸倍数为1.25;1.4;1.5;1.6我们对拉伸后的纱线立即进行气蒸定型,以防止其回缩。使拉伸后纱线中的纤维形状永久固定的工序不可缺少,否则,会产生回缩,甚至过缩。

纱线经储存一段时间后进行性能指标的测试

a.纱线细度的变化

b.条干均匀度的测试

c.测试拉伸前后纱线强力伸长及CV%值的变化

d.做电镜试验

3 测试内容、结果、分析及讨论

3.1 纱线细度及条干

3.1.1 纱线细度的分析

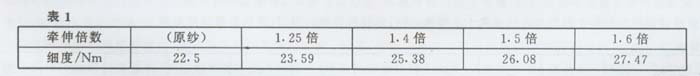

对原纱以及拉伸后各个倍数的纱线利用称重的方法测试其细度,每个倍数测试四次,得到结果如表1.

从直观上我们可以看到拉伸后的纱线细度较原纱有明显减小。由表中我们可以看到拉伸1.25倍的纱线细度较原纱细度并无明显降低,而拉伸倍数为1.4、1.5、1.6时纱线细度明显降低。当拉伸倍数为1.6倍时,纱线细度达到2 7.47Nm。但是,试验过程中,当拉伸倍数为1.6倍时,纱线的断头率明显增加会引起效率降低。

3.1.2纱线的条干

通过观察纱线,可以看到原纱纱线结构很松散,毛羽多。牵伸后毛纱纱线结构比原纱紧密。毛羽少于原纱。拉伸波谱图总体状况良好,与原纱相比无明显差异。

3.2 拉伸对纱线性能的影响

3.2.1 断裂强力分析

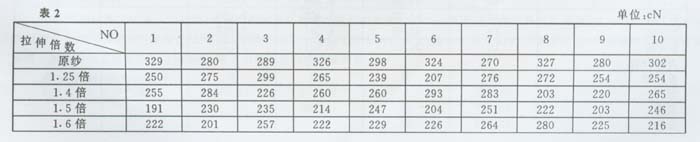

对羊毛纱线进行拉伸处理,在处理前后各抽取十个样本,测得其断裂强力如表2:

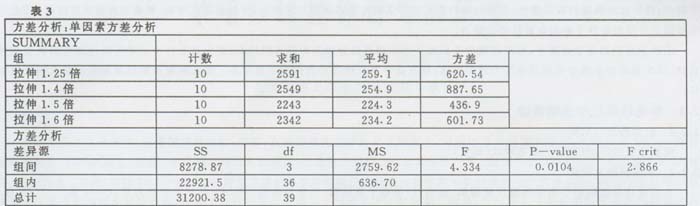

下面利用“方差分析:单因素方差分析”,在显著水平O.05下分析不同拉伸倍数下纱线强力之间有无显著差异(表3)。

四个拉伸倍数下的纱线的平均强力分别为2 5 9.1、2 54.9、224.3、2 3 4.2;在方差分析表中又给出F统计量4.3 34、F 临界值2.8 66,F统计量大于F临界值说明强力有显著差异,拉伸1.25倍、1.4倍要比拉伸1.5倍、1.6倍的纱线强力明显大。

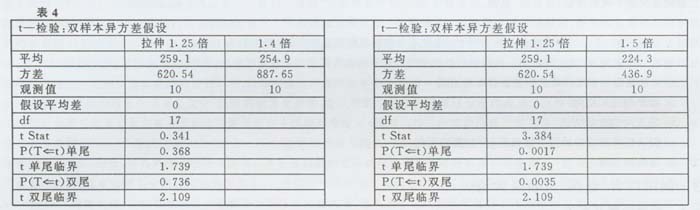

下面比较1.2 5倍与1.4倍1.5倍之间,拉伸倍数对强力是否有显著性影响,在显著水平0.05下用“T一检验”判定(表4):

通过比较,纱线拉伸1.2 5倍与拉伸1.4倍的断裂强力没有明显区别,但是当拉伸倍数达到并超1.5倍时.纱线的断裂强力明显降低。因此说明以现有的水平,纱线最高拉伸倍数最好控制在1.5倍以下,否则,对纱线的断裂强力又较明显的影响。

3.2.2 断裂伸长率分析

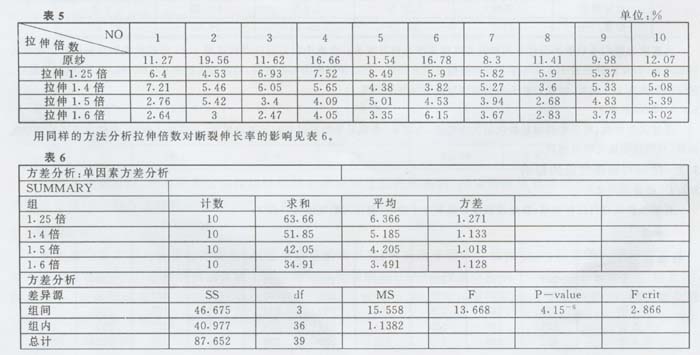

对原纱以及拉伸后各个倍数的纱线抽取十个样本,进行断裂伸长率的测试.得到数据结果如表5:

四个拉伸倍数下的纱线的平均断裂伸长率分别为6.36 6、5.1 85、4.205、3.4 9 1;在方差分析表中又给出F统计量1 3.6 68、F临界值2.86 6,F统计量大于F临界值说明拉伸后纱线断裂伸长率之间有显著差异,可以看出随着拉伸倍数的增加断裂伸长率有减少的趋势。

3.3 电镜测试

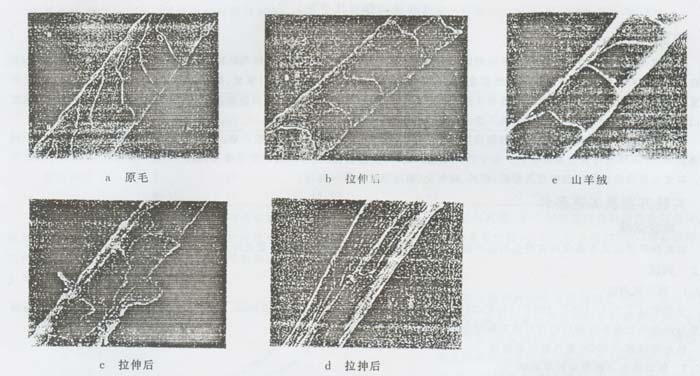

为了观察和比较羊毛纱线拉伸变性前后羊毛纤维表面结构的变化情况,在扫描电子显微镜上观察了原毛和部分试验样品的电镜照片,我们从中选出有代表性的几张图片(如图)所示:

图(a)为未处理羊毛纱线中羊毛纤维照片,可以看出,鳞片紧密覆盖在毛干上,鳞片间距较小,端部特别明显.整根纤维细度在纵向较为均匀。

图(b—d)为拉伸后具有代表性的试验样品图片。从图可以看出,羊毛纤维的细度变细,鳞片层的距离增大。大部分纤维的鳞片尖部变钝,随着拉伸率的增加,纱线中羊毛纤维鳞片的高度比呈现明显的增加趋势,纤维直径变细,表面变的平滑,光泽增强,这将有利于降低纤维的定向摩擦效应,提高毛织物的尺寸稳定性。但是.从图中也可以看出有些鳞片表面有裂纹.有的严重撕裂.甚至有的纤维经拉伸后纵向粗细明显不匀。粗的地方鳞片间距小.细的地方鳞片间距大些,其鳞片平滑。正是由于这些原因。纤维的细度强度及弹性伸长不匀率都有所增大。分析其原因,主要是因为试验条件限制,牵伸倍数太大,牵伸机构的牵伸如果满足多区小牵伸的要求,效果将会得到改善。

图(e)为山羊绒纤维电镜照片,比较照片b与e,可以看出拉伸一定型羊毛有“羊绒化”的趋势。

4 结论

通过对羊毛纱线进行预处理、拉伸、定型,我们可以得到羊毛高支纱线,较以往的细化方法更加简便.对设备的要求相对较低,得到的纱线强力和伸长都有所降低,但是不影响后道工序的织造.通过电镜照片可以看出拉伸一定型后的羊毛有“羊绒化”的趋势.这是我们所期望的结果。综合考虑各项分析结果,我觉得纱线拉伸倍数为1.4倍时,试验效果最好。纱线细度虽然不是最细.但是其断裂强力及断裂伸长都要优于拉伸1.5倍、1.6倍的纱线。此工艺成熟后可以进行工业化生产,其应用前景非常广阔.可为开发薄型毛纺面料提供新原料。

羊毛、毛纱的高支化是一个趋势,具有广阔的市场前景。我们完全可以用次一级羊毛开发较高档的产品,这对降低产品成本具有重要意义,又符合产品“轻薄化”的要求.对羊毛的加工实现了羊毛的羊绒化,成为羊绒产品的理想替代品.其价格优势是毋庸置疑的。如果再能克服各种技术的缺陷,那么毛纺行业必将大放异彩。