本标准规定了维纶短纤维的技术要求、试验方法、检验规则、标志、包装、运输、贮存。

本标准适用于名义线密度1.56 dtex,长度35 mm的有光或无光维纶短纤维品质的定等和验收。

2引用标准

GB 3291纺织名词术语(纺织材料、纺织产品通用部分)

GB 4146纺织名词术语(化纤部分)

GB 8170数值修约规则

GB/T 14334合成短纤维取样方法

GB/T 14335合成短纤维线密度试验方法

GB/T 14336合成短纤维长度试验方法

GB/T 14337 合成短纤维断裂强力及断裂伸长试验方法

GB/T 14338 合成短纤维卷曲性能试验方法

GB/T 14339 合成短纤维疵点试验方法

GB/T 14341 合成短纤维回潮率试验方法

3术语

按GB 3291、GB 4146规定。

4技术要求

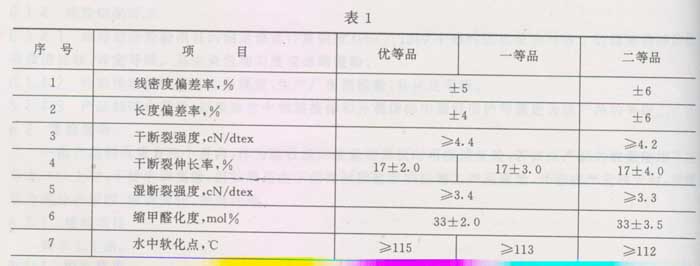

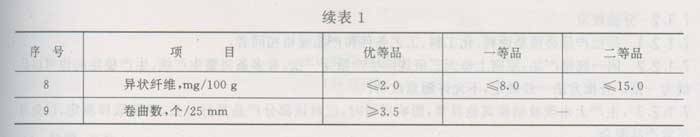

产品质量指标见表1。

5试验方法

5.1线密度试验

线密度试验按GB/T 14335执行。

5.2长度试验

长度试验按GB/T 14336执行。

5.3干、湿断裂强度和伸长率试验

5.3.1干、湿断裂强度和伸长率试验按GB/T 14337执行。但拉伸试验前须将纤维预先贴在纸框上,然

后按以下步骤进行。

5.3.1.1 用张力夹夹取纸框一端,另一端夹紧在上夹持器中。

5.3.1.2剪开纸框,夹紧下夹持器,取下张力夹,进行拉伸试验。

5.4异状纤维试验

异状纤维试验按GB/T 14339执行。

5.5卷曲性能试验

卷曲性能试验按GB/T 14338执行。

5.6回潮率试验

回潮率试验按GB/T 14341执行。

5.7水中软化点试验

按附录A(补充件)试验方法进行。

5.8缩甲醛化度试验

按附录B(补充件)试验方法进行。

5.9白度试验

按附录C(补充件)试验方法进行。

6试验结果分析

6.1 每批纤维各项指标的结果,以该批中抽取的小样测定结果的算术平均值表示。

6.2偏差率:是指实际平均值与名义值之间的差异。按式(1)计算:

6.3小数位数要求见表1,按GB 8170规定修约。

7检验规则

7.1 出厂检验

7.1.1 检验项目

出厂检验时,本标准技术要求中的9项指标为考核项目,按本标准规定的试验方法进行检验。

7.1.2分批规定

7.1.2.1 每批产品必须是原料、化工料、工艺条件和产品规格相同者。

7.1.2.2 同一规格产品,原则上每天三班连续生产量为一批。有多条完整生产线、生产稳定的也可以日

线为一批。分批方法一经确定,不允许随意改动。

7.1.2.3生产上出现波动和其他异常,影响质量时,应对该部分产品另行分批,单独取样测定,以免与

正常产品混杂。

7.1.3取样规定

7.1.3.1 由检验部门负责,在打包机上逐包取样。每个试样为40-50 g。

7.1.3.2将各个试样充分混和后,随机取出各项检验用小样。

7.1.3.3 回潮率试样由检验部门负责,在打包称量时抽取。

7.1.4定等规定

7.1.4.1维纶短纤维的质量定等分为优等品、一等品、二等品。低于二等的为等外晶。

7.1.4.2异状纤维在一个批号范围内,可以2-8 t为一组,分别定等。

7.1.4.3产品质量考核项目共9项,必须逐项考核,按等级最低的一项定等。

7.1.4.4混有酸烧丝和严重树脂化丝(块)的纤维不得出厂。

7.1.4.5 回潮率应尽量控制在2%~6%的范围内。超过8X的纤维不得出厂。

7.1.4.6 白度逐包取样,分别对照标样评定。标样按附录C(补充件)规定的方法制作。白度值小于

70%的不能按正常产品出厂。

7.1.4.7各小样测试结果以一次为准,不允许复测。如测试人员遇有操作上、仪器上的异常,应在采取

措施恢复正常后,由测试人员在原小样中取样自行重作一次,并以重做的数据为准。

7.2复验规则

7.2.1 使用单位和验收机构对产品验收或复验均按本标准执行。

7.2.2复验按GB/T 14334规定取样,复验结果即为最终结果。

7.2.3复验时如果发现产品质量和数量不符合成品验收单和码单时,在货到使用单位一个月内,向生

产厂提出复验,逾期一般不予受理。而生产厂在接到通知后,应在一个月内答复,逾期即按使用单位意见

处理。若该批产品已使用了三分之一以上时,不得申请复验。

7.2.4 因运输及保管等原因影响品质时,应及时查找原因,由责任方负责。

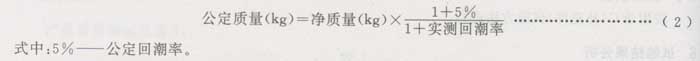

7.2.5复验时按式(2)计算公定质量:

7.2.6复验时公定质量差异不超过10时,不予索赔。超过时按实际差额赔偿。

8标志、包装、运输、贮存

8•1 包装唛头应明显清楚地标出:厂名、厂址、产品名称、规格、等级、出厂批号、商标、标准号、公定质

量。

8.2包皮采用丙纶编织布或棉布等,用5~7道打包带捆扎,保证品质不受损,便于运输和贮存。

8.3在运输和贮存中不得使产品亏损和受潮。

8.4按不同品种、规格、批号、用途、日期分别入库,堆放在干燥通风的仓库中。

附录A

水中软化点试验

(补充件)

A1仪器、工具

70 mg铅锤五块、玻璃刻度板(最小分度值1 mm)五块、150℃水银温度计、耐压玻璃管、玻璃管橡胶

塞及压紧装置、烧杯、热媒(甘油)、砂浴、电压调压器。

A2试验步骤

A2.1在准备好的试样中任取少许,以镊子梳理整齐,于其中取出25根纤维,合并成一束,在一端夹上

一块铅锤,然后绑在玻璃刻度板上(使纤维束下端铅锤的上边线对准刻度的基准线,上端绑结线与下端

基准线之间长度为20 mm)。每批试样测定5束。

A2.2将绑结有试样的刻度板固定在温度计上。

A2.3将固定有刻度板的温度计插入盛有三分之二体积水的耐压玻璃管中。悬挂在橡皮塞上,塞上塞

子,加上压紧装置。

A2.4将上述已准备好了的耐压玻璃管放在盛有热媒并置于砂浴加热的烧杯中。

A2•5当温度升到80℃后,调节电压调压器,使升温的速度控制在1℃/min,随时观察纤维的收缩情

况。当纤维收缩10%时,读取温度计上的温度,作为水中软化点的测定值。

A2.6为了使测定结果正确,温度计水银球应和纤维束水平接近。在观察温度时,最好佩戴塑料面罩,

以防耐压玻璃管爆裂而造成工伤。

A3结果计算

以五束试样测定结果的算术平均值表示,按GB 8170规定修约至整数。

附录B

缩甲醛化度试验

(补充件)

B1仪器、工具、试剂

烘箱,分析天平(最小分度值为0.000 1 g),蒸馏装置(由2 L蒸汽发生瓶、1 L三口瓶、1 L接受器、

400 mm长的球型冷凝器、凯氏球、电炉或其他加热装置等组成),100 mL移液管,300 mL三角瓶,滴定

管。

0.5%淀粉溶液,碘溶液

,5%碳酸钠溶液,高锰酸钾

,5%碳酸钠溶液,高锰酸钾溶液,25%硫酸溶液,2%亚硫酸氢钠溶液。

B2试验步骤

B2.1 在准备好的样品中取,出少量试样,经充分混合再取约0.2~0.3 g的试样两个(做平行试验)。

B2.2将试样放在105±2℃的烘箱中烘成绝干,冷却后以分析天平称出绝干质量(准确到0.01 g)。

B2.3在蒸发瓶内加入1 700 mL水及少量高锰酸钾溶液,三口瓶内加入纤维试样和200 mL25%的硫酸,接受器内加入20 mL2%的亚硫酸氢钠溶液及130 mL水。

B2.4将冷凝器管端插入接受器内溶液中,冷凝器通水,全部蒸馏装置装好后,打开电炉,使蒸发瓶加

热沸腾,调节电压,使之保持沸腾,再打开三口瓶电炉加热。

B2.5 夹紧蒸发瓶安全簧夹,调节蒸发瓶通往三口瓶的进汽量,进行蒸馏。再调节三口瓶至接受器的通

路开闭夹流量。

B2.6 当接受器中的溶液达到800 mL时(约蒸馏1 h左右),结束蒸馏,关闭电源,打开三口瓶塞子及

蒸发瓶夹子,取出冷凝器(将管端上沾有的溶液用水洗入接受瓶中)。

B2.7将接受瓶中的溶液以水稀释至刻度,使之达到1 000 mL,摇匀。

B2.8将上述1 000 mL接受瓶中的溶液,以100 mL移液管吸取100 rnL,注入300 mL三角瓶中,再加

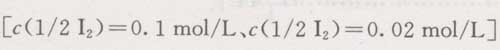

入0.5%淀粉溶液作指示剂,先以碘溶液[c(1/2 I2)=0.1 mol/L]滴定,中和溶液中过剩的亚硫酸氢钠,

当接近终点时,以碘溶液[c(1/2 I2)=0.02 mol/L]准确滴定到终点(溶液呈微蓝色),再加入5 mL5%碳

酸钠溶液,使蓝色消失,游离出的亚硫酸立即以碘溶液[c(1/2 I2)=0.02 mol/L]迅速滴定至终点,求得

滴到终点时所需的碘溶液[c(1/2 I2)=0.02 mol/L]的毫升数。

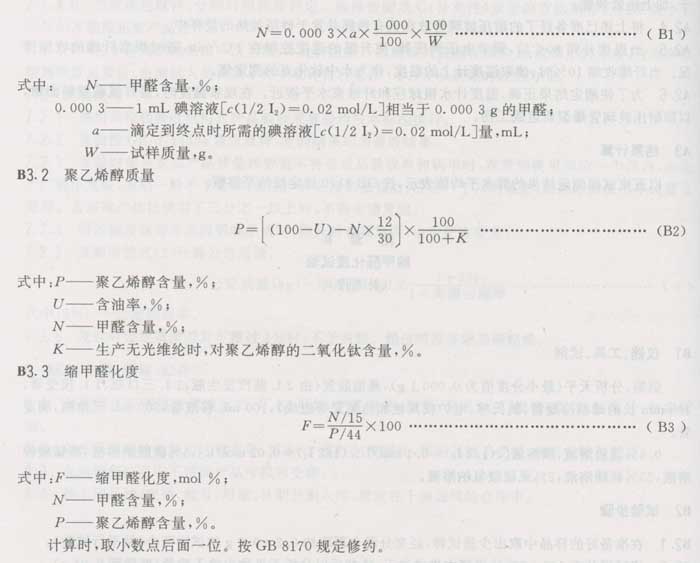

B3结果计算

B3.1 甲醛质量

附录c

白 度试验

(补充件)

c1仪器

C1.1 反射光度计(白度计),仪器应符合下列条件:

c1.1.1测量范围:O~199.9%。

C1.1.2分辨力:0.1%。

c1.1.3被测试样厚度以不透明为下限,上限为20 mm。

c1.1.4测量照明系统与控测条件45/0。

c1.1.5稳定性与重复性(白度校正值)

零点漂移不大于0.1%;

示值漂移不大于0.2%;

示值误差不大于1%;

测量重复性不大于0.2%。

c1.1.6有效波长:457±2 nm。

C1.2工作标准白度板。

C2试验条件

C2.1试验时大气条件按说明书规定。

C2.2应用电源:220 V±10%,50 Hz。

C3试验步骤

C3.1从测试的样品中随机均匀抽出约20 g,混合均匀后,用原棉分析机开松除杂处理。

c3.2按仪器操作法调整好白度仪。

c3.3从开松除杂后的样品中,随机抽取3 g(精确到0.01 g)放入试样盒内,旋紧圆盖,压紧试样。

C3.4将试样盒玻璃面向上,放入测试头上。

C3.5按仪器操作要求测出白度值。

c3.6每个试样测四个角度。

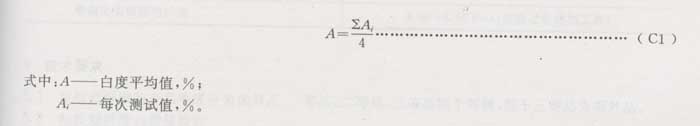

c4结果计算

计算到小数点后二位,按GB 8170修约到小数点后一位。

附加说明:

本标准由中华人民共和国纺织工业部提出。

本标准由上海化学纤维公司归口。

本标准由北京维尼纶厂负责起草。

本标准主要起草人陈柏泉。

本标准参照日本可乐丽公司1.4 d× 35 mm维纶短纤维定等标准制定。