1 控制原理

在纺纱过程中,小纱张力大,中纱张力小而稳定,而大纱张力又有所增加,张力变化规律决定了小纱断头最多,中纱断头最少,大纱断头又有所增加的分布规律。小纱断头多,限制了车速的提高,而中纱断头少,车速潜力不能发挥,影响了机器生产效率的提高。因此,调节车速可以均衡纺纱张力、降低断头,即做到张力大时车速降低,张力小时车速增高,利用变频器控制细纱机的车速达到均衡纺纱张力的目的。依据小纱、中纱、大纱张力变化和断头分布规律来调节车速,分三个时段以钢令板升降位置定位,第一点位置:小纱管底成形完成段;第二点位置:中纱段;第三点位置:大纱(管纱2/3以上位置),接近开关根据钢令板到设定位置将信号传送到变频器,经CPU处理和运算,按设定工艺输出参数以改变频率,实现调节主电机的速度,达到控制车速。控制原理如图l所示。

2上车运行情况和数据分析

2.1 测试条件

a)品种:C16tex(麻灰色纱)

b)机器:FA502细纱机(420锭)

c)同机台、同品种、同一天的纺纱条件

2.2测试结果

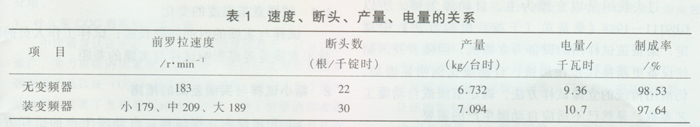

在同一台细纱机上测试二落纱,图2、图3分别是变频器装前装后一落纱中断头分布柱状图,其它测试结果见表1。

从表1中可以看出,使用变频器后,虽小纱时速度略有下降,但中纱、大纱速度提高,每台细纱机纺纱产量增加0.362kg/h,即提高产量5.38%;用电增加1.34千瓦时/h,千锭时断头数增加8根。经计算,增加产量所增价值扣除电耗后仍有1元/h盈利空间。

3结 语

通过测试分析,使用变频器后,可有效控制细纱断头,在保证细纱生活好做的情况下,提高生产效率。根据品种的不同,断头分布情况设定不同的车速,达到纺纱过程中张力稳定、断头减少目标,车速调节十分便捷,特别适用于当前生产中小批量多品种形势的需要。