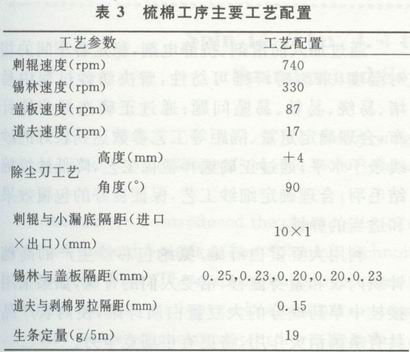

大豆蛋白纤维/氨纶包芯纱是以氨纶丝为芯纱,外包大豆蛋白纤维,在改装后的环锭细纱机上纺制而成。大豆蛋白纤维具有羊绒般的柔软手感、蚕丝般的柔和光泽、棉纤维般的吸湿和导湿性能,但纯纺产品抗折皱性和尺寸稳定性较差,而含有氨纶丝的产品具有弹性好、不起皱、服装保型性好等优点。为此我们与企业联合开发了14.6tex/4.4 tex大豆蛋白纤维/氨纶包芯纱。利用两种原料的优良性能互补,用于生产的高档针织内衣和紧身恤衫,产品具有光泽柔和、手感柔软、悬垂适度、吸湿透湿优良等服用性能,同时具有良好的塑身美体作用,另外由于大豆蛋白纤维外层基本为蛋白质,对人体皮肤具有美容保健作用,产品市场潜力巨大。

l 原料选择

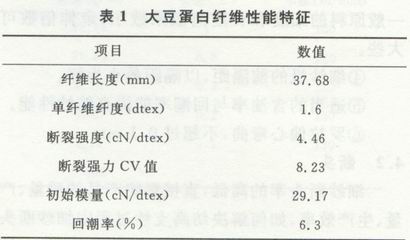

选择的大豆蛋白纤维规格为1.65 dtex×40mm,经测试,该纤维性能特征见表1。因大豆蛋白纤维静电现象严重,故纺前必须进行预处理,加抗静电剂,焖制24 h后方可投人生产。

芯丝采用的氨纶长丝通常有三种特数(4.4tex、7.7 tex和15.4 tex),一般4.4 tex用于纺细特纱,7.7 tex用于纺中特纱,15.4 tex只能用于纺粗特纱,否则将产生包覆不良的现象。我们选择了德国拜耳(Bayer)公司生产的4.4 tex氨纶长丝。

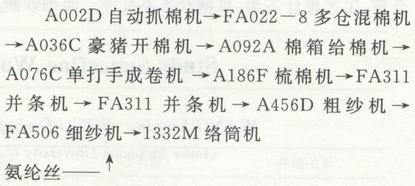

大豆蛋白纤维与棉纤维相比,长度长,细度细,不含杂质。在开清棉工序应采用多松轻打、多梳少落、防缠防粘的工艺原则。与纯棉纺相比,应降低打手速度,增大打手与尘棒间隔距,以降低打击强度,减少纤维损伤;同时减少尘棒与尘棒间隔距,以降低落棉率。大豆蛋白纤维开清棉工艺配置见表2。

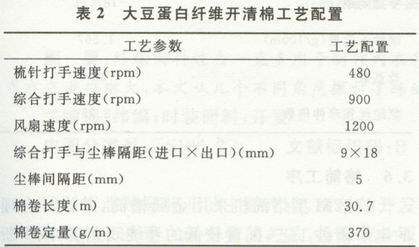

大豆蛋白纤维静电较严重,易缠绕针布,所以,针布型号及工艺配置要有利于纤维的转移,锡林采用2820×1570型针布,道夫采用4030×1880型针布;除尘刀工艺采用高刀大角度,以减少落棉,加强纤维回收;降低刺辊转速,以减少纤维损伤;由于大豆蛋白纤维轻而柔软,极易产生棉结,故放大锡林与盖板五点隔距以减少棉结的产生。

由于纤维表面光滑、卷曲少,在开松、梳理过程中易伸直,使纤维间抱合力降低,棉网易出现破边、破网现象,导致棉网断裂。故在纺纱中,通过采用单罗拉剥棉、合理确定棉条定量、适当缩小道夫与剥棉罗拉隔距、合理配置棉网张力等措施使梳棉出条顺利。梳棉工序主要工艺配置见表3。

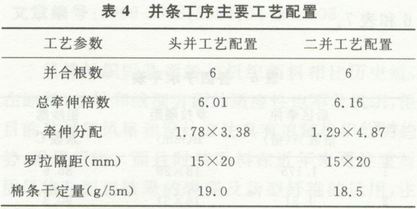

并条工序主要控制棉条的重量不匀率和条干不匀率。因大豆蛋白纤维长度长,罗拉隔距要适当放大,并合理分配二道并条的主、后区牵伸倍数;因纤维间抱合力差,棉条经并合牵伸后易过烂发毛,一般选用较小的并合根数;为增加纤维间抱合力,喇叭口口径要偏小掌握,使棉条束结构紧密,增强纤维间的抱合力;使用涂料皮辊,减少纤维绕皮辊现象。并条工序主要工艺配置见表4。

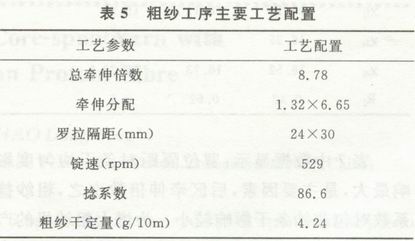

因大豆蛋白纤维表面光滑,若按棉纺设计粗纱卷装,易产生冒纱和脱圈,影响粗纱的正常生产及细纱工序的退绕,所以粗纱卷装要偏小掌握;因纤维长度长、细度细,粗纱捻系数选择要适中,捻系数过大细纱后区牵伸不开,出硬头,捻系数过小,粗纱易发毛,成纱毛羽多;后区牵伸倍数过大或过小,均影响成纱的条干,增加粗细节数量,多次试验证明,后区牵伸倍数偏小掌握,有利于提高粗纱和细纱的条干水平;预处理添加的油剂易在锭翼积聚,造成锭翼挂花,因此,要及时清洁机台。粗纱工序主要工艺配置见表5。

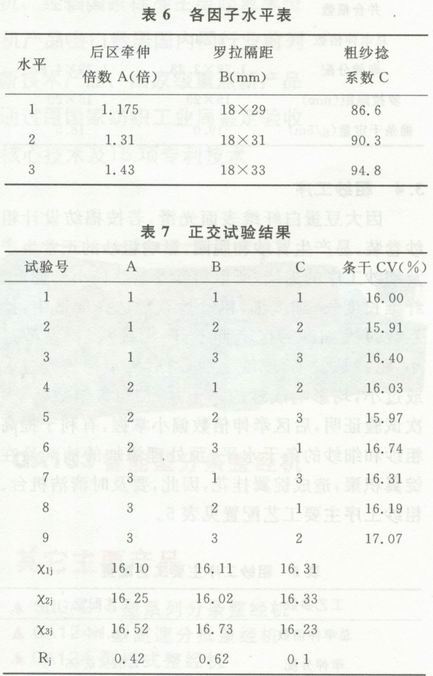

包芯纱的条干均匀主要取决于外包纤维的细纱牵伸工艺,要改善条干,提高产品质量,必须合理选择工艺参数。应适当减少后区牵伸倍数,增大后区隔距,采用中硬度胶辊配合重加压,以加强对纤维运动的控制,提高成纱条干水平。为了寻找最佳的工艺方案,采用L9(34)正交表进行三因子三水平的试验,各因子水平表与测试结果见表6和表7。

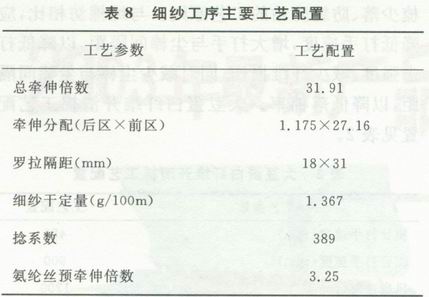

表8细纱工序主要工艺配置

1332M型络筒机采用金属槽筒,并设计合理的电子清纱工艺,配置较低的卷绕线速度,减少断头。

4 成纱质量

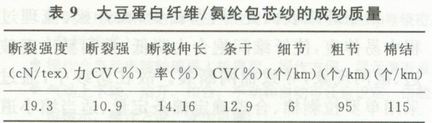

采用上述措施后,成纱质量达到FZ/T12010一2001标准一等品要求,具体测试数据如表9。采用最基本的双罗纹、罗纹和纬平组织生产的内衣,光泽自然柔和,手感柔软、丰满而滑爽,穿着吸湿透气、干爽舒适,弹性优良、美体塑身。

表9大豆蛋白纤维/氨纶包芯纱的成纱质量

通过加入防滑剂、抗静电剂,稳定各车间的相对湿度,来改善纤维可纺性,解决纺纱过程中易堵、易绕、易粘、易坠问题;通过正确选择分梳针布,合理确定定量、隔距等工艺参数达到较好的纱线条干水平;通过正确选择梳棉工艺,降低纱线棉结毛羽;合理确定细纱工艺,保证良好的包覆效果和适当的弹性。

利用大豆蛋白纤维/氨纶包芯纱生产的高档针织内衣和紧身恤衫,倍受人们的青睐,如果采用接枝中草药成分的大豆蛋白质纤维,使内衣产品具有杀菌消炎作用,将更有市场竞争力。