紧密纺技术适用于苎麻及苎麻混纺产品的生产,应用紧密纺技术改造麻纺细纱机,能够提高苎麻纱的质量,改善传统苎麻纱毛羽多、表面发毛、疵点明显等缺点,使得苎麻纤维的优良特性得到展现,苎麻织物表面光洁、手感滑爽并具有较好的透气性,面料品质得到提高。为了对麻纺细纱机进行紧密纺技术改造,我公司于2004年后半年开始与铜陵松宝有限公司合作进行研究、设计,取得了一定的成效,下面对紧密纺技术在麻纺细纱机上的应用情况作一介绍。

1 麻纺细纱机紧密纺纱原理分析

麻纺细纱机紧密纺技术改造应主要依据麻纺细纱机的结构及苎麻纤维的特性来进行。苎麻纤维长度长、无卷曲、纤维细度粗,通常在6.7 dtex左右,刚性大,弹性低,纤维之间抱合力较小,苎麻纤维在传统的环锭纺生产中,麻粗纱进入后牵伸区经较小张力牵伸,同时粗纱捻度尽量转移。在前牵伸区须条被牵伸至所要求的纱号,与此同时,须条内苎麻纤维之间的抱合力很小,所以,各根纤维到达前钳口线呈自由状态,当苎麻纤维脱离前钳口线后即被捻合在一起形成苎麻纱,这时的纱线形成区就是所谓的纺纱三角区。

纺纱三角区对苎麻纱的外观,如毛羽、麻粒、强力、弹性、断头以及飞花起着决定性的影响。边缘纤维或短纤维常常不能捻人纱内而变成飞花损失掉,或者大部分边缘纤维和短纤维不能包进纱内而伸出纱外形成毛羽。在加捻时苎麻纤维纵向受到张力,在纺纱三角的外侧张力最大,而在中心处张力最小,因此成纱中这些苎麻纤维的初始张力是不等的。当苎麻纱线在后加工过程中承受拉伸载荷时,具有最大初始张力的一些苎麻单纤维就最先断裂。因此,苎麻纱的强力就会低于纱断面上各根苎麻纤维强力的总和。

为了提高苎麻纱的强力,减少苎麻纱的毛羽和飞花,并且提高工作元件的耐用性、可靠性及维修操作方便性,设计改造方案时决定取消纺纱三角。为了有利于加捻,苎麻纤维应伸直平行而且相互尽可能排列紧密。其工作原理是:在前罗拉前方设计集聚区,该区由异形吸管、网格圈和胶辊组成,吸管处由抽气装置产生负压,并且在每一个纺纱位上开一槽孔,网格圈紧密地包覆在异形吸管外面,它被输出胶辊所传动,输出胶辊与前胶辊通过一个小齿轮连接,当麻纤维一脱离前胶辊钳口线即被负压吸到网格圈上,麻纤维贴着网格圈被输出到输出胶辊钳口线,在整个槽孔范围内麻纤维始终在负压作用下互相紧密地排列在一起,输出胶辊的直径比前胶辊的直径稍大,使麻纤维在集聚过程中产生纵向张力,张力的作用将使纤维伸直,且在开槽面积内须条受负压作用而产生集聚效果,异形吸管开槽的位置应以倾斜于苎麻纤维流动的方向为好,当须条通过整个槽孔时,将产生一个横向力,并且使须条绕自身轴线回转,从而使苎麻纤维端紧贴在须条上。紧密纺纱过程归纳为如下三个步骤:

(1)集聚过程持续到输出钳口线之前;

(2)集聚过程中须条产生轻微张紧;

(3)在集聚过程中须条绕自身的轴线转动,须条到达输出钳口线时被伸直,结果使各根纤维互相平行紧密地集合在一起。

纺纱三角区消失,成纱各项指标如强力、毛羽以及生产能力远远优于传统的环锭纺纱。同时,断头和飞花也相应地减少。

2麻纺细纱机紧密纺装置

根据紧密纺工作原理,对麻纺细纱机改造的紧密纺装置主要由吸风装置、集聚装置两大部分组成,其吸风装置安装在FZ501型细纱机喂入纱架的上方,每24锭为一纺纱单元,每一纺纱单元集聚负压由小型吸风机提供。集聚装置安装在FZ50l型麻纺细纱机前罗拉前方;集聚装置由吸管、网格圈和胶辊组成,负压吸管安装在FZ501型麻纺细纱机前罗拉下面,负压吸管上每个锭位开有气流导向槽,吸管上套有滑动的用尼龙丝制作的网格圈,负压吸管与输出胶辊组成一个阻捻钳口,集聚作用发生在负压吸管上气流导向槽对应的网格圈上,且随气流导向槽延伸到阻捻钳口之下。输出胶辊的驱动力由前胶辊提供,前胶辊上装有主动齿轮,输出胶辊压力是由前胶辊加压延伸而来,由摇架的上抬反力提供,其压力大小通过簧片调节。由于网格圈的孔很微小(属滤网结构),因而适合于包括麻纤维在内的各类纤维。改变前胶辊与输出胶辊直径可改变集聚区内的张力牵伸。本系统将气流导向槽设置为与纤维运动方向倾斜,可使须条在前进时产生一定的径向旋转,这样更有利于纤维的集聚,并能使须条趋于圆柱形。

经过一个半月的设计和制造,成功地制造出一台样机,并进行安装、调试,然后批量生产27.8tex苎麻纱,并在生产过程中对异形吸管的形状、尺寸、网格圈的规格及集聚区组合件的强度、使用寿命进行了优化试验,对存在的问题及时进行改进解决,使紧密纺纱技术更适用于苎麻纺纱生产。

3纺纱效果

到目前为止,麻纺紧密纺纱装置已连续运行三个月,生产紧密纺纯苎麻纱15吨左右,且在织布厂试用。

3.1管纱与筒子纱质量对比

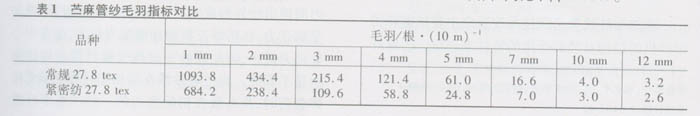

紧密纺苎麻纱与常规苎麻纱管纱毛羽情况及成纱条干与强力指标分别见表1、表2。

由表1、表2数据可以知道,采用紧密纺技术生产的纯苎麻管纱与传统环锭纺生产的纯苎麻管纱相比,1 mm~12 mm毛羽数量同比下降20%~60%,单纱强力同比提高11.8%左右;强力CV同比下降4.9个百分点;乌斯特条干CV值同比下降1.93个百分点;细节同比下降44.7%;粗节同比下降48.5%;麻粒同比下降60.3%。

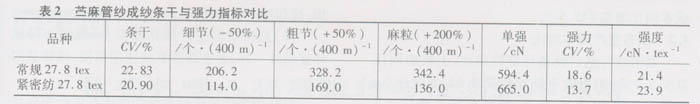

紧密纺苎麻纱与常规苎麻纱筒子纱毛羽情况及成纱条干与强力指标分别见表3、表4。

由表3、表4数据可以知道,紧密纺技术生产的纯苎麻筒子纱1 mm~12 mm毛羽数量同比下降45%~80%.单纱强力同比上升12.3%;强力CV同比下降2.1个百分点;乌斯特条干CV值同比下降1.1个百分点;细节同比下降11%;粗节同比下降53.3%;麻粒同比下降67.1%。由此可见,紧密纺纱的各项质量指标均优于传统的环锭纱。

3.2织布厂使用情况

织布厂将纺制的27.8 tex苎麻紧密纱与进口设备纺制的苎麻、国产设备纺制的苎麻纱进行了生产对比,生产品种为纯苎麻布860,即规格为27.8/27.8 236/236 160。

苎麻筒纱外观指标:进口设备环锭纱麻粒327个/400 m,紧密纱187个/400 m,紧密纱外观光洁、平滑,进口设备环锭纱、国产设备环锭纱外观毛羽多、长。

整经情况:进口设备环锭纱整经百根万米断头率为16.11根,国产设备环锭纱为4.65根,紧密纱为9.91根。进口设备环锭纱断头主要原因为脱结,紧密纱断头主要原因为松捻,国产设备环锭纱断头主要由细节造成。

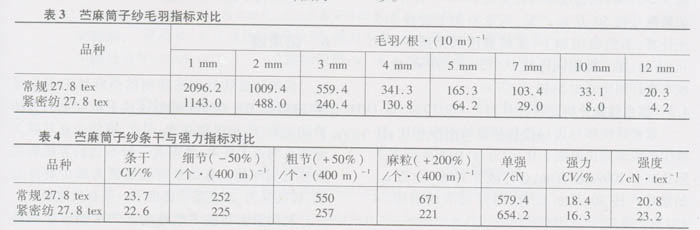

浆纱情况:紧密纱与进口设备环锭纱、国产设备环锭纱的浆纱情况对比见表5。

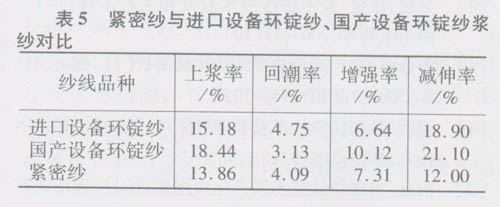

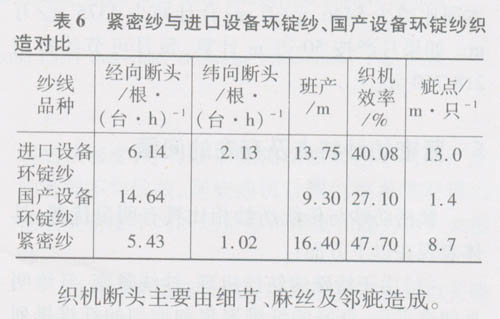

织造情况:紧密纱与进口设备环锭纱、国产设备环锭纱在织造生产中织机断头率及织机效率对比见表6。

4经济效益分析

4.1 纺纱成本

紧密纺纱与国产设备环锭纺纱相比,吨纱耗电同比增加1387.7 kw•h,纺纱回花率同比减少1.2%,吨纱耗用粗纱同比减少12.5 kg。如果电价按0.55元/kw•h、粗纱单价按32 000元/t计算,纺纱成本对比如下:紧密纺纱吨纱耗电费用同比增加763.2元;吨纱机物料消耗同比增加12.9元;吨纱折旧费用同比增加69.4元;吨纱节约原料费用同比减少400元。经合计.紧密纺纱吨纱成本同比增加445.5元。

4.2织布生产成本对比

紧密纱与进口设备环锭纱相比,上浆率同比减少8.7%;织机效率同比提高7.62个百分点;如果每月按50万m产量、每米布加工费按2.5元计算,节约费用如下:浆料费用同比减少104元/万m;加工费用同比减少1905元/万m;生产成本合计同比减少2009元/万m。

紧密纱与国产设备环锭纱相比,上浆率同比减少24.8%;织机效率同比提高20.6个百分点;如果每月按50万m产量、每米布加工费按2.5元计算,节约费用如下:浆料费用同比减少296元/万m;加工费用同比减少5150元/万m;生产成本合计同比减少5446元/万m。

4.3综合效益分析

紧密纱织布与进口设备环锭纱织布相比,纺纱生产成本同比增加510元/万m;织布生产成本同比减少2009元/万m;合计减少1499元/万m。如果月产按50万m计算,每月可节约费用74950元。

紧密纱织布与国产设备环锭纱织布相比,纺纱生产成本同比增加1071元/万m;织布生产成本同比减少5446元/万m;合计减少4375元/万m。如果月产按50万m计算,每月可节约费用218750元。

5紧密纺纱特点及存在的问题

紧密纺纱与传统纺纱相比具有明显优势,具体表现在以下方面:

(1)由于特殊的纺纱机理,纱线紧密,纤维明显伸直平行,良好的纤维聚集和均匀的纤维排列使纤维得到充分利用,条干均匀度和成纱强力提高,纱线毛羽减少。

(2)紧密纺纱可以用公制支数较低的麻纤维纺制出与传统环锭纺麻纱同等质量的纱线,或用同等质量的精干麻纺制出比传统环锭纺纺纱细度更低、品质更优的苎麻纱。

(3)在生产过程中,车间飞花明显好转,改善了生产环境,吨纱用纤量有所下降。

(4)可降低后道工序生产成本,可节省浆料,织造断头率也减少,生产效率提高。

(5)利用紧密纺苎麻纱生产的面料手感较柔软,具有较好的染色性,印花清晰、亮丽,光泽增加,抗起球与强力提高。

(6)紧密纺纱生产操作及安全、规范与传统环锭纺纱一样,紧密纺纱系统使用简便,维修费用低。

对麻纺细纱机进行紧密纺改造在生产中存在的主要问题有:

(1)吸风电机容易烧毁,维修不方便;

(2)网格圈张力控制不当,运转不灵活;

(3)集聚区组合件容易积花,造成损坏。这些问题有待于进一步改进。

6 结束语

传统环锭纺纱方法纺制的苎麻纱毛羽长且多,在后加工生产中苎麻纱不能采取烧毛的方法清除毛羽,影响织物品质,因此,麻纺企业对减少麻纱毛羽苦无良策,急需有一种有效的方法解决麻纱毛羽问题。麻纺紧密纺装置为减少麻纱毛羽、提高强力、改善条干提供了一条有效途径。

利用紧密纺技术改造的FZ50l型麻纺细纱机,通过几个月的运转,性能良好,生产的苎麻纱质量稳定,麻纱毛羽大幅度减少,尤其是3 mm以上毛羽显著减少,并且紧密纺苎麻纱在络筒、织造、印染后工序加工中毛羽的增加量比传统环锭纺苎麻纱低。纺纱生产中机台上飞花明显减少,改善了纺纱环境。在生产过程中,要注意加强紧密纺装置的维修保养工作。紧密纺装置适于麻纺生产,更适用于老机改造,改造费用低,使用简便,维修费用低。目前紧密纺技术在麻纺细纱机上的应用还处于起步阶段,在许多方面还需进一步改进和探讨。