高支山羊绒/兔绒/锦纶/粘胶/棉粗纺针织绒,外观轻薄细腻,光泽亮丽,手感柔软,具有山羊绒的风格,是目前国际纺织品市场上流行的轻质高档产品。这一产品是英国玛莎公司从意大利引进的新产品,但其产品价格太高,玛莎公司难以接受。众所周知,意大利纺织业在世界上处于领先地位,产品质量稳定。我公司在现有的纺纱设备和工艺条件下,经过多次试纺,终于开发出这一新产品,产品完全达到了玛莎公司的质量要求。

1原料品质及主要规格

混纺纱的原料由山羊绒、兔绒、锦纶、粘胶和棉组成。其中山羊绒为7%、兔绒为5%、锦纶为27%、粘胶为26%、棉为35%。山羊绒是高档的纺织原料,纤维弹性好、光泽柔和、手感好、吸湿性强,平均细度在14.5~16μm之间。由于山羊绒价格昂贵,选用了长度在26~28 mm比较低档的山羊绒。

兔绒表面没有鳞片,形态平滑,手感柔软,吸湿性强,光泽柔和,抱合力差,细度较细。由于兔绒中含有粗腔毛,因此对兔绒中的粗腔毛的含量必须严格控制,我们选用的兔绒的粗腔毛的含量均控制在1%以下,长度在25~27 mm之间。

由于山羊绒和兔绒的细度都很细,为了减小原料的离散,我们选用了1.65 dtex×38 mm的棉型锦纶和粘胶纤维。

棉纤维有天然卷曲,抱合力好,纤维细度细,长度整齐度好,吸湿性好。为了提高纺纱性能,我们选用了28~30 mm的精梳棉条。

2 染色

玛莎公司对五合一产品的染色质量要求很高,它有一套完整的企业内控标准。这套标准比1wS标准更加严格,特别是产品的色牢度、大小样差异及颜色的连续性要求达到4~5级,这是一般企业很难做到的。

在色牢度控制方面,我们经过筛选,选用了兰纳洒脱系列染料染蛋白质纤维和锦纶,用艳丽华系列染料染纤维素纤维,并对染色牢度较差的锦纶和兔绒进行固色处理,色牢度均在4级以上。

在大小样差异的控制方面,我们用小样染色机进行打样,浴比、水质以及各种的用量完全按照大样染色,这样就减小了大小样之间的差异。

在颜色的连续性的控制上,我们主要做了两方面的工作对颜色进行控制:

①实行化验员责任到人制。每个色号的颜色从打样、染色、复样、纺纱的对色工作都由专人负责,跟踪到底,并由质检员,车间主任层层把关,颜色认可后方可进入下一道工序生产。

②染色定级制。每个颜色的小样确认后,上大缸投染前,再重新复样,复样差异不能低于4级,否则重新复样,以复样合格的样为标准,大缸染出的毛与标样对比,色差不能低于4级,色差大的,重新调整后,再确定下一缸染料的用量。

3 纺纱

纺纱工艺流程:散毛染色→和毛→梳毛→走锭细纱→自动络纱→并线→捻线→筒纱

粗梳纺纱工艺流程短,要生产出高质量的毛纱,对原料的混合及梳毛的质量有较高的要求,因此,纤维的开松混合及梳毛在粗梳纺纱中有非常重要的地位。

3.1原料的混合

和毛工艺:色毛开松→假和→和毛机铺层2遍→混合加油养生8 h→和毛机混合2遍→混料打包

和毛时,由于粘胶的密度大,落毛时易落在毛仓的中间,而绒类纤维较轻,密度较小,经过“S”喷头落毛时,由于气流的影响,在毛仓内飞舞,易落在方形仓的四周,把和毛仓由方形改为圆形仓,解决了混料不匀的问题。

混纺纱化纤比例大,加油时和毛油适量减少,抗静电剂适量增加,和毛油用量控制在2%~2.5%,抗静电剂用量控制在2%~2.5%,上机回潮控制在27%~29%,由于化纤的油水渗透效果差,因而和毛后混料闷毛1~2天后再上机。

3.2梳毛

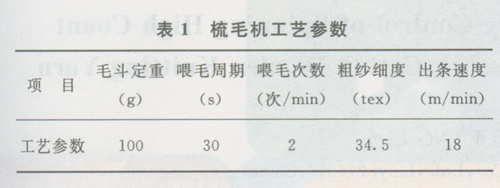

混纺纱原料中,粘胶较滑,比较难梳理,棉纤维较细,易出棉点,尤其夹花色品种更严重。纺30支纱,毛网太薄,细节、粗细档严重。所以,合理调整设备工艺参数,使五种纤维在梳理过程中充分混合均匀,纤维排列平行顺直,确保条干均匀,保证纺纱质量稳定。梳毛机工艺参数的选择见表1。

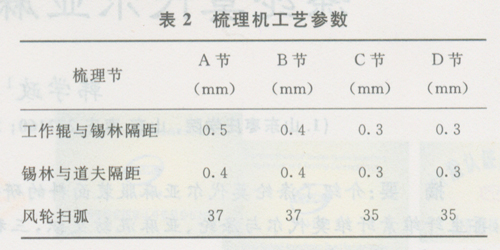

梳理机各梳理点工艺参数的选择见表2。根据混料中纤维性质的差异,合理地选择各梳理点的速比、隔距以减少各工艺部件对纤维的损伤,采用小隔距大速比来加强梳理效果。

锡林转速为90~100 rpm(工作辊直径为232mm,锡林直径为1250 mm)。

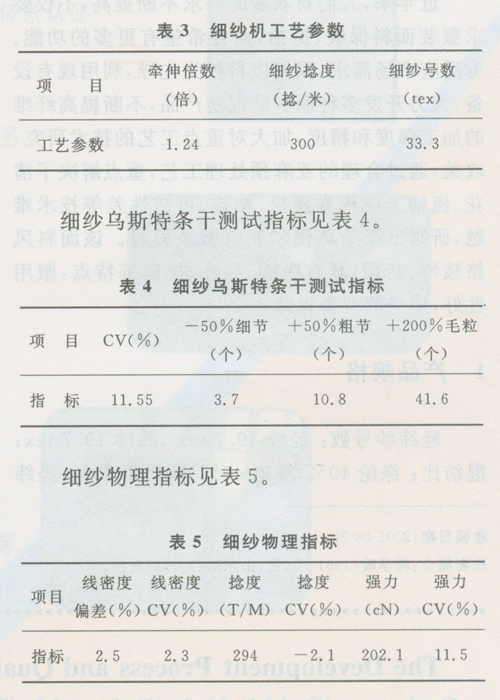

走锭细纱机工艺参数见表3。

4 结语

本公司生产的山羊绒/兔绒/锦纶/粘胶/棉混纺针织绒产品色牢度和批差均达到4级以上,千锭时断头率保持在3‰以内,成纱率达到99%以上,并荣获英国玛莎公司颁发的完美服饰奖。