生条的棉结杂质会影响成品的质量,让许多企业烦恼。本文主要分析了生条棉结杂质产生的原因,提出了降低生条棉结杂质的方法。

1原料的研究

原棉性能包括原棉细度、成熟度、合水率、短绒率等,试验过程如表1所示

1.1试验表明,原棉品级好,生条中棉结杂质数量少。原棉经过清梳工序加工后,纤维中短绒少,短绒在牵伸中不易扩散,不易粘附在纺纱通道部分的各种部件上。

1.2原棉短绒是成纱产生棉结的关键。为了减少棉结杂质,配棉方案中不能使用短绒率超过14%的原棉,其平均短绒率一般控制在11.2%以下。

1.3棉卷中棉束和棉块小,有利于后工序分梳。棉网中单纤维程度高,棉结数量则少,棉卷含杂质多,则棉网中棉结多。因此改善棉卷结构和质量是减少生条棉结杂质的关键措施之一,同时,要严格控制短绒差异和回花数量。

2工艺流程与设备分析

2.1对我公司一套清棉设备进行分析。

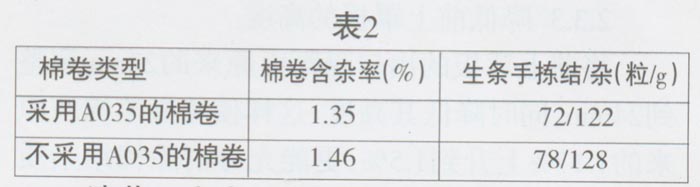

当工艺流程采用A002D×2-A006B-A035-A036B-A092×2-A076×2时,棉卷的含杂率为1.35%;当使用A002D×2-A006B-A036B-A092×2-A076×2的工艺流程时,棉卷的含杂率为1.46%A。而这两套清棉设备一直未使用过A035这种设备,这也直接影响了开松与除杂的效果,对比情况见表2(表中数据为10组平均值)。可见使用A035棉箱有利于提高半制品的质量。

2.2清花工序应采用“少打多松、通道光洁、轻定量,中速度、薄喂式”的工艺原则。改进A036原先不足的设计,其工艺可作如下调节,抓棉机下降动程调整为5mm,抓棉小车四转速度由2r/min改为2.5r/min,刀片伸出肋条距离渊整为3.2mm,打手转速调整为765r/min,梳针打手为785r/min,采取以上措施后,棉卷不匀率控制在1.2%以下,棉卷的平均合杂率为0.98%,清花除杂效率可达到68%以上。经过试验分析棉卷中棉束体积小,棉卷中棉束数量较少,生条中棉结/杂质粒数由平均24/44粒下降为20/41粒。

2.3梳棉工序的措施

原棉中的杂质、疵点在开清棉工序中只能除去60%左右,剩下的必须在梳棉工序中清除。

2.3.1降低道夫速度

道夫速度大小,直接影响纤维的伸直平行度和纤维中前后弯钩纤维的数量及生条棉结数量。试验中将梳棉机的速度齿轮由原来的21T改成为18T,以降低喂棉的速度,减轻梳理区的梳理负担,保证纤维得到充分的梳理,降速后生条手拣棉结杂质如表3所示(表中2#、3#加工长绒棉,1#、7#、9#、11#机加工细丙棉)。

由表3数据可以分析出,降低道夫速度,生条手拣棉结、杂质数都有所下降,其中长绒棉平降下降17.1%,细丙棉平均下降13.8%。

2.3.2提高盖板的速度

盖板速度加大,能增加盖板花重量,提高棉网质量,对降低纤维损伤,减少生条棉结杂质有利。在试验中将盖板齿轮箱的单头螺杆改成双头,使盖板速度由原9cm/min提高到18cm/min,可以大大提高盖板的除杂效率,并减少棉结,同时增大梳棉面积,保证了纤维的平行度和伸直度,有利于生条质量的提高。

2.3.3降低前上罩板的高度

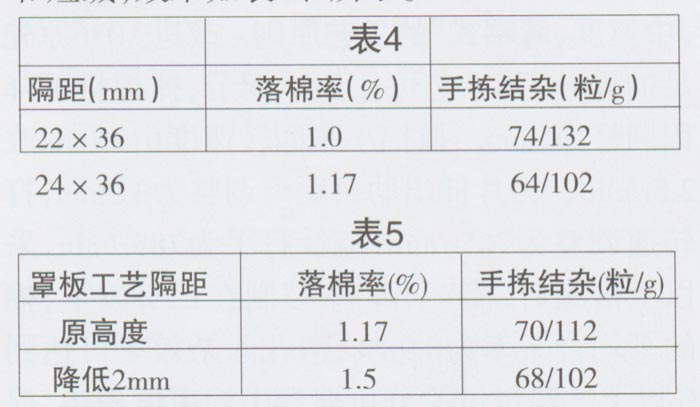

将前上罩板的出口隔距由原来的22mm调整到24mm,同时降低其高度,这样使盖板落棉由原来的1.17%上升到1.5%,更能充分清除棉结杂质和短绒,效果如表4、5所示。

从表4数据可以得出,适当放大前上罩板开口隔距后,盖板落棉率增加了0.17%,降低了生条中的棉结杂质和短绒含量。由表5可以得出,适当降低上罩板高度可以提高盖板花的落棉率,从而充分清除棉结杂质和短绒,提高生条质量。

2.3.4抬高给棉板的高度

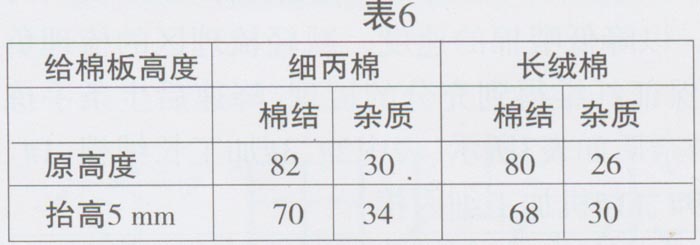

把给棉板的高度抬高3~5 mm,其效果如表6所示,细丙棉棉结由82粒/g,下降到70粒/g,但美中不足的是杂质有略微增多。

2.3.5改变除尘刀与剌辊以及给棉板与刺辊间的隔距

分别由原来的0.43mm降到0.38mm,0.18mm下降到0.13mm,同时把除尘刀由平刀工艺改为+3mm的高刀工艺,这样棉结由原来62粒/g下降到44粒/g,杂质由原来58粒儋下降到38粒/g。

2.3.6梳棉设备状态对生条棉结杂质的影响

提高纤维的分梳转移,减少短绒是降低棉结的关键。针布锋利度、扎伤、倒点和毛刺不光结等状态均会影响生条棉结的杂质,及时对针布磨砺,保持良好的针布状态是降低生条棉结杂质的有效措施。减少纤维缠绕锡林和充塞盖板,提高针布的分梳穿剌能力,减少纤维弯曲扭结数量,增加盖板落棉率,提高锡林盖板间的转移率,增加针布对纤维的吸收释收能力均对减少生条棉结有利。另外,要加强梳棉机的针布上机包装和日常保养维护工作,并加强对锡林道夫的铁胎平整度的检查检修工作。

2.4车间温、湿度对生条棉结杂质的影响

生产实践证明,原棉回潮率大于10%,棉卷回潮率大于9.0%,则不利于原棉的开松、分梳和除杂,使生条棉结杂质急剧增加。所以应该控制好车间的温湿度,使车间保持适合而稳定的温、湿度,有利于减少生条棉结杂质。清花相对湿度控制存62%,左右,梳棉相对湿度控制在56%~59%,生条回潮率为6.3%,对降低生条棉结杂质数量十分重要。

2.5其他

把精梳机的落棉隔距由10.3mm调为12mm,落棉率由15%上升到20%左右,精梳条的棉结杂质得到清除,手拣结/杂由58/85粒/g下降到36/64粒/g。调整并条头并的后区牵伸倍数,将原来的1.4左右提高到1.7~1.8之间,尽可能清除后弯钩纤维,提高纤维的平行度和伸直度,细纱着重解决皮辊、皮罔的绕花问题,缩短钢丝圈的调整周期,筒摇则渊整车速、捻接器的压力,确保电子清纱器良好运行。

3结语

经过设备、工艺的调整以及相应的车间管理,生条手拣棉结由原来的74粒/g下降到30粒/g左右,杂质由原来的50粒/g下降到40粒/g左右,有效地降低了生条棉结杂质粒数,从而使成纱的质量得到了大幅度的提高。