2000年全世界的纺织纤维总产量已增至5770万吨,比1999年增加了4.4%,以全世界61亿人口计算,人均消费量为9.5公斤纤维,除天然纤维外,化学纤维总产量已达到3130万吨,天然纤维产量已降为2140万吨。

在化学纤维中,聚脂纤维产量最高,2000年聚脂产量为1800万吨,占60%,聚酰胺纤维为410万吨占19%,聚丙烯纤维居第三位,280万吨占9%,纤维素纤维占8%,为270万吨,聚丙烯腈占8%,250万吨,其它合成纤维如弹力纤维、芳沦、碳素纤维等总计为20万吨,占1%。

随着时间的推移,世界人口在不断增加,对化学纤维的依赖性逐年增加,预计2050年全世界人口将达到118亿,服用纺织原料将绝大部分是化学纤维,在化学纤维发展中,为了使人类服用面料的性质类似于天然纤维,具有天然纤维的优点,穿着舒适,透气性、悬垂性好等因此加快发展差别纤维是十分紧迫的大事。本文对化纤细旦、微细旦纤维在发展及纺织品加工进行专门的讨论。

一、 微细纤维(Microfibres)的发展

微细纤维是合成纤维工业中的新品种,它的出现使纺织产品有了新的发展,使纺织

品的许多性质超过了天然纤维。

天然纤维中丝的细度约1dtex,而微细合成纤维细度已达0.0001dtex,微细纤维使纺织品具有许多新功能。

60年代中期日本首先研制开发出第一代微细纤维,经过大量研究与改进后形成批量生产,开始时单根细的合成纤维应用时与普通合成纤维比较,手感太软、使织物显出质量过剩现象,伸长恢复能力低、染色差等问题,后来在制造仿麂皮技术上取得成功与突破。细微的天然麂皮可用微细纤维仿制,再后来微细纤维成为当代合成纤维工业生产高档人造麂皮的原料,并在市场上受到欢迎。

二、 微细纤维的概念:

国际上定义0.1~1.0dtex细度的合成纤维为微细纤维,“microfibres”(MF)。低于0.1dtex的纤维为超微细纤维(UMF),一般讲细度低于天然丝细度的合成纤维被认为是微细纤维。

事实上只有细度低于0.5dtex的纤维其质量特征才真正符合微细纤维的特点,最细已达到0.0001dtex,这些纤维叫超微细纤维。

三、 对微细纤维细度的测定:

一般用对由微细纤维组成的长丝细度检测进行。如长丝dtex156f256表示长丝支数为156dtex,由256根微细纤维复合而成,将156被256除即得每根单丝细度为0.6dtex。

合成纤维复合丝支数分粗、中、细支及更细支四类,纱的细度以支数表示,其测试结果

以decitex或dtex表示(分号、简写为dtex或detex)。单纤维根数乘以克/万米,如:一合成纤维纱以167f48表示,167为万米纱的重量为167克。

F f表示纱中的纤维根数,上例中为48根。对功能性体育服装织物这个概念十分重要:假如长丝支数除以纤维根数在上例中167/f48≌3.5,如果纤维根数不变,纱支数dtex越小,则单根纤维细度越细,若低于1,则纤维为较细的。

用湿态粘胶直接纺丝法生产聚丙烯微细纤维细度可达到0.1dtex。

四、 直接纺丝工艺:

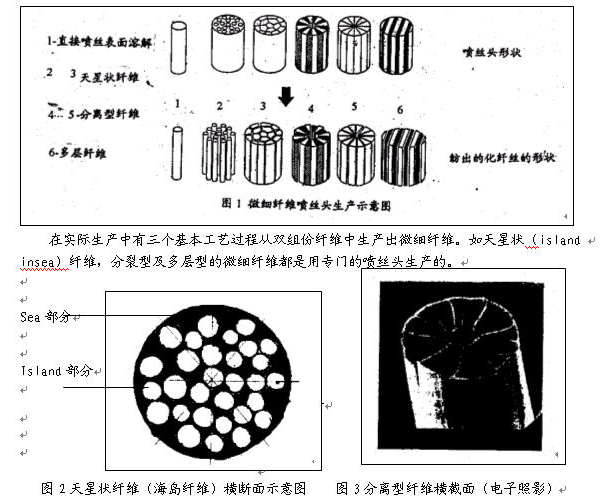

微细纤维直接纺丝工艺已形成工业化生产,由两个阶段组成,第一阶段生产出双组份

纤维,第二阶段其中一个成份从双组份中溶解出。

1、天星结构中不同纤维的含量(sea 及island)中对应的喷丝头纺成。纱芯/外层结构及下游产品需要的纤维结构都由喷丝头形成。

天星状纤维“island”成份由聚脂(PET)或聚酰亚胺(PA)组成,而“sea”则由聚乙烯或聚脂共聚物组成。在下游工序操作运行中“sea”部分的含量被有机溶剂溶去,或者被碱的混合物溶去。天星状微细纤维即形成,可按下列公式得出细度。

D=d1(R/100)/N

式中:d=微细纤维细度;d1=挤出纤维的细度;R=“island”含量;

N=数量(每根丝上“island”数量)。

从公式中较小的d1及R值较大的N值可看出产出的微细纤维的细度值。实际上可通过“island”含量很容易并且经济的生产出细的微细纤维。经过喷丝头可精细的生产出最大含量的“island”,约超过90%含量,用这种工艺方法挤出的纤维细度(d1)可在0.1—0.01范围内,并能形成生产规模,日本Toray公司就是主要生产这种类型纤维的公司。

超细微细纤维聚合体是包括一种颗粒混合聚合体经过一个砂质过滤器溶解成一个组份并选定恰当的聚合物粘度及可溶解特性,生产出相当高细度的“island”含量的微细纤维。用这种工艺挤出的纤维细度可达到0.0001dtex,这种超细纤维做成仿革与真革十分相似,日本Teijin公司提供的以PA及PET为原料的超细纤维主要用于艺术革及仿体育用革。

2、分裂及多层型微细纤维:

两个不相容的聚合体可同时经过双组份喷丝喷出,从而可生产出放射状或平行结构的纤维,这种生产线工艺的优点是简单的分离过程,该工艺过程用特定的有机剂使全部挤出的共聚物都能应用。

用这种纤维生产的纺织品其手感、外观及物理性质都可根据选定的共聚物种类、横截面形状及两种成份的比率的不同而变化,有典型的辐射状横截面结构。

其细度范围从0.06—0.5dtex,这种纤维广为用于PA及PET或PET与粘胶的混纺,粘胶在化学加工过程中以碱液溶解,这是生产各式奇特纺织产品的重要纺织原材料。

五、 微细纤维的织造与印染加工:

织造微细纤维织物已取得许多进展,纺织工艺过程中的任何工序的技术都已过关,不

论合成纤维或与羊毛、棉混纺也已取得纺纱与织造的成功,微细纤维的应用大大增强了织物的服用性能。如手感好及高级的外观,使微细纤维在纺织工业中占有持久发展的地位。

1、经纱的加工—上浆工艺:

织造微细长丝织物都是很密的,使织物具有防水性能,一些时装织物需要足够的防滑特性,微细纤维长丝需要高质量的织造前准备,所有的微细纤维纱都经过浆纱加工后供应织造。聚脂纤维上浆主要适应于喷气织机、箭杆及片梭织机引纬。在喷水织机上引纬,经纱要进行防水聚丙烯浆料上浆。一般织物上浆率为4-5%,复合丝纱上浆率10—12%,印染厂对上浆多少要有精确数据,由于浆料与染料之间不相溶,因此在染色前必须较好的退浆。

2、织造技术:

织机要对短纤维及长丝纱的织造作认真的研究并考虑了微细纤维纱的织造要求,保证微细纤维的纺织品质量,使产品投入市场后很受欢迎。由于微细纤维长丝纱的生产顺利,会使任何无梭织机的生产也很顺利。

粘纤短纤维经纬纱属于亲水性纺织材料,都不能用喷水织机加工生产织物,只能在喷气织机、剑杆织机及片梭织机上织造,可使用予卷绕机构及纱线掣动系统以适应长丝制造及引纬。

用最新式的双贮纬器尽量保持较低的纬纱退绕速度,但引纬动作必须做到精细。Nuova Vamat ex S.P.A公司生产的“Leonaro”箭杆织机具有螺旋推进式传动体系保证柔和的引纬动作,减少引纬张力。

微细纤维纱在多尼尔喷气织机及箭杆织机上生产没有任何困难。箭杆织机的夹持器是由受控中心传动的。多尼尔织机有独特的自动化系统,经纱由细致的送经机构控制并装有张力传感器及积极控制迥转罗拉式后梁,多尼尔公司认为在织造长丝织物时应用中间辅助喷嘴的作用阻止长丝损伤。配有“Dise—D—Leno”或“Eco—Leno”等类型的织边装置。吡加诺织机织造微细纤维长丝织物也没问题(喷气、箭杆),根据产品要求吡加诺的纱线张力控制较低,完美的经纱准备使其张力十分均匀,经纬纱贮存时间要短并配有原色坯布的运输系统。

舒美特箭杆织机织造微细纤维长丝织物时,由于机上配有经纬纱导纱系统防止纱线受损

伤,机上GFG夹持器或导纱器保证织造顺利。

应用抗磨擦材料防止长丝断裂,是所有织机必须解决的重要问题,络纱机也要注意这个

问题。舒美特建议用硫化橡胶材料,双宽幅织机要增加一个压力罗拉以防止织物滑动变形,长丝纱要更加注意,以保证好的运转性能,喷气织机在加工变形长丝纱时耗气量要相应增加。 3、水洗及退浆:

印染前织物必须彻底水洗及退浆,在平幅式水洗机上水洗时布的张力要小,允许较高的经、纬向收缩率。当低张力织物通过时用强烈的液体运动来保证织物完全退浆。

4、染色:

绳式染色机主要用于涤沦织物的染色,染色温度13℃,光滑织物可在卷染机上染色,微细纤维织物有很大的表面积,要增加染料的消耗才能达到粗支纤维同样的染色深度。超饱和的染液会减少染色牢度。

5、后整理:

不同细度的纤维可织造微细纤维长丝织物,但要经过后整理,尤其服用织物要进行如下整理:

(1)防水或防止透过水蒸汽处理;

(2)透气性处理;

(3)防风处理;

(4)耐磨擦处理。

高密织造微细纤维长丝织物可满足上述要求,经热轧光或浸渍处理可使上述性质加强。六、微细纤维纺织品的应用:

1、微细纤维纺织品,具有手感柔软、悬垂性好、布面光泽、膨松等显著的表面性质。

开发初期主要研究与探索微细纤维的适用范围,因为那时还没有用于服装及一些技术纺织品

领域,仅在仿革产品方面的开发。天然革骨胶原纤维的直径1—4微米,仿革及艺术革由微

细纤维仿制取得很大成功,因此新型微细纤维还用于体育运动仿革制品领域。

2、合成革及仿体育运动革:

合成运动革及其制品在日本已形成工业化生产,主要是浸渍树脂的无纺布,用PET、PA

或PAN微细纤维生产的无纺布用聚氨脂树脂浸渍而成。产品可与天然革及运动革相比美,具有表面均匀、尺寸稳定、舒适、色泽牢固及重量轻等优点。

目前这种类似的合成革年产量400万米,约占世界上合成革的65%,是用0.1dtex微

细纤维生产的。

早在1970年日本Tory公司的产品“Escaine”首次在巴黎展示,说明用“island—sea”

微细纤维生产合成革取得成功。那时的“Escaine”产品都用于加工生产高质量艺术品服装,

后来用于台布等家具罩布及汽车用纺织品。日本的合成革及仿运动革制品约有60%用于出口,主要销往欧洲。

3、UFF有很好的抗磨擦性能,比较滑。如日本Toray生产的“Toraysea”织物是由50D—9f—70island-PEET纱(0.08dtex)生产的。PA及Pelbased0.2dtex分裂状纤维可做清洁用布及去除灰尘的织物。可用于玻璃揩拭或眼镜楷布,甚至用于高级试验用显微镜的玻璃镜头的清洁。

4、高性能过滤布:

由于纤维很细,织物结构密实,微细纤维纺织品过滤性能优良,可过滤空气及液体。0.05dtexPP微细纤维无纺布结合较高的电压,使织物有永久性的极化,会吸引、吸收带电的灰尘颗粒。

微细纺织品对分离沙粒或液体材料有优良的过滤作用,微细纤维对液体过滤的特性如下:

(1)可允许水高速通过(过滤速度高);

(2)高分离性能好(可过滤5微米以上的颗粒);

(3)很容易清洁过滤布中的微颗粒。

微细纤维织物对环境保护作用显著,如“PET”微细纤维织物有液体过滤的作用。

5、医用:

微细纤维的生物兼容性提供了在医学领域多种多样应用的潜力,如熔吹PET lemcocyte分离生产的特殊微细纤维过滤布、血液转移及血液募集等。PET微细纤维可与人的机体相容,可用于人造血管。

6、在其它领域的应用:

微细纤维的物理性质在不同领域得到应用,尤其在技术纺织及外部服装工业上显示出优越性,如计算机上的“mousepad”(操作器),“mouse”很容易滑动,使“mouse”球很长时间保持清洁。

其他如抛光布用作硬质台面层;声学上的隔音材料;高性能吸音板及音乐厅内座席罩布。微细纤维的特殊性质加上现代加工技术的保障使其产品有很大的发展潜力,应用范围会逐步扩大。

7、理想的保温防护材料:

纺织体育服装面料可防风、防寒及用于隔离作用。机织布用于对天气的防护是用聚氯乙烯(PVC)先加以复盖。

“PVC”涂层具有防水特性,缺点是不透气。穿着这种服装出汗后水份无法排出像一个不透气的袋子,因此多用于防雨服装起油布的作用。

现在PVC涂层方法已由新技术取代,炭氟化合物涂料保证服装对人体的呼吸适应性做到既防尘、防雨又透气。

微细纤维可生产很细的纱及细薄织物,满足体育服装的特殊需要,不要任何涂层或薄膜,可防雨、防风又透气。

如前所述,在长丝支数计算中如dtexl56f48数字中表示纱中有48根单丝,dtexl56f256表示纱中有256根单丝。纱线横截面中每根单丝是很细的并紧密的靠在一起,占有一定空间,假如纱线织成布并能正确的分布,则织物十分紧密,纤维在织物中的间隙很小,•此外,织物及纤维表面积增大,水份经通道传递,形成毛细管作用。

毛细管现象提供很好的热量控制亦既具有单向不透水、不透气功能而使人体水份逸出到大气中。

一些分子及细孔直径例表如下:(微米)

水蒸汽:0.0003; 薄片装复盖层:0.2; 微米涂层:0.2—0.3;

织物厚度:1—3; 300:微细涂层; 水滴:2000。

8、微细织物的表面加工:

根据织物功能及时装的不同要求,如外观、穿着舒适及手感等织造微细纤维织物,都需要织物轻盈并且具有可加工的表面。

结语:一些织物需要加工成皮肤状的表面,如仿麂皮,处理前先要染色,或使表面结构超起皱、压花等处理。表面加工技术有很多种,要充分利用各种新技术实现设计师的构想。因此,微细纤维的应用范围会随着科学技术的进步及消费者对服装性能要求的提高而得到快速发展。

参考文献:

1、 jurg rupp:“microfibres-The new man made fibre” tex bulletin 2000.4 P12-24

2、 Jurg:“The ma-made fibe image decade” tex bulletin 2000.1 P11-20

3、 Colin Purvis:“Development to into Europan man-made fibress indrstry” text Asia 2002.1 P9-12

4、 P.Barry: “man-made fibres the next gneration” text Bulletin 2001.1 P14-16

5、 秦贞俊“21世纪中国差别化纤维的发展”中国网络信息技术中心“专家在线”2002

6、 秦贞俊“21世纪化学纤维的发展”中国化纤网2002