1 实施条件

1.1 织物规格

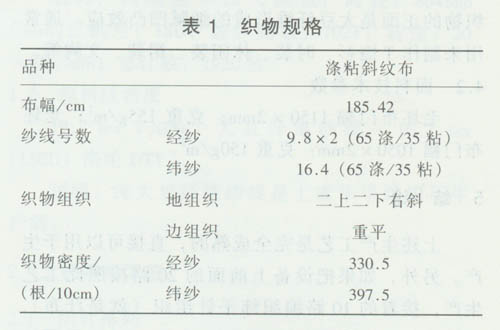

本次试验的织物规格如表1所示。

1.2上浆和织造工艺

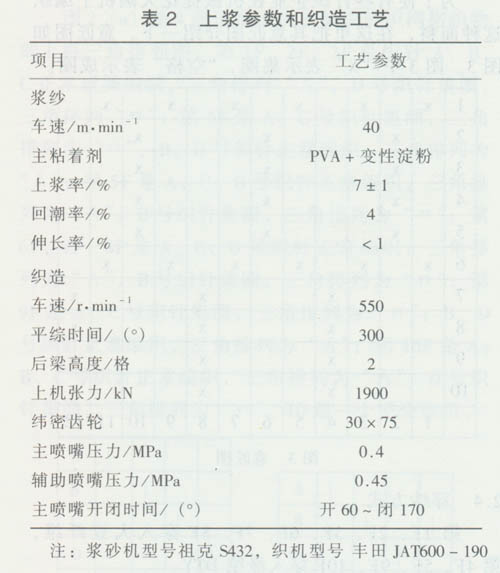

采用祖克s432型浆纱机和丰田JAT600-190喷气织机生产,其上浆参数和织造工艺如表2所示。

2 实验结果

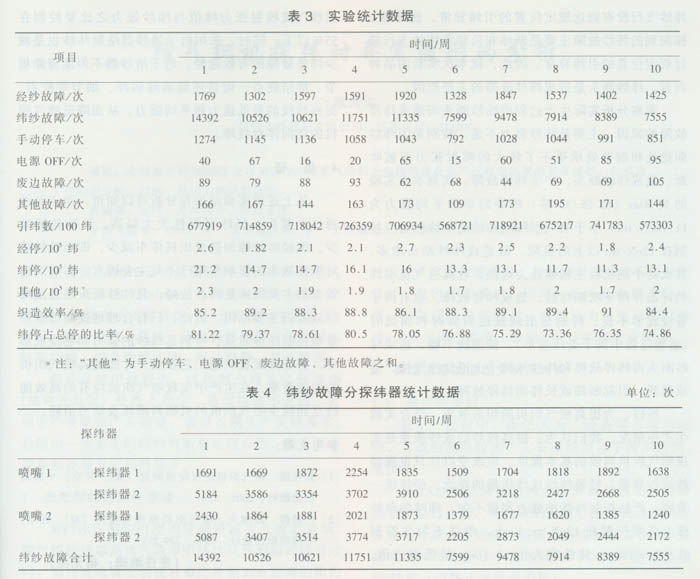

这次实验生产的织机为8~12台,时间为10周,统计的数据基本反映了该试验产品的真实生产情况,而不具有偶然性。实验结果统计数据和纬纱故障分探纬器统计数据分别见表3和表4。

3实验结果分析

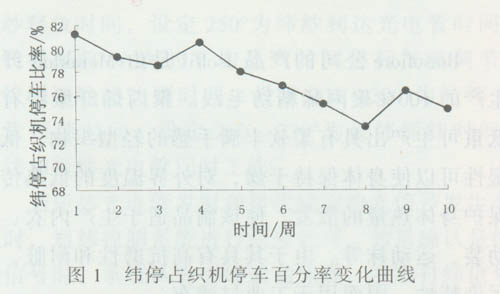

3.1在10周的生产过程中,平均经纱故障停车占织机停车的12.06%,平均纬纱故障停车占织机停车的77.76%,平均其他故障停车占织机停车的10.18%,可见纬纱故障停车是喷气织机停车的主要原因。而平均纬纱故障停车占织机停车的百分率的变化曲线见图1。由图1可知,纬纱故障停车最高时(第l周)占织机停车的81.22%,纬纱故障停车最低(第8周)也占织机停车的73.36%,最高与最低两者之差为7.86%。

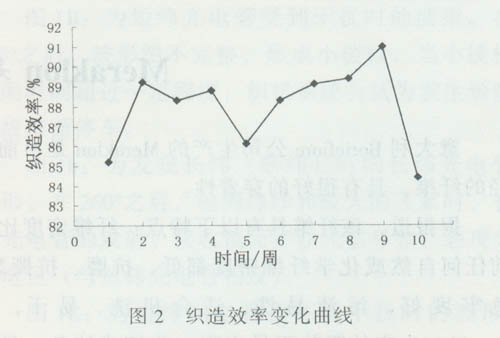

3.2 10周生产过程的织造效率的变化如图2所示。其中,织造效率最高达到91%(第9周),织造效率最低为84.4%(第10周)。两者相差近6个百分点。而第9周的纬停比率不是最低,只是较低,这是因为织造效率受很多停车故障因素的影响,但纬停故障对织造效率的影响成正相关,是主要因素。

3.3 由表4可知,无论是喷嘴1还是喷嘴2,探纬器2探测到的纬纱故障次数都远多于探纬器1探测到的纬纱故障次数,前者平均是后者的1.824倍。而探纬器1探测到的纬纱故障主要是短纬、缩纬等纬纱飞行没有到达规定位置的引纬异常,探纬器2探测到的纬纱故障主要是断纬和长纬等纬纱飞行超过规定位置的引纬异常。因此,就本次实验的品种而言,纬纱断头是造成纬纱故障的主要原因。

观察分析实际生产过程中纬纱断头而造成纬停故障的原因,主要是纬纱强力不足,特别是因纬纱弱捻处和细节处承受不了较大的喷射张力而被吹断,造成纬纱断头,产生纬停故障。实测本次实验的16.4tex(65涤/35粘)纬纱的单纱平均强力为11.76cN/tex,小于喷气引纬用纬纱的单纱强力应控制在12cN/tex以上的极限,故造成纬纱断头增多。其次是个别机台主辅喷压力过高,在高速气流引纬的冲击作用下吹断纬纱,造成纬停故障。也有筒子卷绕成形不良,特别是退绕接近筒脚时和满筒时(运输过程中筒子受压变形),使退绕不畅,造成纬纱断头而纬停故障和纬纱从筒子上退绕速度快,造成脱圈,引起断纬或长纬而纬停故障。

所以,为提高喷气织机的织造效率,结合实践生产中情况,我们认为:提高纬纱的成纱质量是实现喷气织机高效的基本保证。应改变以往只重视经纱成纱质量,轻视纬纱成纱质量的观念,经纬统一兼顾。严格控制纬纱的强力和强不匀,纬纱的单纱强力必须控制在12cN/tex以上,单强不匀率控制在9%~10%,伸长率大于12.1%。最低强力值、引纬气流喷射张力峰值与纬纱强力之比要控制在55%以下。同时,采用电子清纱器络制纬纱也是减少纬停故障的有效途径。电子清纱器不但能清除粗节、棉结疵点,而且还能清除弱环、细节等疵点,提高纱线的最低强力和平均强力,从而降低喷气织机的纬向停台故障。

4结 语

从上述的实验结果和分析可以知道,由于经纱通过上浆后,经纱可织性大大提高,经纱故障减少,因经纱故障而造成织机停车减少,即经纱故障对织造效率的影响作用已不是主要因素。影响织造效率的主要因素是纬纱故障,且纬纱断头是造成纬纱故障的主要原因。因此,只有合理地提稿纬纱质量和控制纬纱质量,特别是纬纱的强力和卷绕成形等,并合理配置织造工艺参数,才能提高喷气织机的织造效率,在生产中实现喷气织机应有的高效能特点和减少喷气织机的机物料消耗及动力消耗。