为了提高彩色棉的可纺性,使纺纱顺利进行,并改善彩色棉织物的服用性能,采用长丝作芯纱,外包彩棉纤维进行复合纺纱,既能满足消费者对产品舒适性的要求,又提高了纱线的强度、弹性等服用性能。

1原料性能

彩色棉双组分复合纱采用彩色棉长丝复合,纺纱号数21 tex。

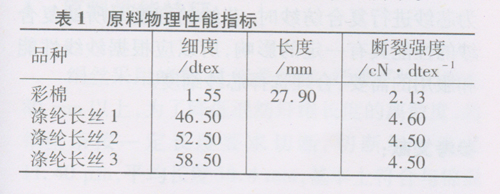

选用了三种不同细度的长丝作为芯纱进行了纺纱试验,三种不同细度的长丝分别以1、2、3表示,所纺复合纱也以1、2、3表示。彩色棉和长丝的物理性能指标如表1所示。

2 工艺流程

A002型抓棉机→A006B型混开棉机→A036B型开棉机→A036C型开棉机→k092A型双棉箱给棉机→A076C型成卷机→A186D型梳棉机→A272F型并条机→A191 C型条卷机→A201 D型精梳机→A272F型并条机(二道)→A456D型粗纱机→A513F型细纱机→1332MD型络筒

3工艺要点及关键措施

3.1 开清棉

由于天然彩色棉色彩是自然生成,色彩受产地、光照等因素的影响,因此对所购进的彩棉要按量、按批进行统一搭配,并且在开清棉工序要加强混和作用,做到“多包细抓,多仓混和”的工艺原则,以免造成色泽不匀,给后道工序的使用带来困难。另外,适当提高打手速度,降低车间的相对湿度,加强开松除杂效果,使棉束尽量小,棉卷定量控制在270 g/m左右,棉卷不匀率控制在1.1%左右。

3.2梳棉

要定期检查机件,以保证分梳元件的锋利度,定期清洗通道部分,提高生条条干均匀度。另外,收紧盖板与锡林隔距,盖板与锡林隔距控制在0.22 mm,0.20 mm,0.18 mm,0.18 nlin.0.20 mm,增强分梳效果,对棉结进行充分梳理,防止产生新棉结。梳棉工序生条定量控制在16.2 g/5 m,生条不匀率控制在3.3%左右。

3.3精梳

梳棉生条中含有较多的短纤维和棉结杂质,而且纤维的伸直平行度差,纤维排列混乱,精梳工艺对改善成纱条干,提高成纱质量具有重要作用。精梳工序要加强运转管理,确保针齿锋利、清洁,适当增大落棉隔距,提高落棉率,以利于清除杂质,减少棉结,提高条干均匀度。落棉隔距为9mm,彩色棉落棉率为17%,短绒率为8.1%,重量不匀率为1.3%。

3.4并条

采用两道并合,并条工艺参数为:并合数为8根,熟条定量控制在15.8g/5 m,牵伸倍数控制在7.6倍,后区牵伸为1.31倍。

3.5粗纱

调整导条辊与罗拉张力,适当增大罗拉钳口对纱线的握持力,防止纱线通过时产生意外牵伸而造成细节。适当降低粗纱捻系数,有利于提高彩色棉对长丝的包覆效果。粗纱工艺参数为:前罗拉转速190 r/min,罗拉中心距47 mm×54 mm,牵伸倍数6.7倍,后区牵伸倍数为1.2倍,捻系数71。

3.6细纱

细纱工序是纺制彩色棉复合纱的关键。(1)由于采用彩色棉与长丝进行复合纺纱,所以需对传统的细纱机进行改造,增加芯纱喂入装置。主要包括增加纱架,安装导丝轮、导丝钩及张力调节装置。并且要正确安装长丝的喂人装置,确保长丝喂入在彩色棉须条的中间位置,避免长丝发生跳动。(2)为了使彩色棉包覆长丝,形成较好的服用效果,在细纱机上进行复合纺纱时,要合理选择长丝与彩色棉须条的张力,确保长丝的张力比彩色棉须条的张力略大,并尽量保持张力恒定,经反复试验,确定长丝张力为10 cN,彩色棉须条张力为8 cN。(3)牵伸机构中罗拉及胶辊的配合对成纱质量有重要的影响。确保罗拉的安装质量,避免罗拉偏心、弯曲等现象,采用软胶辊,使罗拉钳口动态握持力相对稳定,定期检查更换钢丝圈,保证纱线张力稳定,加强设备维修,确保正常运转。(4)细纱工序工艺参数。总牵伸倍数为28.36倍,后区牵伸倍数确定为1.25倍,罗拉中心距44 mm×58mm,捻系数为320。

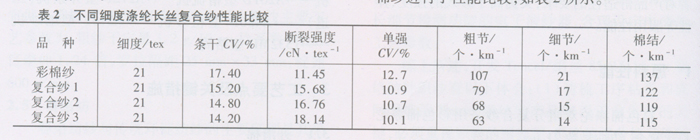

我们对采用不同细度的长丝与彩色棉所纺复合纱进行了性能测试,并与同细度的纯彩色棉纱进行了性能比较,如表2所示。

由表2可见,采用一定量的长丝与彩色棉进行复合纺纱,可以较大程度改善纱线的各项物理性能指标,纱线的断裂强度明显提高,而条干不匀率、强度不匀率、棉结及粗、细节都有明显的降低。而且,随着长丝细度的增加,在复合纱中含量增加,纱线的各项物理性能越好。但在纺纱时,含量也不宜过高,否则彩棉含量减少,长丝容易外露,织物的舒适性能下降。

4结束语

彩色棉产品由于具有舒适兼环保的特点,深受消费者的喜爱,具有广阔的发展前景。天然彩色棉纤维在性能上还存在一定的缺陷,通过与长丝进行复合纺纱,起到了取长补短的效果,既满足了消费者对产品健康舒适的需求,改善了产品的服用性能,而且降低了成本,提高了产品的附加值,具有较高的经济效益。在采用长丝作为芯纱进行复合纺纱时,芯纱的细度对所纺复合纱的性能具有一定的影响,所以应根据纱线性能和服用的需要,合理选择芯纱细度。