华腾染织制衣公司自2002年生产涤棉色织产品以来,大多数品种的成品质量一直受到客户好评,但是涤棉条形织物多次出现纬向阴纹疵点,造成了部分产品的质量大幅下降。通过对阴纹疵点原因分析,公司改进了染色、浆纱、织造及整理工艺,有效预防了阴纹疵点的产生。

1 阴纹疵点的特征

通过对涤棉产品的质量分析,阴纹疵点有以下几个方面的特征。

a)在疵点形态方面,阴纹主要表现在织物的纬向,与纬花类似,但阴纹呈狭长的片状阴影,而纬花呈线状色差。

b)在疵点分布方面,阴纹在布匹上零散分布,有时表现为片段性的集中。

c)在织物材质方面,阴纹疵点常发生在涤/棉(65/35)、棉/涤(55/45、60/40)等涤棉混纺织物上,其它材质如纯棉、亚麻、苎麻等产品很少发现阴纹疵点。

d)在织物花型方面,阴纹疵点在条形织物(纬向单色)上表现比较明显,在格型织物(纬向多色)上有少量出现,表现不明显。

e)在织物颜色方面,产生阴纹的织物纬纱颜色普遍较深,如:藏青、深棕、深蓝等。

f)在工序表现方面,阴纹疵点在下机坯布上无外观表现,织物经过整理以后,阴纹在成品上表现出来,而且通过洗涤、重整等措施均不能使阴纹消除。

2阴纹疵点形成的原因

2.1组分不匀对阴纹疵点的影响

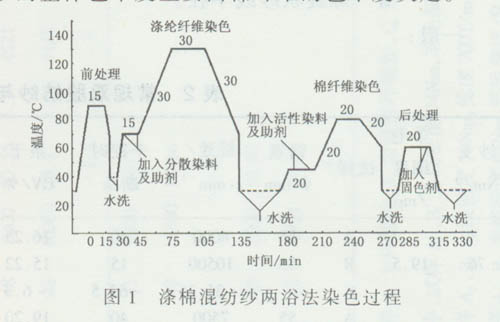

涤棉混纺纱是由纤维和棉纤维混纺组成。两种纤维在染色性能方面存在较大差异,为纤维,使用分散染料染色,棉纤维为纤维素纤维,使用活性染料染色。分散染料和活性染料在染色温度、染浴pH值以及使用的电解质、等方面存在较大差异,所以多数企业采用两浴法染色(图1),即先用分散染料染纤维,再用活性染料染棉纤维。这种工艺方法可以使两种染料基本都在最合适的条件下上染和固色,固色率高,颜色控制方便。纱线染色后经过水洗去除了浮色,其色牢度主要由纤维控制内部染料分子的能力决定,纤维分子链结构紧密,控制内部染料分子能力强,染料分子与纤维不易分离,故其色牢度也高,棉纤维有中腔结构,结构疏松,控制内部染料分子能力相对较弱,故其色牢度也差些,尤其在湿热状态下,棉纤维比纤维更易褪色,所以涤/棉混纺纱的整体色牢度主要由棉纤维的色牢度决定。

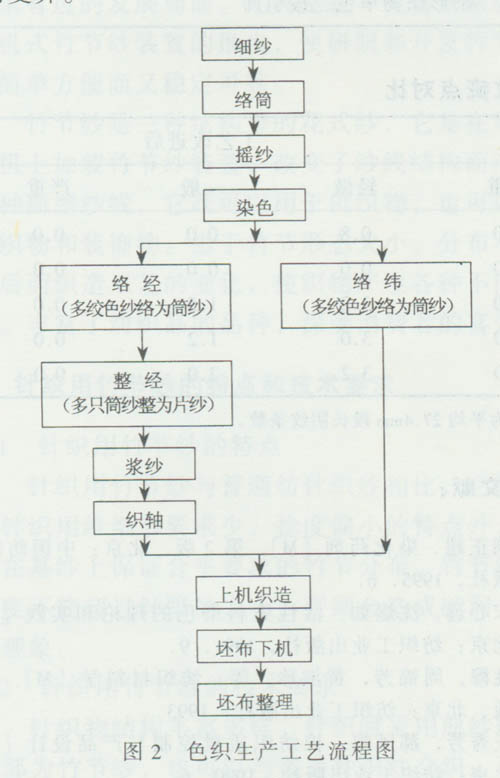

在纱条组分方面,纤维和棉纤维混纺比理想状态为均匀一致,在实际纺纱生产中,因两种纤维的可纺性存在一定程度的差异,加上有些纺纱厂装置的缺陷或质量控制等方面的原因,造成纱条中两种纤维的?昆纺比出现不匀。哪种纤维在纱条中的比例越大,纱线的染色性能就靠近哪种纤维,棉纤维含量高的纱段相对于含量低的纱段色牢度差,纱线易褪色。根据色织生产工艺流程(图2)知,对于纬纱,同一纱锭纺出的细纱由于织机的连续引纬,被平行相邻地排列在布面中。这种工艺特点增加了混纺比不匀的纬纱片段在布面相遇的机会,从而使得这种不匀由线状连成片状。如果棉纤维含量高的纱段在布面上相遇连成片状,则这部分组织的色牢度必然小于周围组织,当织物重置于类似于棉纤维染色环境时,上染于棉纤维的染料分子活动能力增强,必然向周围组织扩散,造成布面颜色的变异。

2.2退浆工艺对阴纹疵点的影响

在浆纱工艺方面,因为部分醇化的PVA浆料对疏水性的纤维有很高的粘着力,而且浆膜柔软,成形良好,棉纤维使用淀粉类浆料即达到上浆要求,所以对涤/棉混纺纱的上浆应根据两种纤维的混纺比例,采用合理的混合浆料上浆,达到既经济又实用的目的。

在退浆工艺方面,坯布经轧酶液后在(60±5)℃湿态下堆置50min左右,淀粉浆在BF-7658淀粉酶的作用下降解,再经过水洗,使降解物和PVA溶于水完成退浆。这种热湿堆置的环境与棉纤维的染色条件非常接近,此时,从棉纤维含量较高的坯布组织中游离出来的染料分子浓度大于周围组织,必然慢慢向周围扩散,被周围组织吸附,织物一旦经烘干定型,该处组织的外观颜色就会发生变化,连同周围组织在布面上形成浸渍状的“阴影”,这就是“阴纹”疵点。纬纱颜色愈深,这种视觉的对比愈明显,阴纹疵点也愈明显。从疵点的性质来看,这种疵点属于纱线重复上染,性质顽固,不易用其它方法去除。

2.3织物格型特点对阴纹疵点的影响

纬向有格型的织物,同一色纬在织造中将被其他色纬分隔,减少了同一色纬组分不匀纱段相遇的机率,能够有效减少阴纹疵点的产生,同时不同颜色的纬向格型又能在视觉上隐藏轻微阴纹疵点。在经向,大多数织物均有多色格型,同纬向一样,这可以隐藏一部分轻微阴纹。从色织生产工艺流程(图2)可以看出,同一纱锭纺出的细纱在整经工序被分散排列在经纱纱片中,组分不匀纱段在纱片中相遇的机会较少。在上浆工序中,经纱经过热浆液浸润和压浆辊的压浆作用,能够脱去部分游离色,虽然也经过整理退浆堆置,但造成阴纹相当轻微,甚至在布面上几乎不能发现。

3阴纹疵点的解决方法及实验效果

根据上述分析,在色织生产的几个关键工序中进行了工艺改进,取得了良好效果。

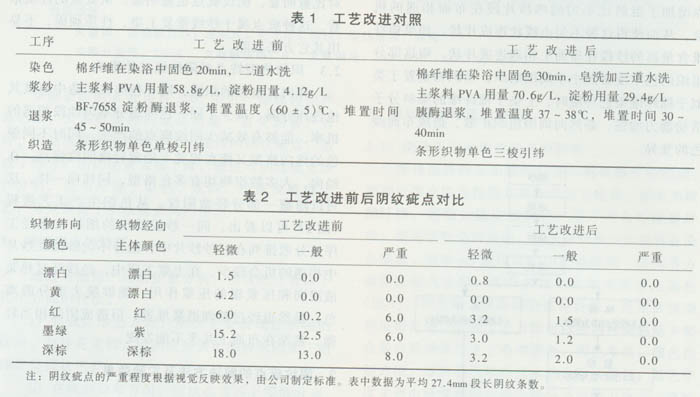

a)在染色工序中,将棉纤维在染浴中固色时间由20min延长至30 min,使棉纤维固色更加充分,并增加固色剂加强固色处理,出染锅的色纱增加皂洗处理,由二道水洗增加为三道水洗,充分洗去纱体表面的浮色。

b)在浆纱工序中,为配合坯布退浆的需要,必须减少淀粉类浆料的用量。为充分发挥PVA浆料成膜性好,易退浆的优点,应增加混合浆料中PVA用量,PVA用量由原工艺58.8 g/L增加为70.6g/L,淀粉类浆料由41.2 g/L减少为29.4g/L。

c)在织造工序中,在织机引纬装置条件允许的情况下,调整引纬工艺,对单色纬的条布采用同色纬三梭串引,对纬向多色的格布,大块同色的格型采用同色纬双梭串引。

d)在整理工序中,尽管BF-7658淀粉酶是优秀的退浆酶,但是,BF-7658淀粉酶在(60±5)℃时,才能很好地发挥作用,这种温度与棉纤维的染色温度基本接近。为了减小热湿堆置对棉纤维中染料分子扩散作用的影响,必须降低退浆温度,经过优选,我们将退浆酶更换为胰酶,胰酶在37~38℃和食盐活化剂的作用下能正常地分解淀粉。因坯布上含有的淀粉浆料较少,坯布经轧酶液后在37~38℃堆置30~40 min即可使淀粉转化为糊精和醣类,再经水洗而退浆。

通过上述工艺调整,整理后的成品布面阴纹疵点数量大幅度减少,成品质量明显得到提高。本文采用织物规格为13tex×13tex,433根/10cm×275根/10cm的棉/涤(55/45)混纺织物进行工艺改进前后对比。具体工艺改进和工艺改进前后阴纹疵点对比见表1、表2。

4 结 语

在前纺工程中,涤/棉纱混纺比不匀是造成色织条形织物阴纹疵点的直接原因,在色织生产中,根据生产的具体情况,在织造工艺中采用同色多梭引纬的方法,降低了混纺比不匀的纱段在织物组织中相连成片的机率。在整理生产中,采用胰酶作为退浆酶,降低了退浆堆置的温度,减少了染料分子的扩散作用,从而有效预防了阴纹疵点的产生。