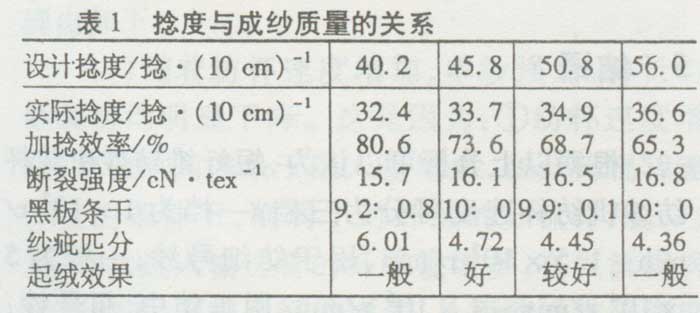

1捻度对成纱质量的影响

1.1试验测试(见表1)

注:纺杯速度40 000 r/min,分梳辊速度8800 r/min,喂入条定量17.5 g/5 m,针布型号OS21型。

1.2结果分析

从表1可以看出,捻度适当,起绒效果好,又能保证一定的强力和有效控制纱疵。一定程度上,捻度加大,纤维受分梳辊梳理时间及在纺杯的凝聚时间长,受到纺杯负压的牵引力的时间也相应增加,有利于纱疵匹分的降低。但捻度太高,成纱结构过于紧密,不易起绒,需要增加起毛道数,绒布厚度才能达到要求。捻度过低,成纱结构蓬松,拉毛过程中布幅收缩严重,强力损伤较大。对于强力而言,只要在临界捻度的一定范围内,成纱强力可以处于稳定状态,不会发生强力突发性降低,可以满足绒布用纱的强力要求。T/C 65/35OE 58 tex纱强力高,适于作为强力要求高的起绒用纱。

我们还注意到,T/C 65/35 OE 58 tex纱的加捻效率比纯棉品种低。这是因为纤维的摩擦因数、强力、回弹性都大大于高于棉纤维。在纺杯高速运转,凝聚加捻的过程中,产生的反向阻力也大大高于棉纤维。这样,就影响了正常捻回生成,降低了加捻效率。同时,T/C 65/35 OE 58 tex纱还随着设计捻度的增大,加捻效率反而降低。这则是因为在转杯纺加捻过程中,回转须条的加捻力矩经过剥离点传递到凝聚槽中一段弧长的须条上,使纱条上的捻度受到损失。设计捻度越大,纱条实际捻度越多,加捻力矩传到凝聚槽中须条的弧长越长,由于该段弧长须条截面根数不足,该段须条得不到完善的捻度,加捻效率随之降低。

根据试验结果及分析,在实际生产中,将T/C65/35 OE 58 tex(w)起绒纱的设计捻度定为45.8捻/10 cm。

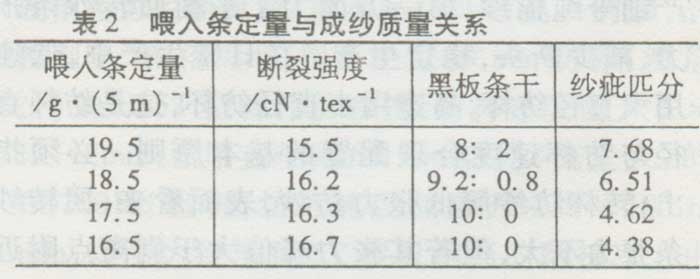

2喂入条定量对成纱质量的影响

2.1试验测试(见表2)

注:纺杯速度40 000 r/min,分梳辊速度8800 r/min,针布型号OS21型,设计捻度45.8捻/1O cm。

2.2结果分析

从表2可以看出,采用较轻的喂入条定量,成纱条干好,纱疵匹分少。这是因为纤维具有长度长,摩擦因数大,易产生静电等特点,相对棉纤维来说更容易绕分梳辊。如果喂人条定量太重,则加重了分梳辊的梳理负担,导致纱疵匹分大幅度上升。而喂人定量轻,则减少了纱疵的产生。同时,轻定量还缓解了FA601型转杯纺纱机排杂能力差,吸风不匀等问题,更好地发挥了纺杯的凝聚加捻和反复并合的作用。但是,在实际生产中还应统筹兼顾,考虑到前后道工序的供应问题以及前道工序的质量问题等,选择喂人条定量为17.5 g/5 m。

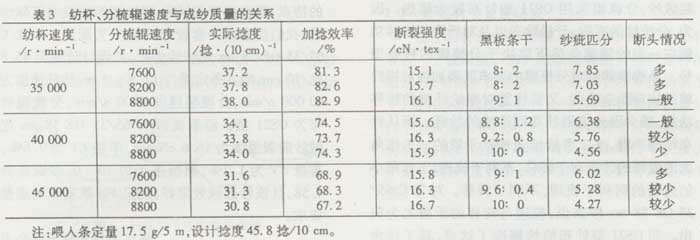

3 纺杯和分梳辊速度对成纱质量的影响

3.1试验测试(见表3)

3.2结果分析

从表3可以看出,适当提高纺杯和分梳辊转速;有利于成纱质量的改善。单就纺杯而言,转速提高,离心力大,纤维与纤维间,纤维和杯壁之间的摩擦都相应变大,使纤维在运动中得到更充分的伸直,弯钩减少,抱合更加紧密,对提高成纱光洁度,增加强力,减少纱疵十分有利。但纺杯转速越大,加捻效率越低。这是因为纱条在加捻力矩作用下,从发生变形到形成捻度的作用时间过短,纱条只发生弹性变形,缺少塑性变形时间。而且,纺杯转速越大,离心力也越大,纱条与凝聚槽之间的阻力也增大,这就使加捻力矩作用减弱,最终使成纱捻度降低。为满足转杯纺起绒纱的捻度要求,我们必须选择适当的纺杯转速。

单就分梳辊而言,分梳辊速度提高,对喂入条的分解作用强,杂质易于排除,纤维转移顺利,成纱条干好,纱疵少,断头也相应减少。只是由于分梳辊转速提高,对纤维梳理力增强,造成纤维损伤,从而使成纱强力降低。因此,在实际生产中,一般要求在尽量少损伤纤维的前提下适当增加分梳辊转速。从表3中可以看出,分梳辊转速提高,对T/C 65/35 OE 58 tex纱强力影响不是很大,主要是因为纤维强力比棉纤维强力高得多,尽管分梳辊转速提高,对纤维有所损伤,但其成纱强力仍能保持在一定水平。所以,一般涤棉混纺品种分梳辊转速相对比纺纯棉可更高一些。

综合纺杯和分梳辊而言,它们转速的选择应该是相互对应的。如纺杯转速提高,那么其喂人和输出速度也相应加快,单位时间内进入纺杯的纤维量增加,则分梳辊转速也应相应提高,才能使纤维得到充分的梳理和顺利转移。否则,会降低须条的开松度,使成纱条干恶化,断头增加。同样,如果纺杯转速降低,分梳辊转速不相应降低,则可能因纺杯的负压减少而对纤维的牵引作用相应减小,因分梳辊回转而产生的正压和离心力就会使纤维的弯钩得不到充分的伸直,将会使成纱条干恶化,强力下降,纱疵增加。

因此,全面考虑纺杯和分梳辊转速对成纱质量的影响,选择纺杯转速为40 000 r/min,分梳辊转速为8800 r/min。

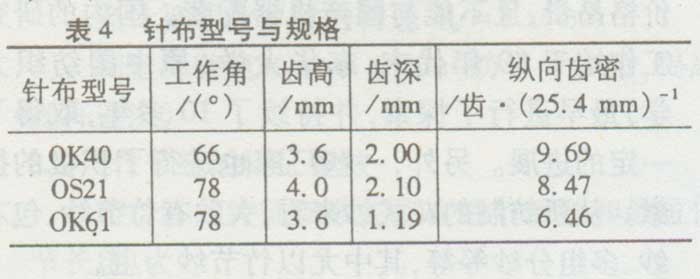

4分梳辊针布型号对成纱质量的影响

4.1试验测试

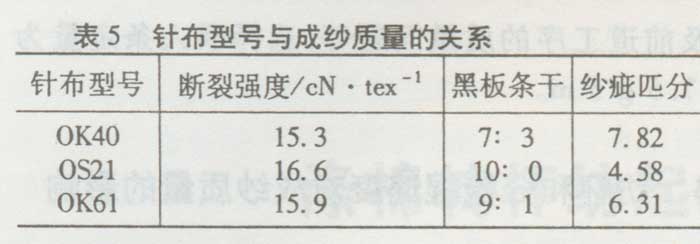

试验中选用了三种型号的针布,其规格见表4,针布型号与成纱质量的关系见表5。

4.2结果分析

从表5可以看出,纺制T/C 65/35 OE 58 tex起绒纱,分梳辊采用OS21型针布较为理想。因为,分梳辊的抓取、开松除杂以及对纤维的转移功能在一定的转速条件下取决于分梳辊的针布型号。涤棉混纺纱对分梳辊的要求既要加强对棉纤维的梳理除杂功能,又要注重对纤维的转移功能,减少因分梳辊挂花而造成的纱疵。而从针布结构来看,这二者恰恰是相互矛盾的。工作角大的齿稀的针布利于转移,不利于梳理;工作角小的齿密的则利于梳理,不利于转移。对T/C 65/35 OE 58 tex纱来说,梳理与转移的矛盾尤为突出。而OS21型针布恰恰解决了这点,其工作角大于OK40型,纤维易于脱离锯齿,提高了转移功能。其齿高、齿深、齿密均大于OK61型针布,又大大提高了分梳辊的梳理除杂能力。这样,OS21型针布的特点就解决了涤棉品种分梳与转移的矛盾。

5 结语

在涤棉转杯纺起绒纱生产实践中,根据原料的特点,结合国产FA601型转杯纺纱机的实际情况,我们摸索出一套较成熟的工艺配置。以T/C65/35 OE 58 tex起绒纱为例,其设计捻度为45.8捻/10 cm,喂人条定量为17.5g/5 m,纺杯速度为40 000 r/min,分梳辊速度8800 r/min,分梳辊针布为OS21型。经测试,T/C 65/35 OE 58 tex起绒纱断裂强度为16.6 cN/tex,单强CV为7.6%,重量CV为1.2%,黑板条干为10:0,纱疵匹分4.58,且该纱起绒效果好,满足PU革基布的质量要求。