中华人民共和国纺织行业标准

FZ/T 7100 5-94

针 织 用 棉 本 色 纱

1 主题内容与适用范围

本标准规定了针织用棉本色纱(以下简称“针织棉纱”)的产品品种规格、技术要求、试验方法、检验规则和标志、包装。

本标准适用于鉴定环锭机制针织棉纱的品质。

2引用标准

GB 2543—81 捻度试验方法

GB 3292—82 电子均匀度仪测定纱条短片段不匀率方法

GB 3916—83单根纱线的断裂强力及伸长试验方法

GB 4145—84 纱线疵点的分级试验方法

GB 4743—84纱线的线密度(或支数)的测定方法——绞纱法

FZ/T 10007—93 棉及化纤纯纺、混纺本色纱线检验规则

ZB W04 006.1—89温度与回潮率对棉及化纤纯纺、混纺制品断裂强力的修正方法本色纱线及染色加工线断裂强力的修正方法

ZB W08 001—85棉及化纤纯纺、混纺本色纱线包装和标志

3产品品种规格

3.1 针织棉纱的线密度以1 000 m纱线在公定回潮率时的重量(g)表示,称为特克斯(tex)。

3.2针织棉纱的公定回潮率为8.5%。

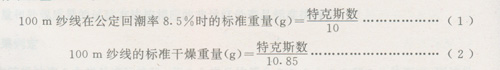

3.3针织棉纱的标准重量

3.4针织棉纱的最后成品设计特克斯数必须与其公称特克斯数相等。

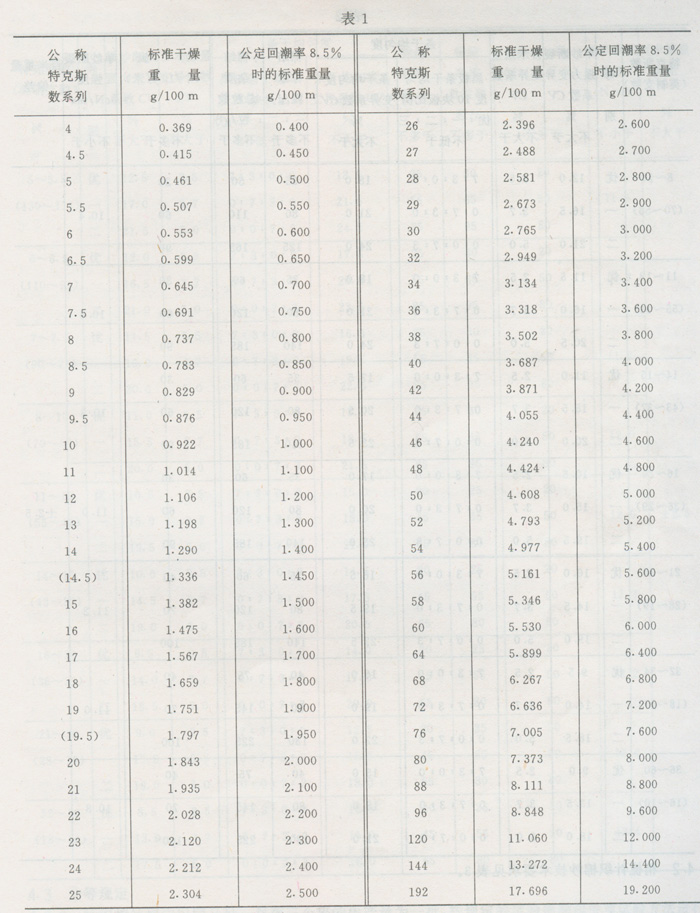

3.5针织棉纱的公称特克斯数系列与其100 m的标准重量规定见表1。

4技术要求

4.1 普梳针织棉纱的技术要求见表2。

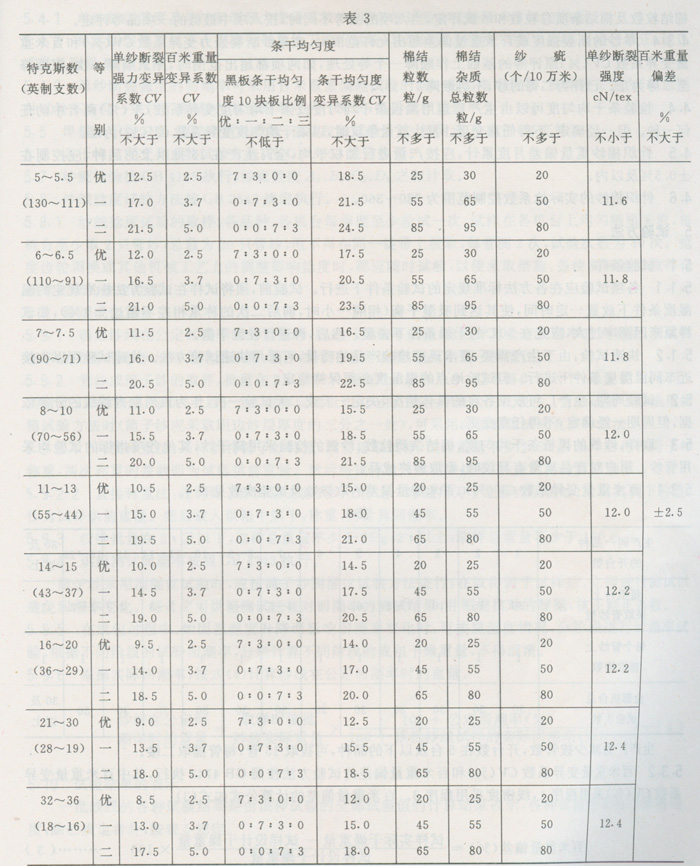

4.3分等规定

4.3.1 针织棉纱规定以同品种一昼夜三个班的生产量为一批,按规定的试验周期和各项试验方法进行试验,并按其结果评定针织棉纱的品等。

4.3.2针织棉纱的品等分为优等、一等、二等,低于二等指标者作三等。

4.3.3针织棉纱的品等由单纱断裂强力变异系数CV(%)和百米重量变异系数CV(%)、条干均匀度、棉结粒数及棉结杂质总粒数和纱疵评定,当六项的品等不同时,按六项中最低的一项品等评定。

4.3.4单纱的断裂强度或百米重量偏差超出允许范围时,在单纱断裂强力变异系数CV(%)和百米重量变异系数CV(%)原评等的基础上作顺降一个等处理,如两项都超出范围时,亦只顺降一次,但顺降至二等为止。已评为二等的纱,不再顺降。

4.4 检验条干均匀度可以由生产厂选用黑板条于均匀度或条干均匀度变异系数CV(%)两者中的任何一种。但一经确定,不得任意变更。发生质量争议时,以条干均匀度变异系数CV(%)为准。

4.5针织棉纱重量偏差月度累计,应按产量进行加权平均,全月生产在15批以上的品种,应控制在±0.5%及以内。

4.6针织棉纱的实际捻系数控制范围为280~360。

5试验方法

5.1试验条件

5.1.1 各项试验应在各方法标准规定的试验条件下进行。试验前,须将试样在试验方法标准规定的温湿度条件下放置一定时间,使其达到吸湿平衡(相隔一小时,前后二次的称重相差不超过0.1%),如试样原来回潮率过大,应先在50℃的干燥条件下去湿。然后,再进行吸湿平衡。

5.1.2快速试验:由于生产需要,要求迅速检验产品的质量,可采用快速试验方法。快速试验可以在接近车间温湿度条件下进行。但试验地点的温湿度必须保持稳定。

5.2试验周期:生产厂可根据各自的具体情况,决定一天或二天试验一次,作为该周期内纱线的分等依据,但周期一经确定,不得任意变更。

5.3取样:纱线的黑板条干均匀度、棉结杂质粒数、纱疵的检验采用筒子纱,其他各项指标的试验均采用管纱。用户对产品质量有异议时,则取最终成品。

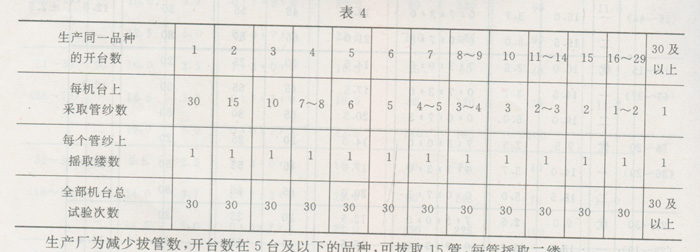

5.3.1百米重量变异系数CV(%)、百米重量偏差的取样数及试验次数见表4。

生产厂为减少拔管数,开台数在5台及以下的品种,可拔取15管,每管摇取二缕。

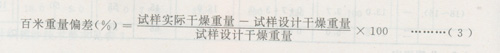

5.3.2百米重量变异系数CV(%)和百米重量偏差的试验方法按照GB 4743执行,其中百米重量变异系数CV(%)采用程序1,线密度采用程序3。百米重量偏差的计算公式如式(3):

5.4单纱断裂强度及单纱断裂强力变异系数CV(%)的试验可与百米重量变异系数CV(%)、百米重量偏差用同一份试样,单纱每份试样30个管纱,每管测试二次,总数为60次(开台数在5台及以下者可每份试样15个管纱,每管试4次)。采用全自动纱线强力试验仪检验时,则取20只管纱,每管测5次,总数为100次。试验报告应注明所用的强力试验仪类型。

5.4.1 单纱断裂强度及单纱断裂强力变异系数CV(%)的试验方法按照GB 3916执行。

5.4.2单纱断裂强度如不在标准大气条件下进行试验,其测试强力应按ZBW 04006.1进行修正,修正系数见附录B(补充件)。

5.4.3单纱断裂强度的回潮率可采用百米重量偏差试验的同一份回潮率数据,核算修正强力,但如两种试验不在同一条件下测试时,其回潮率应另行测试,每份试样重量不少于50g。

5.5黑板条干均匀度、棉结杂质总粒数、棉结粒数试验方法,按附录A执行(补充件)。

5.6条干均匀度变异系数试验方法,按GB 3292规定执行。

5.7纱疵检验按GB 4145执行,纱疵数按A3、B3、C3、D2之和计取。

5.8纱线捻度试验方法按GB 2543规定执行。

5.8.1 纱线捻度试验的取样:各品种、各机台每季度至少轮试一次,试样在各机台上均匀随机采取,每机台至少取2只管纱,总数为20只管纱,但不得在同一锭带上拔取,每管测2次,试验次数为40次。捻度齿轮调换或其他机械工艺上的调整影响捻度时,都应随时试验,以便采取措施,务使实际捻系数符合技术要求的规定范围。

5.9纱线成包重量

5.9.1 确定纱线在公定回潮率时的重量时,应进行回潮率试验,然后计算公定回潮率时的重量,测试回潮率的仪器,管纱和绞纱用电热烘箱,筒子纱可用电热烘箱,也可用筒子测湿仪。

5.9.2管纱或筒子纱的取样,批量在2 t及以下,每0.2 t取样一个,但不得少于六个;批量在2 t以上,其超过2 t的部分,每0.5 t取一个。取样应随机均匀,并注意生产班次的代表性。管纱或筒子纱采用烘箱试验方法时(筒子纱应采取距边纱层厚度的三分之一处),可采用间接称重法或直接称重法。

5.9.2.1 间接称重法:采样前将筒子纱称重,然后摇取试样,试样重量不少于50 g,采样后再将筒子纱称重,两次称重的差数即为试样烘前重量。然后将试样放入烘箱中烘干,称重后再计算回潮率。

5.9.2.2直接称重法:先将筒子纱外层去除到约三分之一厚处用刀子划断内层棉纱,并将其剥下称重,作为试样烘前重量。然后放入烘箱中烘干,称重,再计算回潮率。

5.9.3绞纱批量在2 t及以下,取样总重量不少于75 g;2 t以上,取样总重量不少于150 g。

5.9.4烘箱测试回潮率按照GB 4743执行。

筒子纱采用测湿仪试验时,应按筒子纱测湿仪试验方法进行,在取得筒子试样后,立即进行测试以避免回潮率变化。每月应用烘箱测试法核对回潮率的测试结果,并根据核对的数据,核正修正系数。

5.9.5在成包过程中,如因温湿度升降而影响回潮率变化时,可按温湿度情况,分阶段进行回潮率试验,根据不同阶段的试验回潮率,分别计算不同阶段的成包干燥重量,不得混淆。

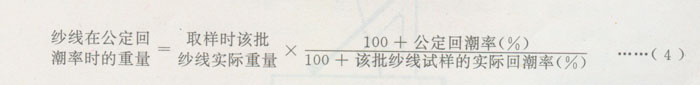

5.9.6根据实际回潮率,按式(4)计算纱线在公定回潮率时的重量。

5.10试验结果的表示

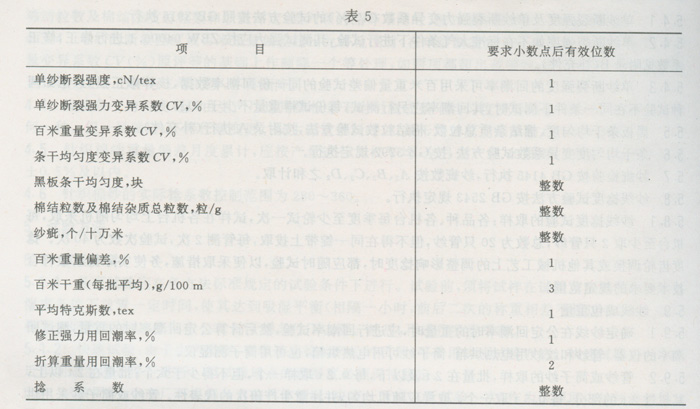

一批纱线的各种试验结果是由该种试验的全部试验值的计算结果表示,各种试验结果的计算精确度,除已规定者外,按表5规定。

6检验规则

按照FZ/T10007规定执行。

7标志、包装

按ZB W08 001执行,并在产品说明书和包装物上注明标准号。

8其他

用户如有特殊要求者,生产厂与用户可另订协议。