通过分析细纱前钳口纺纱牵伸要求、沟槽罗拉对成纱质量的利弊作用,提出使用光面前罗拉改善成纱条干,减少波,对此进行了初步探索。将光面罗拉和沟槽罗拉在纯棉中粗号纱上进行了纺纱对比试验,结果表明,光面罗拉胶辊滑溜率大,但纺纱条干改善,波减少。光面罗拉在不同原料、细号纱品种上的纺纱效果还有待进一步探索。

0前言细纱机前钳口对须条施加稳定的握持力,减小胶辊在运转过程中的打滑,是提高细纱牵伸质量的关键。利用软弹性胶辊可以稳定提高前钳口对须条的握持力,而前罗拉一般采用齿形沟槽表面,以提高对胶辊的传动效率,加强对须条的握持。但在多年的生产实践中,笔者发现由于罗拉表面齿形沟槽引起的8 cm波严重影响了布面质量,因此罗拉齿形沟槽表面对成纱质量的影响有利亦有弊。一些罗拉专件厂从提高罗拉的材质和制造精度着手研制了“无波罗拉”,在减少或消除8 cm波方面取得了较大成效,但罗拉的制造难度和成本也增大。因此,笔者采用无齿形沟槽(光面)罗拉进行了纺纱试验,以期改善成纱条干、减少波,下面对其纺纱效果作一分析探讨。

1齿形沟槽罗拉纺纱分析

根据牵伸理论分析,在牵伸区中要实现对须条的顺利牵伸并获得良好的牵伸均匀性,纤维的变速点位置必须向前钳口集中,尽量减小纤维变速时产生的移距偏差。因此,前钳口对须条的握持必须达到以下要求。

(1)牵伸区前钳口握持力(罗拉钳口对须条的摩擦力)的大小必须足以克服牵伸过程中须条昕受到的牵伸力;

(2)前钳口对须条的握持力必须稳定,波动小,纵向布置合理,横向分布均匀;

(3)前钳口对须条握持的位置必须稳定,从而稳定自由区长度;

(4)胶辊与罗拉的表面速度差异要小。

在生产中采用适当加大罗拉加压、使用软弹性胶辊和增大胶辊直径的方法增大胶辊罗拉与须条的接触面积,以及改进胶辊的表面处理方法和罗拉表面的齿形沟槽形状等等,其目的就是为了满足上述要求。

齿形沟槽罗拉对成纱质量的影响值得探讨,笔者认为目前普遍使用的齿形沟槽罗拉对成纱质量具有正反两方面的作用。罗拉表面的齿形沟槽减小了胶辊与罗拉表面速度差异、提高了罗拉对胶辊的传动效率、加强了对须条的握持,因此罗拉表面齿形沟槽对成纱质量有利;但是,亦存在不利于成纱质量的一面。首先,齿形沟槽减小了罗拉与须条的实际接触面积,其次,它导致钳口位置动态发生周期性变化,使成纱短片段不匀增大。在实际生产中笔者发现罗拉表面齿形沟槽极易导致成纱产生8 cm波-约8cm片段周期性不匀(罗拉周长约8 cm),其原因表现在以下几方面。

(1)罗拉表面一周齿形沟槽密而小,制造时很难保证完全一致;

(2)生产过程中易出现个别齿形沟槽表层脱损现象;

(3)齿形沟槽表面容易嵌细小污垢。

许多罗拉制造厂在积极研制无波罗拉原因就在于此。

2研制光面罗拉的设想

罗拉与胶辊共同组成牵伸前钳口,二者不可分割。但目前人们制造与使用罗拉的能力远不及胶辊,不同的生产条件或生产不同的品种,我们可以采用不同特性的胶辊,或采用不同的胶辊制作处理工艺。而罗拉则不同,一般不会变换。目前国内外各纺机制造厂生产的细纱前罗拉,尽管表面齿形沟槽形状不完全相同,各有特色,但有一个共同点,即罗拉表面都有齿形沟槽,这是一贯做法,对此人们从无异议。但对于胶辊表面,只要有一点凹凸不平,我们都不会认可。

理论和实践两方面表明罗拉表面齿形沟槽对成纱质量有负面影响。因此,笔者产生了研制光面罗拉纺纱以消除齿形沟槽对成纱质量负面影响的想法。问题是光面罗拉能否有效传动胶辊、稳定对须条的握持。近年来软弹性胶辊的发展越来越成熟,其为光面罗拉纺纱奠定了基础,软胶辊与罗拉的接触面增大有利于罗拉有效传动胶辊,稳定对须条的握持。

3光面罗拉与沟槽罗拉纺纱对比试验

3.1试验条件

试验品种C 29.5 tex,捻系数330,粗纱定量5g/10 m,细纱机型号FA502型,前罗拉转速262 r/min。主要测试仪器:闪光测速仪,Uster条干仪,黑板条干仪等。在同一台细纱机上分别用光面罗拉和沟槽罗拉配国产软弹性胶辊进行纺纱。

3.2试验结果

3.2.1胶辊滑溜率

用闪光测速仪测试罗拉和胶辊的转速,分别计算罗拉和胶辊的线速度,计算胶辊的滑溜率。光面罗拉胶辊滑溜率为4.3%,沟槽罗拉胶辊滑溜率为3.8%。光面罗拉的胶辊滑溜率略高,原因是光面罗拉表面无沟槽,罗拉与胶辊之间的摩擦因数较小,造成胶辊回转时打滑。但通过机上实际观察发现光面罗拉因无沟槽凹凸,与胶辊组成的前钳口动态运行平稳,无纵向波动。因此,成纱波谱图理想。

3.2.2 成纱条干

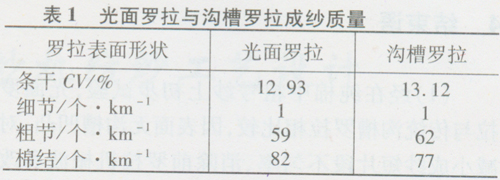

用uster 条干仪测试成纱条干均匀度、粗细节和棉结,结果见表1。

由表1可知,两种罗拉成纱条干CV值、细节、粗节、棉结水平差不多,光面罗拉纺成的纱条干CV值还有所降低。

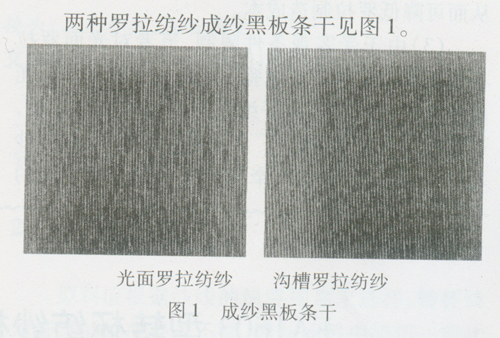

3.2.3黑板条干

观察两种纱的黑板条干发现,用光面罗拉纺成的纱超短片段不匀(小于8 mm)比沟槽罗拉纺纱好。这种超短片段不匀在Uster条干仪上难以测出,但它对布面质量影响很大,在高档产品中相当重要。主要是由罗拉表面沟槽齿形、齿隙不一造成的。

3.2.4波谱图

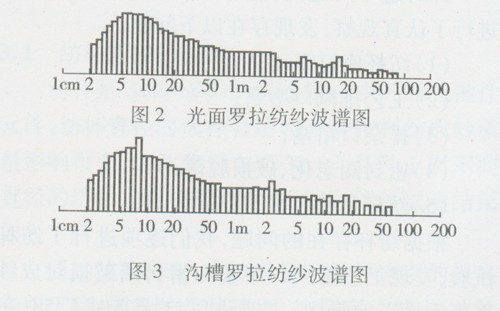

光面罗拉与沟槽罗拉纺纱波谱图分别见图2、图3。

对比图2、图3可知,光面罗拉波谱图形状较理想,无波,沟槽罗拉波谱图形状不及光面罗拉理想,8 cm波发生率大于10%。原因是沟槽罗拉制造困难,个别齿槽表层易脱损且沟槽易嵌污垢,因此容易产生8 cm波。

4结束语

(1)经在纯棉中粗号纱上初步试验,光面罗拉与传统沟槽罗拉相比较,因表面无沟槽凹凸,对减小成纱短片段不匀率、消除前罗拉波和改善布面质量极为有利。

(2)光面罗拉与传统沟槽罗拉相比较,制造十分便利。不仅制造成本低,而且容易保证罗拉制造质量,为罗拉制造者提供了便利的加工方法,从而可降低罗拉制造成本。

(3)由于受客观条件限制,笔者对光面罗拉与沟槽罗拉纺纱对比试验仅局限于中粗号纱。光面罗拉能否适纺各种纤维原料和各种细度纱线,还需进一步试验、探讨。从理论上讲,纺特细号纱与纺中粗号纱相比较,牵伸过程中须条所受到的牵伸力要小得多,光面罗拉纺中粗呈纱尚能优于沟槽罗拉纺纱,若用光面罗拉纺细号纱,笔者认为是可行的,但必须进一步研究与之相匹配的胶辊和工艺条件。

(4)光面罗拉与传统沟槽罗拉相比较缺点是胶辊罗拉之间的滑溜率略高,不利于改善成纱质量。能否通过改变罗拉表面粗糙度、改变胶辊表面处理方法、改变胶辊弹性等来克服这一缺点,这有待于我们进一步探讨。